Углеродистая качественная сталь марки 45 — Стальмет

Сталь – рукотворный сплав железа и углерода – пользуется сегодня постоянным спросом в самых разных областях промышленности. Без него трудно возводить города, монтировать трубопроводы, производить транспорт, технику, разнообразные агрегаты и детали.

Доля железа в стальном сплаве должна составлять не менее 45 %. От содержания углерода и легирующих элементов зависят все свойства стали, а в итоге, и полученных из нее изделий металлопроката.

Одна из самых востребованных марок сырья – сталь 45. Характеристики и свойства определяют ее популярность на рынке металлопроката. Относится она к разряду конструкционных углеродистых качественных сталей.

Расшифровка и химический состав

Наличие числа 45 в названии марки сырья «сообщает» о содержании около 0,45% углерода (C). Остальные «ингредиенты» распределились следующим образом: кремний (Si) – от 0,17 – до 0,37, хром (Cr) – до 0,25, марганец (Mn) — 0,5 — 0,8, никель (Ni) – до 0,25, медь (Cu) – до 0,25, фосфор (P) – до 0,035, сера (S) – до 0,04, мышьяк (As) — 0,08.

Некоторые физические и технологические характеристики

- Вес (удельный): 7826 кг/м3.

- Твердость стали 45: HB = 50 HRC (после закалки).

- Температура ковки: от 1250 до 700 о С с последующим охлаждением на воздухе (для деталей, сечение которых варьируется до 400 мм).

- Токарная обработка рекомендуется в горячекатаном состоянии.

- Варианты сварки: РДС, КТС (при подогреве). Требуется дальнейшая термообработка.

- Флокеночувствительность: низкая

- Склонность ко хрупкости при отпуске: отсутствует.

Механические и физические свойства можно посмотреть в таблице:

Особенности стали марки 45

Сталь 45 отличается повышенными характеристиками прочности, выносливости, хорошо обрабатывается, доступна по стоимости. Нашла применение практически во всех областях промышленности, там, где имеют место постоянные механические нагрузки, сложные температурные условия. Изделия из стали 45, к примеру, крайне востребованные круг, шестигранник ст45, выдерживают перепады в диапазоне от 200 до 600 о С.

Если сравнить некоторые характеристики сырья марки 45 и, к примеру, марки 35, то становится очевидным влияние доли углерода в составе сплава. Так, 0,42 – 0,5% против 0,32 – 0,4% (соответственно) указывает на повышенные характеристики твердости стали 45.

Если ст 35 классифицируется как ограниченно свариваемая, то сталь 45 (ГОСТ 1050-88) – варится очень трудно. Это, пожалуй, является первым из «недостатков» последней. Второй – подверженность коррозии из-за присутствия никеля и хрома.

Сталь 35 обычно служит для изготовления деталей не слишком высокой прочности, подвергаемых в процессе эксплуатации слабым и средним нагрузкам: это – оси, цилиндры, коленчатые валы, шатуны, тогда как из сырья марки 45 выполняют варианты деталей более надежные, с улучшенными прочностными характеристиками.

Сравнительные характеристики сырья можно уточнить здесь:

Об обработке стали 45

В машиностроении сталь марки 45 сначала подвергают термообработке. После нормализации любой механический «декор» (фрезерование, точение) проходит проще и легче. Именно таким образом получают различные валы, шестерни, цилиндры, шпиндели, кулачки.

После финишной термообработки или закалки выполненные детали могут «похвастаться» большей устойчивостью к износу. На выходе их охлаждают в воде и подвергают низкотемпературному отпуску (200-300 о С), показатели твердости составляют порядка 50 HRC.

Сортамент изделий, выполненных из ст 45, ГОСТы

Согласно действующим стандартам, из стали марки 45 изготавливают достаточное количество известнейших изделий металлопроката – круг г/к ст. 45, лист, квадрат ст45, трубы.

Сортовой прокат, включая фасонный, изготавливают по строгим требованиям ГОСТов: 1050-88, 10702-78, 2590-2006 и 2591-2006, 2879-2006, 8509-93 и 8510-86, а также 8239-89, 8240-97.

- Для изготовления калиброванного прутка необходимо соблюдать требования стандартов 1050-88, 8559-75 и 8560-78, 7417-75,

- листового проката: толстого (ГОСТы 1577-93, 19903-74), тонкого – ГОСТ 16523-97,

- полосы (ГОСТы 103-2006, 1577-93, 82-70),

- шлифованного прутка – ГОСТ 14955-77,

- ленты из стали 45 – ГОСТ 2284-79,

- кованых заготовок – ГОСТы 8479-70, 1133-71,

- труб – стандарты 8732-78, 8731-74, 8733-74, 8734-75, а также 21729-76,

- проволоки – ГОСТы 17305-91, 5663-79.

Влияние термической обработки на качество

Сталь в исходном состоянии представляет собой довольно пластичную массу и поддается обработке путём деформирования. Ее можно ковать, штамповать, вальцевать.

Для изменения механических свойств и достижения необходимых качеств применяется термическая обработка металла. Суть термической или тепловой обработки заключается в применении совокупности операций по нагреву, выдержке и охлаждению твердых металлических сплавов. В результате такой обработки сплав изменяет свою внутреннюю структуру и приобретает определенные, необходимые производителю и потребителю, свойства.

Критические точки

Критические точки — это температуры, при которых изменяется структура стали и ее фазовое состояние. Вычислены в 1868 году русским металлургом и изобретателем Дмитрием Константиновичем Черновым, поэтому иногда их называют точками Чернова.

Обозначают такие точки буквой А. Нижняя точка А1 соответствует температуре, при которой аустенит превращается в перлит при охлаждении или перлит в аустенит при нагреве. Точка А3 — верхняя критическая точка, соответствующая температуре, при которой начинается выделение феррита при охлаждении или заканчивается его растворение при нагреве.

Если критическая точка определяется при нагреве, то к букве «А» добавляется индекс «с», а при охлаждении — индекс «r».

Для данной стали определена следующая температура критических точек:

- 743*С — Ас1;

- 815*С — Ас3;

- 730*C — Аr3;

- 693*C — Ar1.

Алгоритм термообработки стали и сплавов:

- отжиг:

- закалка;

- отпуск;

- нормализация;

- старение;

- криогенная обработка.

Термообработка для стали 40х. Характеристика температурного режима в соответствии с требованиями ГОСТ 4543–71:

- закалка стали 40х в масляной среде при температуре 860*С;

- отпуск в воде или масле при температуре 500*С.

В результате такой термической обработки данная сталь приобретает повышенную твердость (число твердости НВ не более 217), высокий предел прочности при разрыве (980 Н/м2) и ударную вязкость 59 Дж/см2.

Предел текучести

Говоря о механических свойствах, нужно обязательно упомянуть о такой важной характеристике, как предел текучести. Если приложенная нагрузка слишком велика, то конструкция или ее детали начинают деформироваться и в металле возникают не упругие (полностью исчезающие, обратимые), а пластические (необратимые остаточные) деформации

Говоря другими словами, металл «течет».

Предел текучести — это граница между упругими и упругопластическими деформациями. Значение предела текучести зависит от множества факторов: режима термической обработки, наличия примесей и легирующих элементов в стали, микроструктуры и типа кристаллической решетки, температуры.

В металловедении различают понятия физического и условного предела текучести.

Физический предел текучести — это такое значение напряжения, при котором деформация испытываемого образца увеличивается без увеличения приложенной нагрузки. В справочниках эта величина обозначается σт и для марки 40х ее значение не менее 785 Н/мм2 или 80 КГС/мм2.

Следует отметить, что пластические (необратимые) деформации появляются в металле не мгновенно, а нарастают постепенно, с увеличением приложенной нагрузки. Поэтому, с точки зрения технологии, уместнее применение термина «условный (технический) предел текучести».

Условным (или техническим) пределом текучести называется напряжение, при котором опытный образец получает пластическое (необратимое) удлинение своей расчетной длины на 0.2%. В таблицах эта величина обозначается как σ 0,2 и для стали 40х составляет:

- при температуре от 101 до 200*С — 490 МПа;

- при температуре от 201 до 300*С — 440 МПа;

- при температуре от 301 до 500*С — 345 МПа.

Термическая обработка

Во многих случаях термическая обработка позволяет существенно повысить эксплуатационные качества металла. Термическая обработка стали 45Х проводится с учетом особенностей структуры. Рекомендации по выполнению подобной процедуры следующие:

- Закалка стали 45Х проводится в масляной среде. Это позволяет существенно повысить качество поверхностного слоя структуры.

- Проводимая закалка 45Х проводится с последующим охлаждением заготовки. Для этого может применяться обычная воздушная или масляная среда. Масло позволяет существенно повысить качество получаемого изделия, в то время как на воздухе охлаждение происходит при больших размерах. Применение водной среды может привести к появлению окалины и других дефектов.

- Обязательно проводится отпуск, который позволяет снизить внутренние напряжения. Отпуск проводится в масле или на воздухе.

Термообработка стали 45Х проводится в зависимости от нагрузок, на которые рассчитаны изделий. Расчет проводится в зависимости от трех критических точек. Закалка проводится при температуре 860 градусов Цельсия. Показатель часового интервала составляет 4 часа. Отпуск на воздухе может проводиться при температуре 200 градусов Целься, при применении масляной ванны показатель повышается до 500 градусов Цельсия. В некоторых случаях проводится нормализация стали 45Х.

При правильном проведении термической обработки твердость после закалки составляет около 229 HB. При этом внутренние напряжения существенно снижаются, за счет чего существенно продлевается срок эксплуатации получаемого изделия.

В заключение отметим, что рассматриваемая сталь довольно сложна в изготовлении, за счет чего существенно повышается себестоимость. Именно поэтому легированный сплав применяется при изготовлении ответственных изделий, которые должны обладать исключительной прочностью. Поверхность характеризуется достаточно высокой устойчивостью к воздействию влаги, но при этом показатель не соответствует нержавейке. Это связано с тем, что нержавейка имеет в составе хром с концентрацией около 18%. Включение других химических элементов позволяет расширить область применения сплавов.

Ценообразование

Лом стали 45 имеет стоимость в пределах 13 000 – 14 000 рублей за тонну. Данная цена ниже, чем у нержавейки и любых цветных металлов, но выше чем у чугунов. Точное значение стоимости лучше узнавать непосредственно в точках приема металлолома, так как на нее влияет много факторов:

- Значение котировок на Лондонской бирже черных металлов. Именно ее выбирают за основу стоимости большинство российских металлоприёмщиков.

- Соотношения потребительского спроса и предложения в Вашем регионе. Здесь также сказывается удаленность от крупных металлоперерабатывающих заводов.

- Процент содержания вредных примесей в составе, особенно серы.

- Наличие следов ржавчины на поверхности лома.

- Габариты кусков лома.

- Вид профиля: шестигранник, лист, квадрат, круг и прочее.

- Оплата по наличному или безналичному расчету. Как правило, пункты приема металлолома отдают предпочтение в покупке металла безналичным способом, за что делают соответствующую наценку.

- Вес поставки. Предпочтительные объемы составляют от 1000 килограмм.

Физические свойства

Рассматривая твердость стали 45, следует отметить, что этот показатель повышенный. Именно поэтому она используется для производства деталей, которые в дальнейшем можно нормализовать или подвергнуть термической обработке. Твердость 170 МПа достигается по причине увеличения концентрации углерода до 0,45%. Легирующие примеси практически отсутствуют. Плотность стали 45 составляет 7826 килограммов на один кубический метр. Этот момент определяет то, что даже небольшие изделия будут иметь существенный вес.

Маркировка этого металла в различных странах проводится по-разному. В США с подобными свойствами можно встретить около 8 марок стали, во Франции 14. Аналогом считается легированная сталь 40Х.

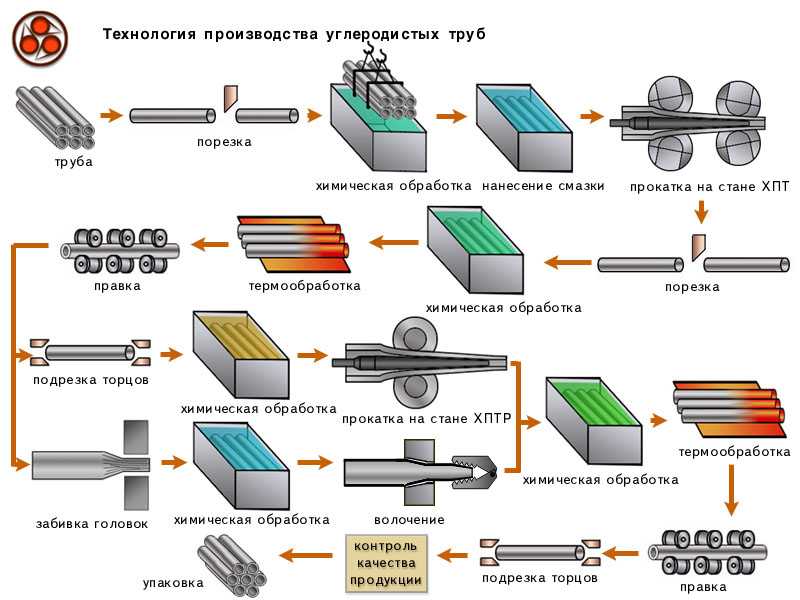

Технология изготовления

Изготовление стали в металлургической промышленности производится различными способами. Каждый метод производства отличается, в зависимости от применяемого оборудования. Так, все оборудование для производства углеродистых сталей можно разделить на три типа:

- Конверторные плавильные печи.

- Печи мартеновского типа.

- Электрические печи.

Конверторные

Конверторные печи осуществляют расплавление всего состава сплава. При таком методе расплавленная масса подвергается обработке техническим кислородом. Для очистки раскаленной массы от разнообразных примесей в нее добавляют известь. Так удается превратить примеси в шлак. Во время производственного процесса активно происходит процесс окисления металла. Это провоцирует выделение большого количества угара.

Изготовление углеродистых сталей в печах конверторного типа имеет существенный недостаток. К нему относится то, что при работе происходит выделение большого количества пыли. Это приводит к необходимости установки дополнительных фильтровальных установок, что влечет за собой затраты денежных средств. Несмотря на это, конверторный метод имеет высокую производительность, и широко применяется в металлургии.

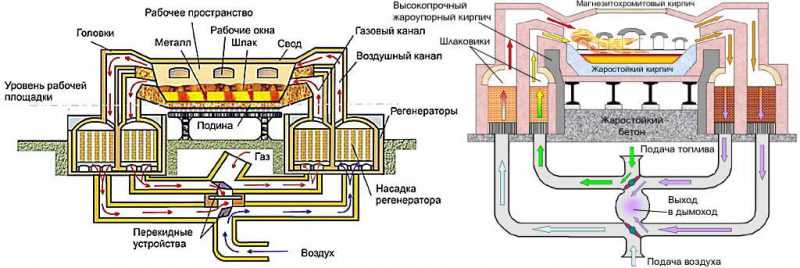

Мартеновские

Получение различных марок углеродистой стали с использованием печей мартеновского типа дает возможность получить конечный продукт высокого качества. Производственный процесс происходит следующим образом:

- В специализированный отсек печи загружаются составляющие сплава: чугун, стальной лом и т. д.;

- Весь состав нагревается до высокой температуры;

- Под воздействием температуры все составляющие превращаются в однородную раскаленную массу;

- При плавлении происходит взаимодействие всех компонентов сплава железа и углерода;

- Материал, получившийся в результате химического взаимодействия, выходит из печи.

Принцип работы мартеновской печи

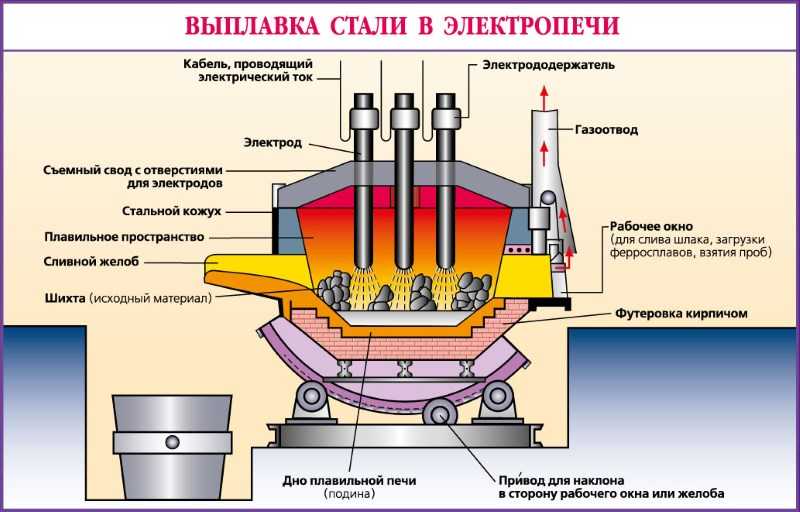

Электрические

Способ получения различных марок углеродистой стали в электрических печах отличается от вышеперечисленных. Его отличие состоит в способе нагрева состава. Применение электричества для разогрева компонентов снижает окисляемость металла. Это значительно уменьшает количество водорода в составе металла, что улучшает структуру сплава и влияет на качество окончательного продукта.

Основные характеристики стали

Любую сталь можно охарактеризовать следующими показателями:

- Химический состав.

- Критические точки – основной показатель, который учитывается при закалке стали. Путем проведения научных опытов были выявлены критические точки для всех металлов, в том числе и рассматриваемого.

- Механические и физические свойства. Закалка подразумевает изменение показателя HRC, который используется для обозначения твердости.

Стоит отметить, что сталь 65Г, которая используется при производстве рессор и пружин, должна обладать определенной пластичностью, для чего проводится отпуск: отжечь – значит существенно снизить пластичность.

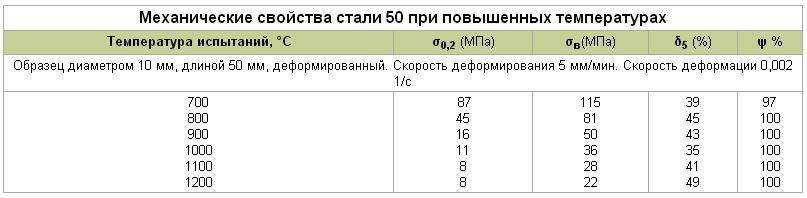

Физические свойства стали 50

Особенности проводимой закалки

Температура отжига стали 50, то есть критические точки, равны 725 и 750 градусов Цельсия. Если провести нагрев структуры до температуры 700 градусов Цельсия, то аллотропические превращения не начинают протекать, что определяет сохранение физических и механических свойств даже после быстрого охлаждения. Закалка должна проводится строго с учетом критических точек.

Если температура нагрева находится в промежутке между двумя указанными критическими точками, то в структуре остается феррит, который считается мягкой составляющей. Этот момент определяет неполное повышение твердости, то есть преобразование структуры прошло не полностью. Этот метод используется для получения металла с показателем HRC, который наиболее подходит для производства с использованием штампа. При этом получаемые детали будут обладать хорошими механическими качества.

Механические свойства стали 50

Оптимальной температурой в рассматриваемом случае считается промежуток от 800 до 820 градусов Цельсия. В этом случае структура становится мелкозернистой, что определяет твердость и прочность материала с наилучшим показателем HRC. Использование большой температуры нагрева перед быстрым охлаждением оказывает губительное воздействие на сталь 50, так как зерно становится довольно крупным. Крупное зерно определяет ухудшение механических свойств, к примеру, повышается хрупкость. Хрупкая сталь не может выдерживать переменные и ударные нагрузки, что приводит к откалыванию части детали.

Область применения

Самое большое распространение подобные металлы получили в машиностроении. Это связано с тем, что Сталь 45 позволяет получать дешевые изделия с весьма неплохими эксплуатационными качествами. Примером назовем:

- Валы и валы-шестерни. В машиностроительной области весьма распространены валы и валы-шестерни, которые зачастую имеют ступенчатую форму. Подобные изделия становятся частью различных механизмов. Условия эксплуатации определяют возникновение поперечной и продольной нагрузки. Поэтому в приоритете высокая жесткость и прочность.

- Шестерни. Для передачи крутящего момента во многих механизмах устанавливаются шестерни. Они представлены зубчатыми колесами, которые имеют посадочное отверстие. Во время работы на шестерню оказываются самые различные нагрузки. Кроме этого, при контакте поверхность зуба подвергается трению. Поэтому высокая твердость позволяет существенно продлить срок эксплуатации подобного изделия.

- Трубы и элементы запорных механизмов. Несмотря на плохой показатель свариваемости Сталь 45 применяется также при производстве труб. Запорные механизмы могут применяться при большом давлении среды, и поэтому используемые элементы при их изготовлении должны обладать высокой жесткостью.

Согласно стандартам ГОСТ в виде заготовок выпускаются круги и различный прокат. Непосредственное получение деталей проводится при механической обработке за счет применения токарного или фрезерного оборудования.

Согласно стандартам ГОСТ в виде заготовок выпускаются круги и различный прокат. Непосредственное получение деталей проводится при механической обработке за счет применения токарного или фрезерного оборудования.

Низкая коррозионная стойкость подобного металла определяет то, что в машиностроительной сфере получаемые изделия должны работать при условии постоянной смазки. Примером можно назвать механизмы подачи или скорости токарных станков, которые представлены большим количеством валов с насаженными зубчатыми колесами. Для того чтобы они прослужили дольше, проводиться подача масла, которое снижает трение и вероятность образования коррозии.

https://youtube.com/watch?v=qbg1nU99OBY

Для повышения некоторых качеств изделий проводится термическая обработка. В большинстве случаев она представлена закалкой с последующим отпуском. Для того чтобы исключить вероятность появления структурных дефектов из-за перенасыщения поверхности углеродом, процесс закалки существенно усложняется. Примером можно назвать применение различных соляных ванн для охлаждения. Закалка и отпуск проводятся до чистовой обработки, так как есть вероятность образования окалины и других дефектов.

Сталь 45. Применение в производстве.

Сталь 45 относится к конструкционным углеродистым качественным сталям. Благодаря высокой выносливости и терпимости к значительным перепадам температуры, сталь 45 применяется при производстве редукторов. Из данной стали изготавливают валы-шестерни и зубчатые колёса для таких массовых изделий из нашего каталога, как редукторы РМ-250, РМ-350, РМ-400, РМ-500 и РМ-850. Сталь 45 является относительно дешёвым металлом, что позволяет производить из неё и цепные приводные звёздочки. После соответствующей термообработки звездочки для цепей ПР-25,4, ПР-31,75, ПР-38,1, ПР-44,45 и ПР-50,8 обеспечивают долгую работоспособность цепного привода.

Механические и физические свойства

Свойства сплава определяются в первую очередь его составом. Высокое содержание углерода в стали придаёт ей прочность, но одновременно и хрупкость. Плотность СТ45 – 7826 кг/м3, поэтому изделия, изготовленные из неё, легче стандартных. Обычно СТ45 закаливается, приобретая твёрдость (около 170 МПа), но не хрупкость.

Ковка стали выполняется в температурном диапазоне от 1250 °C в начале работы, до 750 градусов при окончании. Прочность и упругость материала определяется температурой нагрева.

Чтобы сплав можно было использовать для изготовления выносливых деталей, которые работают на износ, применяют азотирование продолжительностью около 6 часов при температуре от 520 до 570 °C. При этом происходит увеличение сопротивляемости знакопеременным нагрузкам и коррозии с небольшим повышением прочности.

Отпуск – это процесс термической обработки сплава для увеличения пластичности, снижения хрупкости и сохранения достаточного значения прочности. С этой целью изделие нагревают в температурном диапазоне от 150 до 650 °C и медленно охлаждают.

Зачем проводить закалку?

В последнее время закалка все чаще проводится для того, чтобы повысить твердость поверхность для повышения срока службы детали. Если закалка прошла правильно, ее результатом станет:

- Существенно повышается прочность и твердость. Для того чтобы поверхность зуба зубчатого колеса не деформировалось при воздействии нагрузки выполняется рассматриваемая процедура. Также пружины и рессоры могут выдерживать большие нагрузки по причине существенного повышения прочности путем изменения структуры при сильном нагреве и быстром охлаждении материала.

- Повышается износостойкость поверхности. Несмотря на хорошие эксплуатационные качества стали, при ее использовании для изготовления деталей, используемых в машиностроении, авиастроении, есть вероятность быстрого износа из-за возникающей силы трения при контакте. Существенно повысить срок службы деталей можно путем изменения начальной структуры металла.

- Современные методы проведения рассматриваемого процесса позволяют улучшить качества только поверхности детали, сердцевина, ее вязкость, остается неизменной. Этот момент определяет то, что прочность, твердость и износостойкость повышаются без проявления хрупкости, то есть получаемая деталь также имеет хорошую пластичность, может выдерживать продольную нагрузку.

https://youtube.com/watch?v=IO5zYCOTJjA

Качество проводимой закалки зависит от скорости нагрева и правильности выбора температуры, времени выдержки и охлаждения. При этом наиболее важным параметром можно назвать температуру нагрева и скорость охлаждения, так как они определяют твердость, прочность металла. Закалка является сложным технологически процессом, для реализации которого нужно специальное оборудование и определенные навыки в проведении подобной работы.

Физические характеристики

Почти все физические свойства металлов прямо или обратно пропорционально зависят от температуры. Такие показатели, как удельное сопротивление, коэффициент линейного расширения и удельная теплоемкость возрастают с ростом температуры, а плотность стали, ее модуль упругости и коэффициент теплопроводности, наоборот, падают при увеличении температуры.

Еще одна физическая характеристика, называемая массой, не зависит практически ни от чего. Образец можно подвергать термической обработке, охлаждать, обрабатывать, придавать ему различную форму, а масса при этом будет оставаться величиной неизменной.

Физические показатели всех известных марок отечественных сталей и сплавов, в том числе и описываемой марки, сведены в таблицы и размещены в справочниках по металловедению.

Применение

Сталь марки 45 применяется при изготовлении горячекатаного и холоднокатаного плоского и сортового проката и поковок, которые впоследствии используются при создании металлоконструкций и изделий машиностроительного назначения различных форм и размеров. Конструкционная сталь 45 имеет обширное применение в производстве шпинделей и кулачков, шестерней, крепежных изделий, валов различного назначения. Из такой стали изготавливаются ответственные изделия (консоли, оси, штоки, балки, плунжеры и пр.), от которых требуется повышенная прочность после термической обработки.

Сварка стали 45. Практика

Если работы проводятся вне оборудованных цехов, то обеспечить неукоснительное соблюдение технологии сложно. В этом случае можно использовать следующий метод:

- Подготовка деталей к сварке: зачистка, формирование кромок под сварочные швы.

- Прогрев деталей при помощи газового (пропанового, ацетиленового) резака или горелки. Для определения температуры следует использовать инфракрасный пирометр, также применяют термокарандаши, которые начинают плавиться при достижении определенных значений.

- Сварка производится максимально быстро, если необходимо, то в процессе можно дополнительно подогревать детали.

- По окончании работ изделие требуется поместить в емкость с песком, чтобы процесс остывания происходил как можно медленнее.

- Если деталь слишком крупная и ее невозможно убрать в песок, то можно подогревать зону сварки резаком или горелкой, постепенно уменьшая температуру.

В ряде случаев допускается использовать «холодный» метод сварки. Для этого рекомендуется использовать полуавтомат или аргон, так как зона нагрева в этом случае будет меньше, чем при применении покрытых электродов.

Сварка производится так:

элементы изделия собираются на небольшие прихватки – 5-7 мм с шагом около 150 мм;

обваривать конструкцию следует небольшими швами, важно не давать металлу сильно нагреваться;

по возможности следует класть швы вразнобой с разных сторон изделия.

При использовании холодного способа требуется провести тщательный визуальный осмотр швов и проверку прочности соединений, поскольку вероятность появления трещин высока.

Краткая характеристика

Сталь обладает плотностью в 7850 кг\м3. Выделяется среди остальных конструкционных сталей по своим механическим характеристикам: предел текучести составляет 640 МПа. Износоустойчива. Хорошо работает в условиях переменных и ударных нагрузок: предел выносливости 245 МПа, ударная вязкость 66 кДж\м2.

Марка 45 пластична и поддается всем видам механической обработки. Коэффициент упругости 2 МПа. Относительное удлинение 15%, а относительное сужение 40%. Значение коэффициента температурного линейного расширения находится в пределах 11,9-15,2 1/град.

Оптимальный интервал температуры работы 200-400 градусов. После прохождения данной отметки механические характеристики значительно падают.

Марка 45 не отличается повышенными антикоррозионными свойствами. Без нанесения защитного слоя поверхность стали покрывается ржавчиной. Химически неустойчива к большинству кислот и щелочей.

Сталь 45 относится к 3-ей группе свариваемости. Процесс ее сварки затруднителен и невозможен без проведения подготовительных работ: подогрев до 150-200 градусов. Сварные швы нестабильны в эксплуатации и подвержены образованию трещин.

Твердость «сырой» стали составляет 20-22 единиц по Роквеллу. Термическая обработка способна увеличить этот показатель сталям данного вида в 2-2,5 раза. Для этого применяют следующие ее виды:

- Нормализация проводится главным образом как предварительная термообработка. Ее проводят перед механической обработкой для улучшения процесса резания.

- Закалка увеличивает твердость до 50 HRC, повышает устойчивость к абразивному износу и прочность. Закалка всегда производится в воде.

- Низкий отпуск проводится с целью более равномерного распределения внутренних напряжений.

Спокойная сталь

По-английски спокойную сталь называют слегка «устрашающе» — killedsteel

. Cпокойная сталь – это сталь, у которой практически не происходит выделения газов при затвердевании слитка после его разливки. Это обеспечивается полным раскислением стали — полным удалением из нее кислорода и образованием усадочной раковины в верхней части слитка. Эта часть слитка затем отрезается и отправляется в лом.

Все легированные стали, большинство низколегированных сталей и многие углеродистые стали обычно применяют в виде спокойных сталей. При непрерывной разливке сталь также «успокаивают» полностью. Спокойная сталь характеризуется гомогенной структурой и равномерным распределением химического состава и свойств.

Для получения спокойной стали ее раскисляют алюминием, а также марганцевыми или кремнистыми ферросплавами. Кроме того, иногда применяют силицид кальция и другие специальные раскислители.

Стальная проволока марки 60С2А

Проволока марки 60С2А является легированной пружинной, а поскольку доминирующим элементом в её составе является кремний, преобладающий над углеродом и марганцем, такой материал отлично подходит для производства пружин и прочих аналогичных изделий, впоследствии подвергающихся высоким деформирующим нагрузкам. Изготовление проволоки 60С2А осуществляется по ГОСТу 14963-78, который подразумевает 2 способа получения готовых пружин: метод горячей навивки и холодной. Последняя технология пригодна для изготовления проволоки диаметром 0,5-14,0 мм. Пружинная проволока может иметь обычную и повышенную точность.

На предприятия стальная проволока марки 60С2А поступает в виде мотка или прутка. Основные потребители изделий из такого сплава – машиностроительные предприятия, которые нуждаются в упругом и выносливом материале для производства рессор и пружин для автомобильных подвесок. Такая проволока является типовым сырьем для пружинонавивочного оборудования, а её диаметр может варьироваться в пределах 0,1-14,0 мм.

Применение стали 50 и ГОСТы

Кроме вышеперечисленных изделий данный сплав идет на выпуск кузнечных топоров. Твердость данного материала составляет HB 10-1 = 207 МПа, при этом твердость в Rc может варьироваться в зависимости от способа обработки стали 50. При изготовлении топоров или гаечных ключей заготовки закаливаются в воде, после чего отпускаются при t=350-400° (45-60 мин.). В данном случае удается добиться твёрдости Rc = 40-45. Если же сплав применяется для получения рабочих частей кулачковых молотков, кирок или мотыг, то после закалки отпуск производят при t=240-300° (20-40 мин). Это позволяет получить твёрдость Rc = 51. Среди прочих изделий, получаемых из 50-й стали – практически полный ассортимент элементов и узлов промышленного оборудования, работающих на трение. Зубчатое колесо, шток, прокатный вал, ось, бандаж, лемехи, палец звенья гусеницы, муфта сцепления, корпус форсунки – всё это обычно производят из стали 50.

В производство этот конструкционный углеродистый сплав может поступать в виде фасонного сортового проката:

- тонкие листы (по ГОСТ 16523-97)

- толстые листы (по ГОСТ 1577-93 и 19903-74)

- ленты (по ГОСТ 1530-78, 21996-76, 2284-79 и 10234-77)

- валки (по ОСТ 24.013.21-85, 24.013.04-83 и 5399-97)

- полосы (по ГОСТ 1577-93, 103-2006 и 82-70,)

- проволока (по ГОСТ 17305-91)

- калиброванные прутки (по ГОСТ 8559-75, 7417-75, 8560-78 и 10702-78)

- шлифованные прутки (по ГОСТ 14955-77 и 10702-78)

Закалка ТВЧ

Если сталь закалить таким образом, то она будет лучше справляться с переменной и ударной нагрузкой. Закалка ТВЧ считается разновидностью поверхностной закалки, основная задача которой получение более прочного наружного слоя, сохраняя при этом вязкость сердцевины.

Нагрев под закалку ТВЧ осуществляют в индукционных печах, используя ток высокой частоты. Принцип данной термообработки заключается в неравномерном нагреве сечения изделия. Плотность тока на наружней части стали значительно выше в сравнении с сердцевиной. Основная часть тепла приходится на поверхность, соответственно, именно в этой зоне и происходит упрочнение.

Охлаждение осуществляется непосредственно в печи специальными распрыскивающими устройствами. После закалки обычно требуется отпуск для выравнивания тепловых напряжений.

Структура стали в результате всех этих операций получается неоднородной. Верхний закалённый слой полностью состоит из мартенсита, а нетронутая сердцевина из феррита. Прочность глубинного слоя повышается предварительным проведением нормализации.

Преимущества закалки ТВЧ:

- Повышенная производительность.

- Сталь изолирована от влияния окисления и обезуглероживания.

- Возможность регулировать толщину закаленного слоя. Чем частота токов выше, тем глубина закалки меньше.

- Автоматизация процесса.