Виды молотков и их назначение

Строительный молоток может быть как универсальным, так и иметь «квалификацию».

По назначению инструмента выделяют следующие его виды.

Слесарный – классический вариант

Боек плоский или слегка закругленный, тыльная сторона головки клиновидная.

Рукоятка деревянная, иногда обрезинивается.

Классифицируют изделия по весу: для бытового применения подходят модели весом в 330–500 г, профессиональные тяжелые весят до 2 кг.

Столярный

Этот вид отличается меньшим сечением бойка при сравнимой массе головки – от 100 до 800 г.

Боек только плоский, тыльная сторона – клиновидная или выполнена в виде гвоздодера.

Молоток используют для работ, где нужна не столько сила удара, сколько высокая точность.

Плотницкий

Тыльная часть головки у такой модели всегда изготовлена в виде «ласточкиного хвоста» – гвоздодера.

Боек плоский или рифленый, вес головки варьируется от 300 до 800 г.

Гвоздодер выполняют с разным углом наклона – от 0 до 120 градусов.

Плотницкие молотки применяют при сборке и демонтаже деревянных конструкций.

У некоторых моделей боек намагничен и удерживает гвоздь в нужном положении.

Молоток каменщика

Здесь ударная часть плоская с очень небольшим сечением, тыльная выполнена в виде заостренной или плоской кирки.

Кирка применяется для скалывания и разбивания камня и кирпича.

Головка закаляется индукционным методом, и по твердости не уступает кузнечному молоту, поскольку для подгонки камня или керамогранита необходима очень высокая прочность.

Рукоятку размечают в виде линейки: это облегчает работу каменщика.

Молоток плиточника – весит всего 75 г, так как для работы с таким хрупким материалом нужна не сила, а точность.

Боек, соответственно, имеет малое сечение, а клин выполнен в виде узкой кирки.

Киянка

Этот вид молотка изготавливается из дерева, полимеров, литой резины. Ее используют для выравнивания и придания формы изделиям из жести и листового металла.

Ударная часть плоская, прямоугольная, у столярной киянки головка цилиндрическая или бочкообразная.

У слесарного варианта тыльная часть клиновидная.

Для подгонки плитки или выравнивания автомобильного крыла на боек надевают пластиковые или резиновые накладки.

Кувалда

Это самый тяжелый молоток, весом до 16 кг.

Используется для разбивания стен, вбивания труб в землю, демонтажа конструкций и других силовых работ.

Головка стандартной формы, при этом конический всад не позволяет ей соскальзывать.

В отличие от профессиональных самодельные молотки разнообразием форм не отличаются.

Однако это не самый главный недостаток: прочности и твердости ударной части инструмент достигает за счет закалки и упрочнения, а такая процедура в домашних условиях невыполнима.

Конструкция

Конструктивные особенности инструмента достаточно просты. Представлен обратный молоток в виде стального прута длиной порядка 50 см и диаметром 20 мм. На металлическом основании содержится фиксирующая шайба, крючок и свободно посаженные гири. В зависимости от характера инструмента последние могут отличаться согласно массе.

Современные модели комплектуются несколькими типами крючков, которые позволяют захватывать металл в области поврежденных участков кузова. Грамотный подбор инструмента дает возможность справляться с достаточно серьезными работами, начиная с выравнивания мятых порогов и заканчивая обработкой двойного металла, что располагается в области задних крыльев автомобиля.

Разнообразие рукояток молотков

Кроме разнообразия форм и размеров головной части, молотки отличаются и рукоятками. Эта деталь инструмента играет не меньшую роль в его функциональности, определяя не только силу удара и скорость движения, но и уровень усталости работающего с молотком человека, безопасность использования инструмента и его долговечность.

Изготовляются рукоятки из твердых пород дерева, которым придается удобная и эргономичная овальная в поперечном срезе форма, удобная для захвата. Но, кроме твердости, от древесины требуется еще и определенная гибкость, для снижения силы отдачи, устойчивость к излому (вязкость), равномерная плотность. Наиболее подходят для изготовления рукояток следующие породы:

- граб;

- дуб;

- орешник;

- гикори;

- ясень;

- клен;

- береза (комель).

Экзотические виды молотков и молоточков могут изготовляться из красного дерева и других ценных пород.

Многие современные инструменты оборудуются рукоятками из различных видов полимеров, фибергласа, даже цельнометаллическими. Они непременно оснащаются виброгасящими накладками из мягкой резины или каучука, снижающими силу отдачи и повышающими трение между руками работающего и рукоятью.

Особенностью действия молотка является то, что максимальная часть его массы должна быть сосредоточена в районе головной части — в этом случае скорость ее движения будет максимальной при минимуме прилагаемых усилий. Оптимальное соотношение прочности рукоятки и ее веса — главное требование при производстве молотка любого вида.

от конструкции инструмента до его маркировки

Определение

Конструкция

Маркировка

Молоток – вещь в хозяйстве необходимая. Неплохо, когда в ящике для инструментов есть сразу несколько его разновидностей. Это порой сильно облегчает выполнение специфических работ. Но для большинства бытовых нужд вполне подходит и обычный, можно сказать, стандартный слесарный молоток.

Молоток слесарный, определение

Молоток – это ударный инструмент, который предназначен для забивания или, наоборот, разбивания каких-то предметов (в первом случае это, как правило, гвозди, во втором, например, загрязненные туго разделяемые соединения). Его также используют и для производства некоторых ударных работ (при манипуляциях с долотом или отверткой с подпятником). Его массу, размеры и конструктивные особенности определяет ГОСТ 2310-77 «Молотки слесарные стальные». Он же и уточняет понятие «слесарные» — созданные для нужд народного хозяйства и экспорта.

Конструкция

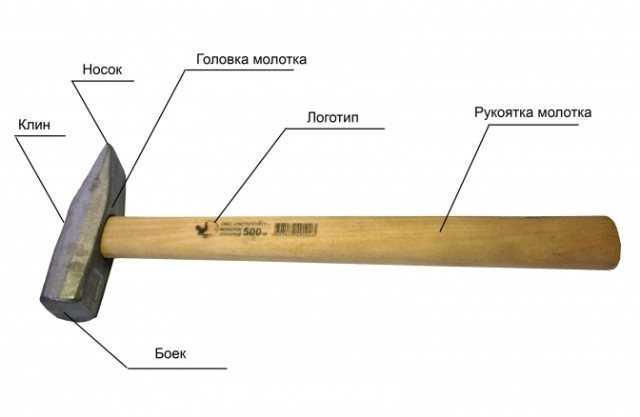

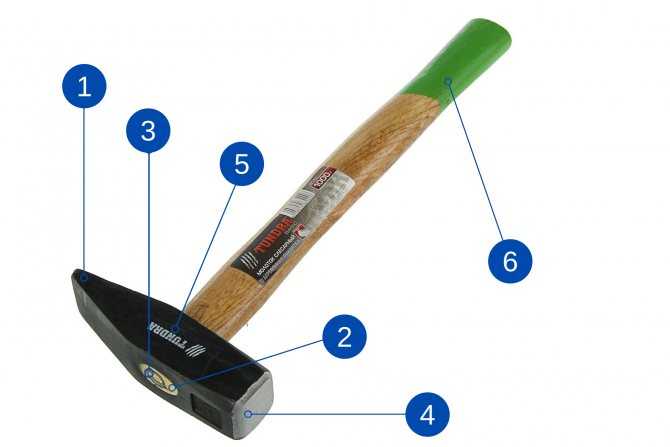

Молоток слесарный стальной имеет массу от 50 граммов до 1 килограмма. Конструкция инструмента: головка (для нанесения удара на обрабатываемую поверхность), клин, который держит первый элемент, не давая ему отправиться «в полет» при очередном ударе, и рукоятка, служащая для увеличения замаха, а заодно и делающая весь предмет более удобным для работника.

Рабочая часть слесарного молотка – головка, тоже имеет особенности. Два ее окончания: носок и боёк, различаются по форме, что позволяет проводить ими разные манипуляции.

Боёк может быть круглым или квадратным. Носок, как правило, тоньше, может быть треугольного или цилиндрического сечения или округляться на конце.

На фотографии: 1 — головка, 1а — боёк, 1б — носок, 2 — рукоять.

На фотографии: 1 — головка, 1а — боёк, 1б — носок, 2 — рукоять.

Согласно ГОСТ, молоток слесарный должен иметь головку, изготовленную из стали марок 50 или У7. Допускаются и иные марки, не уступающие по свойствам названным. Обязательное условие – наличие покрытия, защитного или защитно-декоративного. Будучи стальной, головка инструмента обычно оцинковывается. Покрытие может быть окисным, фосфатным с последующим промасливанием или покраской в эмаль или лак.

По ГОСТ молоток слесарный стальной может иметь одну из трех разновидностей рукояток. Самая распространенная из них — ручка овальной формы, прямоугольного сечения. Другие – её модификации, овальной формы с сужением или двойным сужением для большего удобства работы. ГОСТ допускает и иные эргономичные формы. Ширина рукояток, в зависимости от размеров насаживаемых головок, колеблется от 18 до 41 мм. Длина – от 200 400 мм. Слесарные молотки для бытовых целей часто имеют длину ручки от 250 до 350 мм и соответствующую головку массой от 100 до 400 граммов.

Вернуться к началу

Рукоятки молотков должны быть гладкими, без заусенцев, а также упругими и достаточно тяжелыми, чтобы уменьшать нагрузку на руку при работе. Подходящими свойствами обладает древесина твердых пород. Чаще всего используется береза, дуб, клен, рябина, ясень, граб и кизил. Современные материалы – высокопрочная пластмасса и резиновое напыление. Еще одно требование ГОСТ – отсутствие каких-либо трещин на ручке инструмента за пределами его сочленения с головкой (в месте расклинивания).

Слесарный молоток, маркировка

Всё, что потенциальному обладателю нужно знать о молотке, должно быть нанесено на головку инструмента. Это рекомендация государственного стандарта. В перечень данных должны входить товарный знак изготовителя и номинальная масса изделия.

Ранее требовалось обязательное указание цены, однако сейчас эти данные факультативны, как и возможность нанесения на элементы молотка эмблемы производителя.

Конструктивные особенности молотка или из чего состоит инструмент

С молотком каждый из нас знакомился в детском возрасте, когда добирался до отцовского арсенала инструментов в гараже или кладовке. Именно поэтому ответить на вопрос — из чего состоит молоток, не составит большого труда. Основными конструктивными элементами ручного молотка являются следующие детали:

- Головка — ударная часть, которая изготавливается из металла. Состоит из бойка, клина и носка

- Рукоятка — она изготавливается из дерева, фибергласса и металла. На рукоятке наносится маркировка инструмента, а также фирма изготовитель

Боек обычного столярного молотка условно делится на две части — плоская ударная и клиновидная. Ударная часть инструмента используется чаще всего, поэтому главное ее условие — выдерживать большие и многократные нагрузки. Клиновидная часть служит для того, чтобы расколоть что-либо, или когда осуществляются чеканочные работы.

В центральной части бойка находится отверстие овальной формы. Оно предназначено для соединения с рукояткой. Это отверстие называется всадным. Деревянная рукоятка растачивается до размера отверстия, после чего устанавливается в него. Чтобы при работе молотком головка инструмента не отсоединилась от рукоятки, тыльная часть подвергается расклиниванию. Расклинивание — это способ надежной фиксации головки или бойка молотка от самопроизвольного спадания с рукоятки.

В силу того, что боек подвергается высоким ударным нагрузкам, для его изготовления применяются высокопрочные виды металлов. Металл подвергается ковке, литью и фрезерованию, после чего он дополнительно проходит стадию термической обработки. Процесс термической обработки позволяет получить в итоге высокопрочное изделие, являющееся основной частью инструмента. Прочность поверхностного слоя находится на уровне 3-5 мм, за счет которого боек обретает высокую твердость. Чтобы исключить развитие коррозионных процессов, металлическая часть инструмента покрывается специальным составом — гальваническим. Более дешевые модели ручных молотков окрашиваются красками.

Рукоятка на классическом ручном молотке представлена из деревянного материала. Сегодня такие рукоятки продолжают пользоваться популярностью, а для их защиты от воздействия влаги, они покрываются лакокрасочными материалами. Деревянная рукоять молотка покрывается лаком с целью защиты инструмента от рассыхания. Достоинством древесины в качестве рукояти является тот факт, что в случае ее повреждения, она легко заменяется новой ручкой

При выборе новой рукоятки для молотка из дерева важно учитывать следующие особенности:

- Волокна рукоятки должны иметь перпендикулярное направление относительно головки. Такое расположение волокон обеспечивает высокую прочность рукоятки, и в случае ее повреждения, исключается вероятность получения травмы

- Рукоятка должна изготавливаться из определенных видов деревьев — бук, ясень, граб, клен, береза. Эти виды деревьев отличаются особой прочностью. Ручки из этих деревьев ломаются крайне редко. Отдельно надо отметить, что для молотка или топора не стоит выбирать рукоятки из таких видов деревьев, как сосна, осина, ольха и ель

- Размер — длина рукоятки должна соответствовать массе головки. Слишком короткая ручка на тяжелом бойке долго не прослужит

Дерево — это далеко не единственный материал, из которого изготавливают рукоятки молотков. Для таких целей также используются металлические и пластиковые материалы. Особой популярностью пользуются инструменты с фиберглассовыми рукоятками. Фибергласс представляет собой металл, который покрыт резиновым составом. Резина не только защищает металлическую рукоятку от коррозии, но еще и смягчает отдачу в руку при ударах, а также исключает скольжение. По сравнению с деревом, металлические рукоятки отличаются следующими преимуществами:

- Высокая прочность

- Не подверженность рассыханию и набуханию от воздействия влаги

- Не скользят в руке

При этом металлические рукоятки добавляют вес молотку, что негативно влияет на эксплуатацию инструмента. Если металлическая рукоятка повреждается, то это приводит к необходимости покупки нового молотка. Сваривание рукоятки молотка противопоказано, так как место сварного шва будет самым слабым местом.

Виды

Удаление вмятин на деталях кузова автомобиля, к которым трудно получить доступ, или выравнивание требуется с их обратной стороны, проводится обратным молотком небольшого размера. Обратный молоток нужно использовать для устранения небольших по объёму участков, поэтому для рихтовки больших по площади элементов, таких как крыша, багажник и крышка капота, он не подойдёт из-за небольших размеров и технологии своей работы.

Вакуумный

Ценность этого вида молотка обратного действия заключается в наличии вакуумной присоски, благодаря которой не нужно снимать лакокрасочное покрытие с машины перед началом ремонта.

Обратный молоток с присоской нужен, чтобы захватывать металлическую поверхность кузова. Благодаря ему не нужно демонтировать части автомобиля, требующие ремонта. Вакуумный обратный молоток работает от сжатого воздуха, который вырабатывается компрессором.

Основные правила работы с молотком

Инструмент, требующий особенной осторожности в обращении. Хоть сила удара зависит от вида молотка, но даже легкая головка при попадании в голову на небольшой скорости может привести к летальному исходу

Чтобы избежать этого, нужно знать основные правила работы:

- Работу можно производить исключительно исправным инструментом. Головка должна плотно сидеть на рукоятке. На деревянной ручке не должно быть сколов, ее длина обязана соответствовать весу металлической части.

- Боек должен быть целым без сколов и трещин.

- Хват нужно осуществлять на расстоянии 3-4 см от конца рукояти.

- В работе может использоваться исключительно ровный гвоздь. Предварительно для гвоздя делается небольшое отверстие. Для этого можно использовать шило.

- Забивание производится так, чтобы рука выполняла только вертикальные движения.

- Переносить приспособление из руки в руку только в опущенном положении. В таком же состоянии производится и смена хвата.

Если нарушена хоть 1 пункт, то мастеру угрожает опасность. Работник может получить серьезные травмы головы, руки или пальцев вплоть до летального исхода.

Молоток

Простой по конструкции инструмент, используемый человеком с давних времён. Главное свойство молотка — это способность значительно увеличивать силу удара и наносить её точечно.

Молоток переводится на английский как Hammer.

Для проведения определённых работ стоит применять молотки соответствующего назначения. Правильный молоток влияет не только на скорость выполнения работы, но и на качество.

Молоток является травмоопасным инструментом, поэтому при работе с ним необходимо соблюдать ряд правил безопасности:

- Не стоит с молотком играться и дурачится. В основном, самые серьёзные травмы происходят именно в подобных ситуациях;

- Никогда не работайте сломанным молотком или молотками у которых боёк не закреплён и может слететь;

- Никогда не пользуйтесь молотком со сколами и трещинами.

Молоток сварщика

Молоток сварщика — очень специфическоеприспособление, нужное для удаления довольно твердой окалины со сварного шва, поэтому стальные головки закаливаются до максимально возможной твердости. Боек чаще всего выполнен в форме зубила, лезвие которого расположено параллельно или перпендикулярно рукоятке. Носок — длинный заостренный наконечник круглого или квадратного сечения, но иногда вместо него делается второй боек, развернутый относительно основного на 90°, либо металлическая щетка, используемая для зачистки сварного шва. Стандартные головки весят 300, 400, 500 или 600 грамм. Рукоятка обычно деревянная, но встречаются и цельнокованые молотки, тогда на металлическую рукоять надевается резиновая или пластиковая насадка удобной для хвата формы. Изредка попадаются цельнокованые конструкции, где часть рукоятки представляет собой веретенообразную многозаходную спираль, служащую для поглощения части энергии отдачи.

Немного теоретических знаний

При забивании гвоздя никто и не думает о сложном физическом преобразовании в системе «твердое тело-гвоздь-молоток». Коэффициент полезного действия составляет от 70 до 97%. Для большинства механизмов и современных машин этот предел недостижим.

Основная часть энергетической потери уходит на отдачу инструмента назад из-за появления упругой силы. Величина отдачи будет зависеть от материала, из которого сделан молоток и его свойств. Для инструмента из стали потеря энергии равна 30%, для изделия из титана от 3 до 5%,

Последний пункт особенно важен для машиностроения, строительства, камнеобработки, так как нужны разные типы молотков с разным видом универсальности. Среди них вы можете выбрать инструмент на любой случай жизни, для профессионального и бытового использования, те, что «заточены» для выполнения лишь одной операции, но с высокой степенью эффективности.

Обратные молотки

Обратный молоток – один из самых важных инструментов для восстановления кузова машины. Его используют тогда, когда для выравнивания небольших по площади вмятин нет прямого доступа с внутренней стороны. Устройство такого прибора крайне просто, а проведение с ним кузовного ремонта не требует особых навыков.

Основные недостатки этого инструмента:

перед работой требуется тщательная длительная зачистка поврежденной области до металла;

его нельзя применять для относительно больших площадей кузова машины (центральная часть крыши, крышка багажника и капота), поскольку приварка шайб может сильно вытянуть металл, и конечный результат будет весьма плачевен.

восстановление порогов, стоек и других элементов кузова.

https://youtube.com/watch?v=Y1ffHedLhZs

Высокоскоростные молоты

Подвижные детали высокоскоростных молотов имеют малые массы, но перемещаются с большой скоростью (18-30 м/сек). Высокоскоростные молоты по сравнению с обычными паровоздушными значительно компактнее, требуют меньшей площади в цехах, не нуждаются в глубоких и сложных фундаментах.

Для привода применяют сжатый азот, который находится в замкнутом объеме: высокое давление (до 140 aт) создается гидравлической системой. Имеются достаточно обнадеживающие данные создания высокоскоростных молотов системы «Petro-Forge” с применением бензина в качестве основного энергоносителя.

Соударение рабочих частей молота происходит в замкнутой системе; почти вся энергия расходуется на полезную работу — штамповку.

При пользовании высокоскоростными молотами очень важно знать точную величину кинетической энергии, необходимой для деформирования заготовки. Перед включением установки в работу надо дозировать энергию, так как недостача энергии скажется в незаполнении штампа металлом (брак поковки), а при избытке энергии возникнет перегрузка штампа и быстрый его износ или даже поломка

В перспективе желательно иметь устройство, при помощи которого скорость изменялась бы независимо от энергии удара, так как каждому сплаву (металлу) свойственна некоторая оптимальная скорость деформирования. Существует мнение, что скорость, превышающая 20 м/сек, экономически нецелесообразна и. кроме того, повышение скорости вызывает, как правило, снижение стойкости инструмента.

Важным фактором является то, что поковки, как правило, штампуют за один удар, в результате чего металл соприкасается с пуансоном и матрицей весьма малое время. Передача тепла от заготовки к штампу ничтожна, кроме того, потеря тепла компенсируется теплом, выделяющимся при деформации. Иногда на узком участке поковки металл даже перегревается, в частности, металл, перетекающий через узкую часть полотна от ступицы к ободу при штамповке шестерен. Этот фактор надо обязательно учитывать при штамповке сплавов с узким температурным интервалом обработки.

В связи с изложенным необходимо точно определять температуру нагрева заготовок. Обычно нагрев заготовок производится на 80-150° С ниже, чем при обычных способах штамповки, при этом обязательно минимальное окалинообразование и минимальное обезуглероживание.

Установлено, что при высоких скоростях наблюдается более однородное течение металла, отсутствуют трещины в углах, которые встречаются при обычных способах штамповки (холодные зажимы и др.), также замечается уменьшение размеров зерен и немного увеличивается твердость. Окалина является пока основной проблемой, подлежащей разрешению, так как при высоких скоростях она вдавливается в поковку так. что зачастую остается лаже после очистки поковок дробью.

| Существуют две ведущие конструкции высокоскоростных молотов: , применяемые в промышленности под названием «Dynapark», работающие по принципу обычных штамповочных молотов (рис. 72), и вторая конструкция молотов фирмы c “U. S. Industries. Inc.”, сокращенно «U. S. I.», работающих как бесшаботные молоты; характеристики их даны в табл. 46.

Рис. 72. Схема конструкции высокоскоростного молота : 1 — перемещающаяся рама: 2 — опорная рама; 3 — воздушные амортизационные подушки: 4 — рабочий цельнокованый шток с поршнем и бабой; 5 — поршень масляно-гидравлической установки для подъема бабы; 6 — масляно-гидравлический выталкиватель (у малых размеров молотов не требуются); 7 — уплотняющее кольцо; 8 — штамп |

Таблица 46. Параметры высокоскоростных молотов

| Параметры | Значение параметров | ||

| Молоты Dynapak | |||

| Модель | 350 | 6200 | 1220D |

| Энергия удара в кГц | 1100 | 5500 | 31 000 |

| Ход бабы в мм | 225 | 305 | 380 |

| Площадь бабы для штампов в мм | — | 305х305 | 560х610 |

| Расстояние между лолшгаммовыми плитами в мм | — | 670 | 1050 |

| Число ходов в минуту | — | 12 | 8 |

| Усилие нижнего выталкивателя в m | — | 12 | 18 |

| Ход нижнего выталкивателя в мм | — | 83 | 229 |

| Усилие верхнего выталкивателя в т | — | — | 18 |

| Ход верхнего выталкивателя в мм | — | — | 152 |

| Высота над уровнем пола в мм | — | 2972 | 3556 |

| Глубина под полом в мм | — | 381 | 1443 |

| Молоты «U.S.I» | |||

| Модель | 500С | 2000С | 3500С |

| Энергия удара в кгм | 6910 | 20 730 | 41 460 |

| Размеры плиты для штампов в мм | 168х407 | 107х610 | 673х838 |

| Закрытая высота в мм | 356 | 406 | 483 |

| Общий ход ползунов в мм | 305 | 305 | 381 |

| Цикл одного рабочего хода в сек | 6 | 8 | 12 |

| Производительность средняя в шт/ч: | |||

| при одном операторе | — | 180-220 | — |

| » двух операторах | — | 300 | — |

Какие бывают ручки у молотков

- Инструменты с деревянной рукояткой самые дешёвые, к тому же лёгкие. Если она начнёт болтаться, вы можете вбить клин.

- Изделие из фибергласса не скользит в руке, гасит вибрации от удара. Материал устойчив к растворителям, маслам и другим химическим веществам, которые могут попасть на инструмент.

- Молоток с металлической ручкой представляет собой цельную деталь, поэтому прослужит дольше других. Однако он тяжёлый и быстрее утомит вас. Такие инструменты покрыты слоем пластика или резины, чтобы смягчать удары

Также существуют двухкомпонентные рукоятки.

Молотки с деревянной рукояткой

Молотки с рукояткой из фибергласса

Молотки с металлической рукояткой

Молотки с двухкомпонентной рукояткой

Виды слесарного инструмента

Измерительный

- Линейки, рулетки — измерение длинны , качество и точность металлических линеек оправдывает их цену

- Щупы — это набор стальных пластин , для определения толщины зазора

- Штангенциркуль — позволяет измерить внутренний размер , наружный размер и глубину , как и линейка очень точный и качественный инструмент

- Микрометр — позволяет измерять расстояния с точностью до сотых миллиметра

- Угломер — измерение углов

Разметочный

- Чертилка — стальной стержень с острыми закаленными концами

- Разметочный циркуль — для вычерчивания окружностей и закруглений на размечаемой заготовке

- Кернер — для нанесения небольших углублений на разметочных линиях заготовки

- Шарнирно — губцевый инструмент — плоскогубцы , щипцы , клещи и их разновидности

- Тиски — для зажима и дальнейшей обработки заготовок

- Струбцины — позволяют плотно прижать детали друг к другу, например при склеивании

- Молоток — устройство для гибки, рихтовки и забивания

- Кувалда — то же самое, что и молоток, только тяжелее в 10 раз

Для резки металла

- Бокорезы — перекусывание не толстых материалов

- Ножовка по металлу — резка металла, пилением

- Ножницы — резка листов металла

- Зубило — рубка металла

- Крейцмейсели — для вырубки шпоночных пазов и канавок

Для обработки отверстий

- Развертки — точная обработка отверстий

- Зенковки — с их помощью делают фаски и углубления для шляпок болтов, винтов, заклепок

- Зенкеры — с их помощью увеличивают диаметры отверстий

Сборочный инструмент

- Отвертки — крестовые, шлицевые, шестигранные, torx

- Гаечные ключи — рожковые, накидные, торцовые, шарнирные, разводные, трещоточные

- Динамометрические ключи — имеют регулировку момента затяжки

Как видите слесарные инструменты имеют очень большое разнообразие.

Диагностика поломок и ремонт

Среди специалистов по ремонту отбойных молотков бытует такая поговорка. Отбойник — это тот же автомат Калашникова, только стреляет чаще. Полная разборка и сборка в руках опытного мастера происходит быстро. Новичку лучше предварительно ознакомиться с устройством и только после этого приступать к ремонту.

Вне зависимости от того, какой привод у молотка, демонтаж начинается с полного отключения от компрессора или электросети.

Разбирать инструмент без отключения строго запрещается, это опасно для жизни и здоровья.

Порядок сборки и разборки описывается в технической документации к каждому изделию.

Видео: разборка и сборка электрического отбойного молотка Макита

Ниже приведены наиболее частые виды поломок пневматических молотков и способы их устранения.

Таблица вероятных неисправностей и порядка их устранения

| Возможные поломки и способы их устранения | |||

| Повреждения, их наружные признаки и проявления | Подготовительнельные работы для выплнения ремонта | Последовательность выполнения работ | Специальные инструменты или приборы для устранения поломки |

| 1. Не работает отбойный молоток | |||

| Отстутствие давления, низкий уровень компрессии воздуха | Контроль давления воздуха на выходе из компрессора | 1. Очистка и продувка шлангов. 2.Проверка целостности подающего рукава. В случае обнаружения повреждений — замена. | Пневматический рукав, шланг высокого давления. |

| Засорились каналы ствола, внутрь попала вода и замёрзла | Демонтаж и ревизия ствола | Очистка и промывка канала от мусора, воды и льда. Сборка, продувка и приработка при малой нагрузке. | Чистый промывочный керосин. Масло для смазки, рекомендованное производителем. |

| 2. Пониженное количество ударов при слабом единичном ударе | |||

| Применение пневматического шланга (рукава) малого сечения или слишком большой длины. Пониженное давление воздуха. | Контроль воздушного давления. Расстояние между компрессором и молотком не должно превышать 20 м. | Манометр. | |

| Закупорка шланга вследствие повреждения | Отсоединение рукава от компрессора и молотка | Найти и удалить повреждённую часть рукава. Отремонтировать или заменить шланг целиком. | Нож, хомуты. |

| Перелом шланга. Чрезмерное количество смазки | Отсоединение рукава от компрессора и молотка | Ликвидировать перегиб. Промыть молоток. Приработать при малой нагрузке. | Промывочный керосин, индустриальная смазка. |

| 3. Повышенное количество ударов при слабом единичном ударе | |||

| Увеличенный зазор между распределителем и приёмником ствола. | Отсоединение молотка, глушителя. Извлечение стопорного кольца, фиксатора. | Докручивание звена до упора и установка фиксатора, стопорного кольца. | Слесарные тиски, спецсъёмник для стопорного кольца. |

| Засорение посторонним мусором узла сопряжения стволового торца и крышки клапанной коробки. | Разборка молотка. | Извлечение и удаление посторонних предметов (песок, стружки, грязь и пр.) Промывка и продувка деталей. Перед работой необходима приработка. | Ветошь, керосин, смазочные материалы. |

| 4. Неравномерная работа молотка | |||

| Большой люфт хвостовика в патроне. | Извлечение долота из буксы. | Дожимание молотка к торцу инструмента. | |

| 5.Чрезмерный износ и окисление деталей | |||

| Присутствие влаги и пыли в воздухе, подаваемом из компрессора. | Удаление ржавчины и грязи в пневматическом рукаве. Провести ревизию воздушного фильтра. Очистить или заменить при необходимости. | Слесарный инструмент, ключи. |

Технические требования

Слесарный инструмент должен изготавливаться в строгом соответствии со стандартами и чертежами.

В качестве материалов для головок используют сталь 50 или У7. Также ГОСТ предусматривает и другие марки стали, если они не уступают по механическим свойствам. Головки никогда не должны производиться посредством литья.

Клинья для молотка производят из стали СТ3 или же их других сталей, которые не уступают по характеристикам Ст3.

Что касается рукояток, то молоток слесарный ГОСТ предусматривает использование древесины лиственных пород 1-го сорта. Зачастую эти детали производят из граба, кизила, ясеня, березы, дуба или же бука, а также из различных синтетических материалов, которые способны обеспечить необходимую эксплуатационную прочность и надежность.

Твердость рабочих поверхностей должна быть от 50,5 до 57 HRC. Твердость измеряют в слоях глубиной не меньше, чем 5 мм, а также на расстоянии не больше, чем 1/5 длины головки от торцов и носка обуха. Допускаются некоторые отклонения от массы — это 12% для изделий весом в 100 граммов. Головки обязательно должно быть покрыты различными защитными покрытиями. Так, различают окисное покрытие с промасливанием, покрытие из хрома, фосфатов, кадмия.

Что касается соединения головки и рукоятки, то оно должно быть максимально надежным. Трещины на рукоятках недопустимы. Головка молотка должна иметь товарный знак завода-изготовителя, массу изделия, цену. Также допускается нанесение на рукоять товарного знака.

Немного теоретических знаний

При забивании гвоздя никто и не думает о сложном физическом преобразовании в системе «твердое тело-гвоздь-молоток». Коэффициент полезного действия составляет от 70 до 97%. Для большинства механизмов и современных машин этот предел недостижим.

Основная часть энергетической потери уходит на отдачу инструмента назад из-за появления упругой силы. Величина отдачи будет зависеть от материала, из которого сделан молоток и его свойств. Для инструмента из стали потеря энергии равна 30%, для изделия из титана от 3 до 5%,

Последний пункт особенно важен для машиностроения, строительства, камнеобработки, так как нужны разные типы молотков с разным видом универсальности. Среди них вы можете выбрать инструмент на любой случай жизни, для профессионального и бытового использования, те, что «заточены» для выполнения лишь одной операции, но с высокой степенью эффективности.

Молоток для слесарных работ

Своё название инструмент получил от конкретной профессии. Его практичность даёт ему право считаться самым распространённым видом. Форма головки молотка ─ наличие плоского бойка по одной стороне и заострения с другой. Клиновидная сторона именуется носиком. Вес инструмента с учётом деревянной или пластиковой ручки может колебаться от 200 грамм до 1 килограмма.

Чтобы выбрать подходящий инструмент можно просмотреть каталог слесарных молотков. Лёгкими небольшими инструментами проще забивать маленькие гвозди. Для этого используют узкую часть бойка. При установке штапиков или закреплении вагонки эта сторона молотка для работы подходит лучше всего.

В таких случаях неплохо будет знать, как сделать молоток так, чтобы он снова действовал. Мастера не всегда выкидывают забракованный инструмент. При возможности, они стараются вернуть его в работу.

Основные правила работы с молотком

Инструмент, требующий особенной осторожности в обращении. Хоть сила удара зависит от вида молотка, но даже легкая головка при попадании в голову на небольшой скорости может привести к летальному исходу

Чтобы избежать этого, нужно знать основные правила работы:

- Работу можно производить исключительно исправным инструментом. Головка должна плотно сидеть на рукоятке. На деревянной ручке не должно быть сколов, ее длина обязана соответствовать весу металлической части.

- Боек должен быть целым без сколов и трещин.

- Хват нужно осуществлять на расстоянии 3-4 см от конца рукояти.

- В работе может использоваться исключительно ровный гвоздь. Предварительно для гвоздя делается небольшое отверстие. Для этого можно использовать шило.

- Забивание производится так, чтобы рука выполняла только вертикальные движения.

- Переносить приспособление из руки в руку только в опущенном положении. В таком же состоянии производится и смена хвата.

Если нарушена хоть 1 пункт, то мастеру угрожает опасность. Работник может получить серьезные травмы головы, руки или пальцев вплоть до летального исхода.

Конструкция молотка

Как правило, любой молоток обладает одним — классическим — устройством.

@setafi.com

- Носок. Иногда характеризуется раздвоенной формой — зубец — и в этом случае это уже будет гвоздодёр.

- Всад — отверстие, в которое вставляется ручка. Чтобы обеспечить прочность соединения, от середины кверху делают небольшое расширение.

- Клин — металлический или деревянный элемент, обеспечивающий лучшее крепление ручки. Однако он может и вовсе отсутствовать. В таком случае фиксация происходит с помощью клея.

- Боёк — рабочая ударная часть. Может быть плоской или выпуклой, обладает достаточной площадью и прочностью, что позволяет выдерживать немалое количество ударных контактов с твёрдыми предметами без деформирования. В поперечном сечении она представляет квадрат, прямоугольник или круг. В большинстве случаев головка сделана из металла, и это именно та часть, которая может видоизменяться.

- Щека — боковая составляющая головки. Обычно она плоская. Иногда содержит различные вспомогательные приспособления.

- Рукоятка, как правило, изготовлена из дерева, однако существуют и другие варианты. Этот элемент играет важную роль. Она не только определяет силу удара, поскольку бывает различной формы и размера, но и отвечает за безопасное использование инструмента, степень усталости человека при работе, а также долговечность изделия в целом.

@canberradiamondblade.com.au