Оснастка станка для токарной обработки

Помимо основных компонентов оборудования в некоторых случаях для выполнения токарных работ понадобится специальная оснастка. Она может входить в стандартную комплектацию станка, либо устанавливаться в качестве опции. При этом токарная обработка может выполняться в нестандартных режимах.

Одним из определяющих компонентов являются механизмы фиксации деталей. Традиционно заготовка может крепиться между передней приводной бабкой и задней. При этом учитывается конфигурация фиксирующего патрона, а также параметры пиноли задней бабки.

Для повышения функциональности оборудования могут использоваться следующие дополнительные компоненты токарного станка:

- хомутики. Предназначены для передачи крутящего момента при закреплении деталей в центрах;

- поджим. Устанавливается на резцедержатель и необходим для увеличения точности позиционирования инструмента;

- люнет. Применяется для токарных работ с габаритными заготовками. Это устройство служит дополнительным фиксирующим элементом.

Кроме этих приспособлений могут применяться различные другие. Все зависит от требований к качеству выполнения операций, а также параметров технологической схемы обработки.

В качестве примера можно посмотреть видеоматериал, в котором показана высокотехнологичная токарная обработка детали:

Основная классификация металлорежущих станков

Основная классификация, которая предложена Экспериментальным научно-исследовательским институтом металлорежущих станков (ЭНИМС), является цифровой и предполагает разделение металлорежущих станков на 9 групп по технологическому признаку (по виду обработки и применяемому режущему инструменту). Каждую группу подразделяют на типы (подгруппы), а каждый тип – на типоразмеры.

Группы станков определяют по технологическому назначению станка (токарные, сверлильные, фрезерные, шлифовальные и т.д.), типы станков – по расположению рабочих органов (внутришлифовальные, бесцентрово-шлифовальные), по числу основных рабочих органов (многошпиндельные, одношпиндельные), по степени автоматизации (автоматы, полуавтоматы).

Таблица классификации металлорежущих станков

| Наименование

станков |

Группа | Типы станков | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |||

| Токарные | 1 | Автоматы и полуавтоматы: | Токарно-револьверные | Сверлильно-отрезные | Карусельные | Токарно-винторезные, лобовые |

Многорезцовые,

копировальные |

Специализированные | Разные токарные | ||

| специализированные | одношпиндельные | многошпиндельные | |||||||||

| Сверлильные и

расточные |

2 | — | Вертикально- сверлильные |

Полуавтоматы: | Координатно-

расточные |

Радиально-

сверлильные |

Горизонтально- расточные |

Алмазно-расточные | Горизонтально-

сверлильные, центровые |

Разные сверлильные | |

| одношпиндельные | многошпиндельные | ||||||||||

| Шлифовальные,

полировальные, доводочные, заточные |

3 | — | Круглошлифовальные | Внутришлифовальные | Обдирочно-

шлифовальные |

Специализированные шлифовальные |

Продольно-

шлифовальные |

Заточные | Плоскошлифовальные | Притирочные,

полировальные, хонинговальные, доводочные |

Разные,

работающие абразивным инструментом |

| Комбинированные | 4 | — | — | Светолучевые | Электрохимические: | Электроэрозионные: | Анодно-механические

отрезные |

— | |||

| шлифовальные,

хонинговальные, суперфинишные |

копировально-

прошивочные, для удаления заусенцев, маркировочные, контурно- доводочные |

вырезные | прошивочные

для извлечения остатков сломанного инструмента |

копировально- прошивочные, ультразвуковые и электрохимические комбинированные прошивочные |

|||||||

| Зубо- и резьбо- обрабатывающие |

5 | Резьбонарезные | Зубострогальные для

цилиндрических колёс |

Зуборезные для

конических колёс |

Зубофрезерные для

цилиндрических колёс и шлицевых валов |

Зубофрезерные для нарезания червячных колес |

Для обработки

торцов зубьев колёс |

Резьбофрезерные | Зубоотделочные,

проверочные и обкатные |

Зубо- и резбо-

шлифовальные |

Разные зубо- и резьбо- обрабатывающие |

| Фрезерные | 6 | Барабанно-

фрезерные |

Вертикально-

фрезерные консольные |

Фрезерные непрерывного действия |

Продольно-

фрезерные одностоечные |

Копировально-

фрезерные и гравировальные |

Вертикально-

фрезерные бесконсольные |

Продольно-

фрезерные двухстоечные |

Консольно-фрезерные

широкоуниверсальные |

Горизонтально-

фрезерные консольные |

Разные

фрезерные |

| Строгальные,

долбежные, протяжные |

7 | — | Продольные: | Поперечно-

строгальные |

Долбёжные | Протяжные

горизонтальные |

— | Протяжные

вертикальные |

— | Разные

строгальные |

|

| одностоечные | двухстоечные | ||||||||||

| Отрезные (разрезные) | 8 | — | Отрезные, работающие: | Правильно-отрезные | Пилы: | — | — | ||||

| резцом | абразивным кругом | гладким или

насечным диском |

ленточные | дисковые | ножовочные | ||||||

| Разные | 9 | — | Муфто- и трубо-

обрабатывающие |

Пилонасекательные | Правильно- и

бесцентрово- обдирочные |

— | Для испытания

инструмента |

Делительные

машины |

Балансировочные | — | — |

Оснастка для токарных станков

На токарных станках обрабатываемые детали типа валов устанавливают в центрах по центровым отверстиям. Один центр расположен в шпинделе передней бабки, а второй — в пиноли задней бабки токарного станка. Патрон устанавливают и закрепляют на конце шпинделя передней бабки станка.

Центры подразделяют на следующие тины:

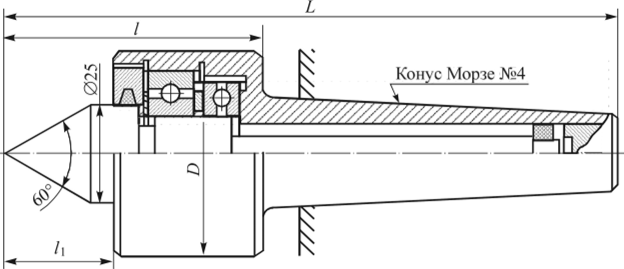

- 1) неподвижные нормальные и специальные (рис. 4.1);

- 2) вращающиеся нормальные и специальные (рис. 4.2, 4.3);

- 3) рифленые специальные (рис. 4.1, д );

- 4) срезанные (рис.4.1, в).

Конусная поверхность центра предназначена для установки детали и имеет угол при вершине 60, 90, 120°; хвос товик цен тра изготовляют с конусом Морзе определенного номера (№ 0, 1,2, 3, 4, 5, 6).

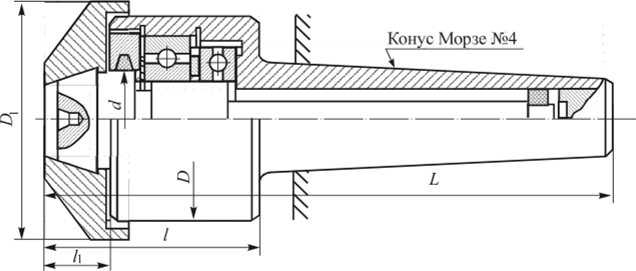

Невращаюшиеся центры станков от трения сильно нагреваются и изнашиваются; применяются при черновой обработке при малых частотах вращения. Для уменьшения износа и увеличения срока их службы используются вращающиеся задние центры, менее точные, чем невращаюшиеся. Задний центр

(рис. 4.2) применяют для установки заготовок с центровыми отверстиями, а задний центр, показанный на рис. 4.3, — для обработки заготовок полых деталей.

Рис. 4.1.

Токарные центры различных типов:

1,2

и3 — соответственно рабочая, хвостовая и опорная части

Рис. 4.2.

Конструкция вращающеюся заднего центра

Рис. 4.4.

Плавающий передний центр

При обработке ступенчатых валов на многорезцовых станках для получения заданных линейных размеров заготовку вала устанавливают на плавающий (подпружиненный) передний центр.

На рис. 4.4 показана схема такого подпружиненного центра: центр 2

утапливается в корпус1 под действием заготовки, поджимаемой задним центром. Торец детали всегда занимает фиксированное положение, определяемое торцом корпуса /.

Рис. 4.5.

Патроны трехкулачковые самоцентрирующие

Рис. 4.3.

Конструкция грибкового заднею центра для установки полых валов

Для зажима деталей по наружной цилиндрической поверхности применяют разнообразные самоцентрирующие и поводковые патроны.

Пагроны трехкулачковые токарные са- моценгрирующие (рис. 4.5) выпускаются по ГОСТ 2675-80 следующих размеров: 80, 100, 150, 200, 250, 315, 400 и 500 мм (по наружному диаметру). Снабженные спирально-реечным механизмом они обеспечивают зажим и центрирование заготовки по оси вращения патрона с погрешностью 0,05. 0,15 мм. Время зажима в таком патроне составляет от 0,3 до 0,9 мин. Зажим осуществляется специальным ключом с квадратом. Кулачки применяют сырые и закаленные, они могут быть также сменными.

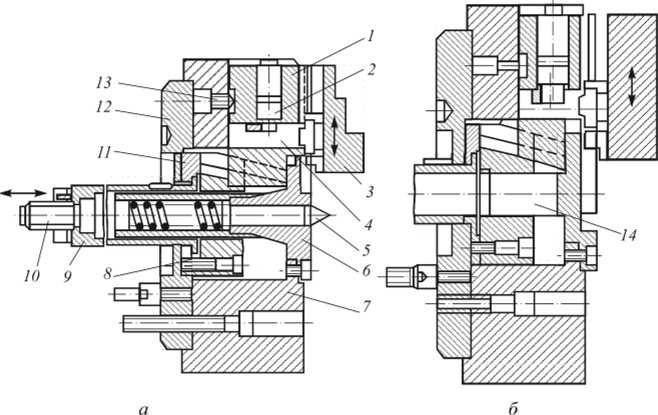

Для механизированного зажима применяют самоцентрирующие трехкулачковые клиновые быстропереналаживаемые патроны, конетрукции которых показаны на рис. 4.6. Они предназначены для базирования и закрепления заготовок типа вал и диск при обработке на токарных станках.

Рис. 4.6.

Самоцентрирующие трехкулачковые клиновые патроны для обработки заготовок типа вал(а) и диск(б)

Патрон (рис. 4.6, а)

состоит из корпуса 7, основных1 и накладных3 кулачков, сменной вставки6 с плавающим центром5 и эксцентриков2, в кольцевые пазы которых входят штифты13. Быстрый зажим и разжим накладных кулачков при их переналадке осуществляется тягами4 через эксцентрики2. Для обработки заготовок типа вал в патрон устанавливают сменную вставку 6 с плавающим центром5 и выточкой по наружному диаметру. Заготовку располагают в центрах (центре5 и заднем центре станка) и зажимают плавающими кулачками с помощью втулки8 с клиновыми замками, которая соединена с приводом, закрепленным на заднем конце шпинделя станка. Разжим осуществляется с помощью фланца11. Для выполнения работ в патроне с самоцентрирующими кулачками сменную вставку6 заменяют вставкой14 (рис. 4.6,б), которая не имеет выточки по наружному диаметру, благодаря чему обеспечивается самоцентрирование патрона. Патрон крепят на шпиндель станка с помощью фланца12. К приводу патрон присоединяют втулкой9 и винтом10.

Другие типы классификации металлорежущих станков

Станки классифицируют по многим признакам. Рассмотрим основные из них.

По классу точности металлорежущие станки могут быть:

- нормальной (Н) точности

- повышенной (П) точности

- высокой (В) точности

- особо высокой (А) точности

- сверхвысокой (С) точности

По степени универсальности металлорежущие станки бывают:

- универсальные (общего назначения) – используются для небольших партий деталей широкого спектра наименований и размеров

- специализированные – используются для больших партий однотипных деталей схожих конфигураций, но разного размера

- специальные – используются для очень крупных партий деталей одного вида или типоразмера

По уровню автоматизации металлорежущие станки делят на:

- ручные

- станки-полуавтоматы

- станки-автоматы

- станки с ЧПУ

- гибкие производственные модули

По массе металлорежущие станки принято подразделять на:

- легкие (до 1 т)

- средние (1-10 т)

- тяжелые (более 10 т)

- уникальные (более 100 т)

Компания «СДТ» предлагает купить металлообрабатывающие станки по лучшим ценам в весьма широком ассортименте, для использования во всех сферах металлообрабатывающего производства. Ознакомиться с ним можно в нашем каталоге металлообрабатывающих станков.

Вспомогательный инструмент для станков

Вспомогательный инструмент необходим при различных видах токарных работ, поэтому данный вид товара довольно часто закупают оптом, для полного обеспечения нужд токарной промышленности. Основным назначением такого вида промышленного товара, как вспомогательный инструмент, является обеспечение надежного базирования режущих инструментов непосредственно на станке. Наряду с надежностью, также повышается уровень точности базирования. Основной тип инструмента, применяемый в токарной промышленности – вспомогательный инструмент фрезерно-расточного типа, продажа которого является популярнейшей услугой в большинстве промышленных магазинов. Вспомогательный инструмент имеет множество разновидностей, каждая из которых имеет свое предназначение и соответствующую этому стоимость, которые мы рассмотрим ниже.

Цанговые патроны – вспомогательный инструмент, предназначенный для закрепления определенного инструмента с цилиндрическим хвостовиком и рассчитанный на применение различных стандартов цанг. Токарные патроны (общего назначения, самоцементирующие трехкулачковые) – инструмент, предназначенный для установки на универсальные револьверные, токарные, внутришлифовальные станки, а также на делительные головки и иные приспособления. Наиболее высокими эксплуатационными и эргономическими характеристиками отличаются патроны HORTZ PRO. Сверлильные патроны – инструменты, обеспечивающие усилие зажима режущих инструментов с цилиндрическим хвостовиком на дрелях и станках. Такие патроны делятся на три вида: ПСР (патрон сверлильный с резьбовой посадкой), ПСС (патрон сверлильный самозажимной) и ПСК (патрон сверлильный с конической посадкой). Резьбонарезные патроны предназначены для закрепления метчиков в тандеме с переходными втулками (втулки КМ/КМ – переходные с конуса Морзе на конус Морзе, втулки 7:24/КМ и т.д.) Переходные втулки являются сменными и позволяют установить в один и тот же патрон метчики, имеющие разные типоразмеры. Втулки имеют разную конструкцию и могут быть как комбинированными, так и специализированными для сверл и фрез, а также могут обладать встроенной предохранительной муфтой, которая защищает метчик от сбоев.

Вспомогательный инструмент также может выступать в виде различного вида оправок – от дисковых фрез и насадных торцовых до оправок типа Weldon и Whistle Notch для инструментов с цилиндрическим хвостовиком, центров вращения и упорных центров, тисков слесарных и станочных и многих других деталей, необходимых для качественной работы слесарных установок.

Станочные приспособления для фрезерования

Все фрезерные приспособления можно разделить на группы:

- Универсальные, обладающие высокой жесткостью не только самого корпуса, но и зажимных устройств. К ним относятся:

- универсальные делительные головки (используют для поворота при фрезеровании заготовки на необходимый угол);

- оптические делительные головки. Применяют при выполнении особо точных работ, когда требуется поворот заготовки на угол с погрешностью не более 0,25;

- универсальные вращающиеся столы. Являются частью фрезерного станка, применяют при необходимости вращательного движения заготовки в горизонтальной плоскости;

- угловые столы. Служат для установки обрабатываемой заготовки под углом относительно стола фрезерного станка;

- поворотные столы, предназначены для кругового фрезерования через определенные равные промежутки.

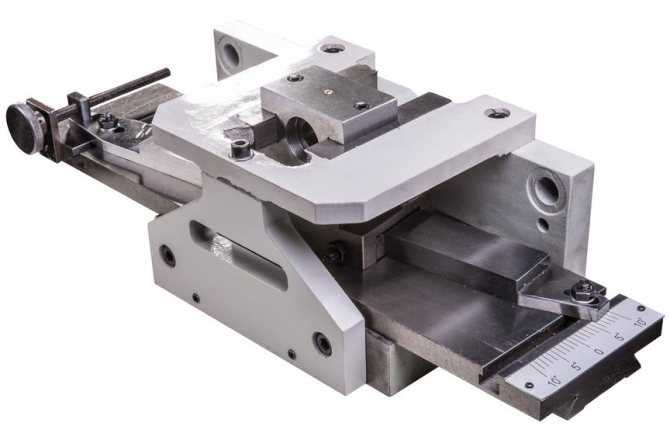

Типовые и универсальные фрезерные приспособления, к числу которых относят:

- пневматические и поворотные тиски. Применяют для фрезерования заготовок по контуру;

- пневматические приспособления без усиливающих устройств, в таких приспособлениях заготовку зажимает шток, их применяют при малых силах резания;

- зажимное устройство с механизмом клинового типа. Самое распространенное типовое приспособление, основным преимуществом которого является постоянно действующая зажимная сила и высокая жесткость конструкции, что является необходимой составляющей для установки заготовки по необработанным поверхностям;

- многоместные с пневмоприводом. Применяют для фрезерования торцов цилиндрических деталей.

Классификация станочных приспособлений

В зависимости от типа используемого станка приспособления классифицируют на: токарные, сверлильные, фрезерные, расточные и другие.

В зависимости от уровня механизации приспособления могут быть: с применением ручного зажима, механического, полуавтоматического и автоматического вида.

По степени специализации выделяют следующие типы станочных приспособлений:

- УП – универсальные приспособления. Предназначены для обработки различных деталей. Использование таких приспособлений не требует замены установочных и зажимных элементов.

- Специальные приспособления. Применяют для обработки определенного вида деталей.

Переналаживаемые приспособления.

Переналаживаемые приспособления подразделяется на следующие группы:

- универсально-наладочные приспособления (УНП). Состоят такие приспособления из двух основных частей: постоянной (универсальной) и сменной (наладочной), используются для обработки деталей близких по конструктивно-технологическим признакам ко всем типам станков серийного производства ;

специализированные наладочные приспособления (СНП). Состоят из базового агрегата и сменной наладки, базовая часть представляет собой на 80% готовое приспособление и наладок, применяется для геометрически подобных заготовок в серийном производстве;

универсально-сборные приспособления (УСП). Представляют собой приспособления, собираемые из набора ранее изготовленных деталей и сборочных единиц. Из комплекта УСП можно очень быстро собрать различные фрезерные, сверлильные, токарные и другие приспособления.

По целевому назначению приспособления делят на пять групп:

- станочные приспособления;

- приспособления для крепления рабочих инструментов;

- сборочные приспособления;

- контрольные приспособления;

- приспособления для захвата, перемещения и перевертывания обрабатываемых заготовок.

Факторы, влияющие на качество операций

При выборе конкретного типа токарного оборудования необходимо детально изучить его функциональные возможности. Они определяют не только перечень выполняемых операций, но и точность.

Определяющим параметром являются характеристики заготовки – габариты и масса. В зависимости от этого она может быть зафиксирована в центрах или над станиной. На следующем этапе анализа необходимо узнать максимальную длину точения. При обработке внутренних поверхностей деталей определяется максимально допустимая глубина. Она зависит от конфигурации резца, а также параметров механизма подач.

Помимо этого, на качество токарной обработки влияют следующие факторы:

- частота вращения шпиндельной головки;

- число скоростей;

- характеристики суппорта – значение продольных и поперечных подач, максимальные и минимальные параметры смещения;

- тип устанавливаемых резцов и их посадочные размеры;

- номинальная мощность электродвигателя главного привода.

Все эти параметры необходимо учитывать во время составления технологической схемы производственного процесса. Кроме этого на качество обработки влияет степень автоматизации оборудования. Для достижения оптимальных результатов рекомендуется использовать станки с числовым программным управлением.

Дополнительно необходимо учитывать характер формируемой стружки. Она может быть слитая, элементарная, с надломом или ступенчатая. Это повлияет на способ ее удаления, а также необходимую степень обработки охлаждающей жидкостью.

Разновидности систем вспомогательного типа

Системы обрабатывающего типа делятся на несколько основных групп в зависимости от их функциональных возможностей и производственного назначения:

- Многоконтурные. Предназначены для эффективного управления рядом узлов и механизмов станка. Управление может осуществляться одновременно или последовательно.

- Для распределения заготовок по станкам.

- Универсального или комбинированного типа. Такие вспомогательные системы предназначены для управления программированием загрузок рабочих инструментов и их своевременной замены, а также соблюдения заданных траекторий в ходе перемещений рабочего инструмента.

- Непрерывного действия (с контурами). Предназначены для управления наборами исполнительных органов в рамках обозначенной траектории. Последняя при этом часто остается криволинейной.

- Позиционные. Их эксплуатация предполагает только указание ключевых точек, у которых исполнительные органы оказываются после того, как части цикла завершены.

Еще одной методикой классификации вспомогательных систем станков с ЧПУ является их разделение в зависимости от способа подготовки и ввода данных, предназначенных для ознакомления. Если компьютерная управляющая программа принадлежит к оперативному типу – оснастка станка позволяет провести подготовку и корректировку работы непосредственно в приспособлении. Это может быть осуществлено во время выпуска первой детали или создания ее прототипа.

Если подготовительные работы независимы, они проводятся с помощью вычислительных программ или вне системы вручную.

Универсальные станочные приспособления

Как упоминалось ранее, УНП (универсальные станочные приспособления) используют для надежного крепления деталей разной конфигурации и размеров. Применение УНП целесообразно в единичном и мелкосерийном производстве.

Самыми распространенными универсальными приспособлениями являются: различные токарные патроны, машинные тиски, делительные головки.

Токарные патроны бывают:

- 2х кулачковые – применяют для крепления несимметричных деталей;

- 3х кулачковые – предназначены для установки круглых и шестигранных заготовок;

- 4х кулачковые – используют для закрепления прямоугольных и несимметричных деталей;

- 6ти кулачковые – применяют для обработки тонкостенных деталей.

Машинные тиски применяют для крепления заготовок с небольшими размерами при обработке на фрезерных и поперечно-строгальных станках. Выделяют тиски с подвижной губкой, универсальные, поворотные, эксцентриковые и пневматические тиски.

УДГ (универсально-делительная головка) нашла свое применение на фрезерных и координатно-расточных станках, с помощью которой осуществляется периодический поворот заготовки на заданный угол. Выделяют упрощенные, универсальные и оптические УДГ.

Понятие металлорежущего станка

Дадим определение термина «металлорежущий станок»:

Процесс обработки на станках осуществляется с помощью движений формообразования, в которых участвуют инструмент и заготовка. Движения формообразования могут быть движениями резания и движениями подачи. Эти движения в процессе резания образуют на заготовке заданные поверхности.

В основном, этот процесс обработки производится посредством снятия стружки с помощью режущего инструмента (лезвийного или абразивного). Однако существуют особые методы обработки: электрохимические, электрофизические, поверхностным пластическим деформированием, оптическим лазерным лучом, а также операции по измерению или контролю обрабатываемых деталей, а также с их сборкой.

Для лучшего понимания вопроса дадим определения терминам «заготовка» и «деталь»:

Производители и поставщики станочных приспособлений

Производителями станочных приспособлений являются следующие предприятия:

- «Завод Специальной Взаимозаменяемой Технологической Оснастки» – является ведущим производителем универсально-сборных приспособлений в соответствии с ГОСТ. Считается лучшим предприятием в области разработки, проектирования и производства высококачественных систем взаимозаменяемой технологической оснастки.

- ОАО «БелТАПАЗ». Предприятие производит токарные самоцентрирующиеся патроны, кулачки и запчасти к ним, а также универсальные делительные головки, поворотные столы.

- ОАО «Барановичский завод станкопринадлежностей» – предприятие по производству универсальной оснастки для комплектации металлорежущих станков (токарные патроны, тиски станочные и слесарные, столы поворотные).

Поставками станочных приспособлений занимаются компании: «Проминструмент», «Оснастка.про», АО «ВПО «Точмаш», компания «Оснастик».

Современные станочные приспособления для металлообработки демонстрируются на ежегодной выставке «Металлообработка».

Станочное оборудованиеСтаночные тискиСтаночный алюминиевый профиль

Технологическая оснастка для станков с ЧПУ

Под станочной оснасткой принято понимать дополнительные орудия производства, которые дополняют станки с компьютерным управлением. Они предназначаются для эффективного проведения тех или иных работ во время механической обработки деталей.

Технологическая оснастка для устройств с ЧПУ может включать в себя:

- различные приспособления для станка;

- инструменты (как режущие, так и вспомогательные);

- оборудование, позволяющее провести предварительную настройку рабочих инструментов.

Технологическая оснастка станка – важное звено, которое напрямую влияет на точность и производительность оборудования. От нее во многом зависит повышение эффективности эксплуатации станка с ЧПУ

Ее применение на обрабатывающих станках с компьютерным управлением позволяет значительно увеличить производительность и точность обработки деталей.

Определение и виды токарной обработки

Во время токарной обработки происходит воздействие режущего инструмента на деталь. При этом в станке выполняется два вида движения — вращательное (для заготовки) и поступательное (для резца). Таким образом удаляется излишек материала, обрабатываемому компоненту передается нужная форма.

Для выполнения вышеперечисленных операций в конструкции станка есть обязательные элементы – передняя и задняя бабки, суппорт и резцедержатель. С их помощью происходит позиционирование инструмента относительно детали, задаются параметры тех или иных видов обработки.

В зависимости от желаемого результата выделяют следующие типы токарной обработки:

- обтачивание. Разделяется на наружное и внутреннее. С помощью резца происходит удаление материала на поверхности детали;

- расточка. Суть этой функции заключается в увеличении диаметра или изменении конфигурации отверстия. Используются специальные типы резцов;

- точение конусов. Операция схожа с процедурой обточки, разница заключается в расположении режущего инструмента. Его устанавливают под определенным углом относительно поверхности;

- формирование резьбы. Для этого необходима особая конструкция фартука суппорта;

- точение канавок и отрезание. Применяются специальные типы резцов;

- подрезание торцов.

Это наиболее распространенные типы токарных работ. Они могут выполняться на одном станке, если это предусмотрено его конструкцией. Но для достижения оптимального результата необходимо знать технические характеристики оборудования. Они влияют на качество и точность выполнения работ.

Если предполагается сложная обработка деталей — рекомендуется использовать резцедержатель револьверного типа. На нем могут располагаться несколько типов обрабатывающих инструментов, смена происходит за счет вращения рабочей головки.

![Глава ii. обработка деталей на токарных станках [1968 орнис н.м. - основы механической обработки металлов]](http://mirtepla-uu.ru/wp-content/uploads/a/0/6/a0601d14f3b866d06e940c343b4bf8fb.jpeg)