Вращающийся центр

Главная Статьи Вращающийся центр

Центры вращающиеся и неподвижные для станков

Важной частью любого токарного станка это центр станочный, который может вращаться или же оставаться недвижимым. Он нужен для того, чтобы проводить фиксацию деталей в необходимом положении

Устройство такого типа дает возможность обрабатывать, используя максимальные показатели скорости и при этом с минимальным биением. Рационально использовать центра вращающиеся и неподвижные на шлифовальных, а также токарных станках с ручным или программный метод управления.

Алгоритм точения

Весь процесс точения начинается с того, что мы проводим крепление заготовки непосредственно в кулачковый патрон, который выполняет функцию передачи вращения, но в то же время отвечает за неподвижность. Движение резца перпендикулярное, что позволяет полностью обточить до необходимого размера. Максимально подойдет для изделий, форма которых похожа на цилиндр.

Сама заготовка фиксируется при использовании передней, а также задней бабки, то есть по двум противоположным сторонам. Это помогает очень прочно закрепить заготовку и эффективно с ней работать.

В то же время стоит отметить, что в процессе выполнения точения огромное внимание стоит уделить нюансам эксплуатирования задней бабки. Данный элемент конструкции имеет разное назначение, что зависит от того, какой вид работ предполагается выполнить

Она используется не только для закрепления изделия в неподвижном состоянии, но и для ее обработки.

Если мы рассматриваем её более подробно, то обязательно стоит отметить такие нюансы:

- Предназначена исключительно для того, чтобы провести закрепление специального оснащения. Исходя из вида используемой оснастки можно определить функции задней бабки, а именно фиксация детали или эксплуатирования ее непосредственно для обработки.

- Применение центра вращающегося необходимо для того, чтобы при больших оборотах изделие находилось в недвижимом положении.

Скорость вращения деталей при обработке может доходить до 75 м/мин или даже превышать данный показатель. Данная скорость является достаточно высокой, поэтому в таком случае рационально говорить об использовании центра вращающегося токарного, плюсы которого выглядят таким образом:

- достаточно длительный период качественного использования, что достигается весьма низким износом;

- в работе отмечается универсальность использования;

- появляется возможность нормально работать на высоких нагрузках.

Крепление по двум торцам

Если более детально рассмотреть фиксацию по двум торцам, то это необходимо в таких ситуациях:

- Токарный станок позволяет регулировать обороты, а во избежание погрешности нужно применить фиксирование по двум торцам.

- Изделие обладает достаточно большой длиной и весом.

- В ситуациях, когда возникает вероятность слишком большой подачи поперечного типа и есть риск влияния на показатель точности.

- При работе на станках с ЧПУ, где крайне необходимо провести фиксацию заготовки по ее торцам.

Купить вращающийся станочный центр можно при обращении в нашу ]сделать заказ.

К металлообработке деталей необходимо подходить очень серьёзно. Так как это дорогая и трудоёмкая задача. Ведь узлы металлоконструкций должны иметь точные размеры. От этого зависят многие факторы. Главная из них прочность и износостойкость.

Специалисты нашей компании МИР ISO знают ответ на этот вопрос. И применят всё свои знания и опыт, чтобы обеспечить качественными вращающимися центрами и многой другой оснасткой любое производство металлоконструкций.

Свяжитесь с нами любым удобным способом.

Получите бесплатную консультацию. Мы поможем вам купить вращающийся центр высокого качества под ваши технологические операции.

сделать заказ.

Типы токарных станков

В зависимости от направленности работ, категории автоматизации и специального назначения, металлорежущее оборудование подразделяется на группы, которые затем имеют собственные подвиды:

- токарные станки;

- расточные и сверлильные;

- полировальные, шлифовальные, доводочные и заточные агрегаты;

- зубообрабатывающие приспособления;

- комбинированные;

- протяжные, долбежные и строгальные;

- фрезерные;

- специализированные;

- станки с использованием большого числа резцов;

- другие разного типа.

https://youtube.com/watch?v=PmMFILUa7IE

Конструктивные особенности

В зависимости от конструктивного строения, станки делят на такие разновидности:

- полуавтоматы с одним шпинделем и автоматы этого типа;

- полуавтоматы с несколькими шпинделями и автоматы такого вида;

- станки отрезной и сверлильной группы;

- карусельные;

- револьверные;

- лобовые и токарные;

- агрегаты с возможностью установки нескольких резцов;

- станки для выполнения специальных работ;

- другие разновидности.

Специализация по типам деталей

Специализация к одной или нескольким видам работ дает подразделение станков:

- специализированные агрегаты позволяют точить только детали в ограниченном диапазоне технологических приемов и операций на деталях и заготовках одного названия, на них обычно точат несколько поверхностей, такое оборудование оснащено специальными приспособлениями, его используют в массовом или крупном серийном производстве;

- универсальные агрегаты относятся к наиболее многочисленной группе в токарном парке станков, на них делают все токарные технологические операции и обработки;

- специальное оборудование предназначено для одной или нескольких операций для производства заготовок одного размера и вида, они выпускаются именно в такой интерпретации и на другие операции и детали не перестраиваются.

Виды и причины появления дефектов после токарной обработки металла

В ходе токарной обработки деталей может возникнуть брак. Это может быть:

- Несоответствие шероховатости поверхности, установленной в конструкторской документации.

- Овальность формы обработанной поверхности.

- Коническая форма получившейся поверхности.

- Искажение габаритов детали в ходе токарной обработки.

- Наличие частично необработанной поверхности изделия.

Теперь подробнее о перечисленных видах.

Шероховатость поверхности отличается от установленной.

Причин возникновения такого дефекта несколько:

- Подача излишне большая.

- Заготовка достаточно сильно дрожит по причине плохого крепления или из-за того, что подшипник шпинделя изношен.

- Зазор между разными элементами суппорта увеличен.

- Недостаточно закреплен резец.

- Излишне маленький радиус закругления резца.

- Плохая заточка инструмента.

- Большая вязкость обрабатываемого материала.

- Неправильная геометрия резца.

Все ранее перечисленные разновидности брака исправляют снятием тончайших слоев материала с деталей.

Овальность формы обработанной поверхности.

Поверхность детали становится овальной из-за биения шпинделя. Это может произойти по причине того, что:

- Подшипник вырабатывается неравномерно.

- Шейка шпинделя изнашивается неровно.

- В коническое отверстие шпинделя попадает грязь и/или мелкая стружка.

Описанные проблемы исключается при:

- регулярном проведении проверок оборудования;

- своевременном обслуживании и ремонте;

- очищении отверстий конической формы и передних центров.

Коническая форма получившейся поверхности.

Возникновение такого дефекта связано со смещением заднего центра по отношению к переднему. Происходит это из-за проникновения в заднее отверстие пиноли грязи и мелких отходов. Избавиться от брака можно с помощью:

- корректной установки заднего центра;

- очищения конического отверстия пиноли и центра;

- изменения расположения оболочки задней бабки на плите, где она находится (если это нужно).

Искажение габаритов детали в ходе токарной обработки.

Несоответствие габаритов происходит из-за того, что:

- глубина резания была выставлена неточно;

- измерения пробной стружки были сделаны неверно.

К сожалению, исправить деталь при диаметре, который меньше требуемого, невозможно. Если же он больше, то необходимо снять высчитанный слой материала с заготовки.

Наличие частично необработанной поверхности изделия.

Причины возникновения этого вида брака:

- Изначальные размеры заготовки были неправильными.

- Задан недостаточный размер припуска на обработку.

- Правка заготовки выполнена плохо.

- Неправильно выставлена заготовка.

- Плохо сделана выверка.

- Центровые отверстия расположены неточно.

- Задние центры смещены.

Данный вид брака практически невозможно исправить, его можно только избежать. Для этого следует:

- внимательно следить за тем, как расположены отверстия;

- регулярно проверять, насколько правильно установлены задние центры;

- наблюдать за надежностью установки заготовки;

- ставить величину припусков нужного значения;

- проводить замеры заготовок на соответствие требуемым перед их обработкой;

- поправлять заготовки перед тем, как закрепить их на оборудовании.

Закрепление заготовки в токарном станке

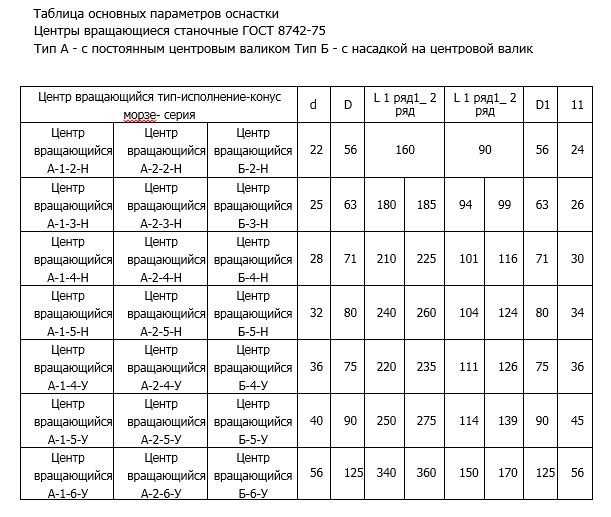

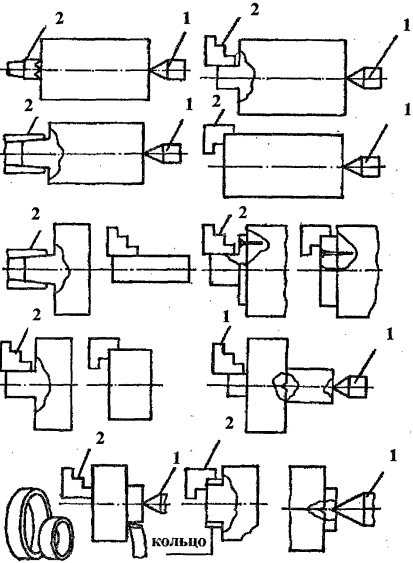

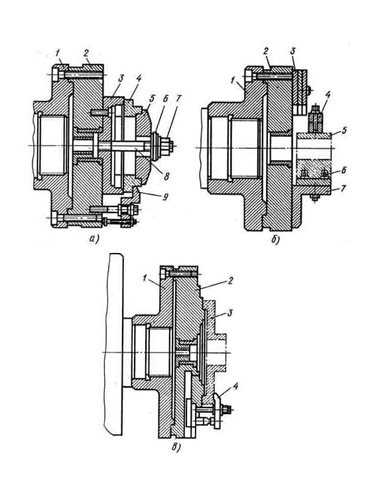

Перед началом точения заготовку нужно закрепить. Дня этого существует несколько способов и приспособлений: закрепление в центрах обоих бабок и закрепление заготовки за наружную или внутреннюю поверхность, закрепление в патронах и т.д. (рис. 29).

Рис. 29. Способы закрепления деревянных заготовок: 1 — пиноль задней бабки; 2 — передняя бабка

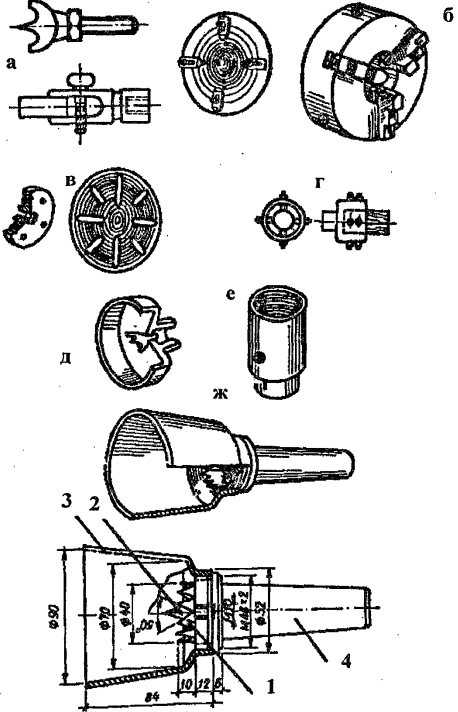

Для этого применяют различные приспособления, представленные на рис. 30 и 31.

Рис. 30. Приспособления для закрепления и обработки заготовок на станке: а — трезубец; б — спиральный самоцентрирующий патрон; в — планшайба; г — чашечный патрон; д — корпус с центром-вилкой; е — цилиндрический патрон; ж — специальный патрон с зубцами; 1 — зубцы; 2 — центральный зуб; 3 — ограждение зубцов; 4 — конус патрона

Для закрепления заготовки в центрах применяют трезубец, который имеет форму трезубой вилки. При закреплении заготовки один ее конец с намеченным пазом и центром вставляют в трезубец, а второй — поджимается центром пиноли задней бабки.

За наружную поверхность заготовку можно закрепить при помощи чашечных, тисочных и кулачковых патронов или планшайбы.

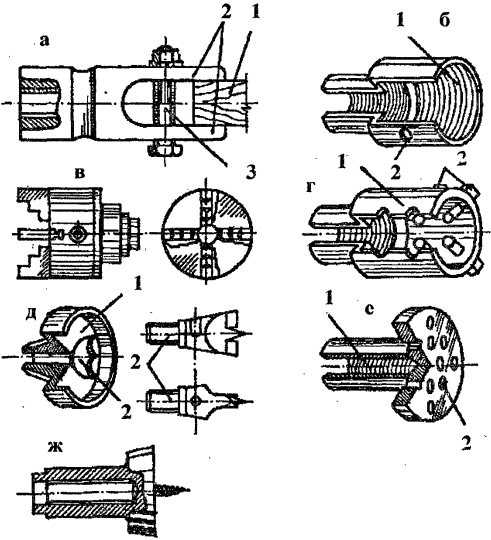

Рис. 31. Зажимные патроны для точения древесины: а — тисочный патрон (1 — заготовки; 2 — губки тисков; 3 — крепежный винт); б — трубчатый патрон (1 — металлический стакан; 2 — отверстие для фиксатора); в — четырехкулачковый патрон; г — чашечный патрон (1 — металлический стакан; 2 — крепежные винты); д — патрон-трезубец (1 — металлический стакан с резьбой; 2 — держатели гребневидного и цилиндрического тисков); е — планшайба (1 — держатель с резьбой; 2 — крепежные отверстия); ж — патрон с коническим винтом

Чашечный патрон имеет с одной стороны цилиндрическую или коническую полость, а с другой — конический хвостовик для установки в шпиндель передней бабки. Для закрепления в чашечном патроне хвостовую часть заготовки округляют или опиливают на конус. Затем, поставив патрон на деревянный брусок, киянкой заколачивают в него заготовку.

Тисочный патрон применяют в тех случаях, когда часть изделия имеет форму четырехугольника. В этом случае заготовку для обработки вставляют в тиски патрона и зажимают винтом.

Для закрепления заготовок за наружную поверхность применяют трехкулачковые самоцентрирующиеся патроны, которые являются наиболее универсальными. Они обеспечивают быстрое и надежное зажатие и центрирование заготовки, благодаря одновременному радиальному перемещению кулачков. Заготовки большого диаметра устанавливают в обратные кулачки. Каждый трехкулачковый патрон может служить для закрепления заготовки как за наружную, так и за внутреннюю поверхность.

Заготовки сложной формы с несколькими осями точения закрепляют и обрабатывают на планшайбах. Дисковые планшайбы изготавливают из металлической пластины толщиной 10-15 мм. К пластине приваривают (или жестко соединяют) фланец, который зажимается в прямые кулачки патрона. Для закрепления заготовки диск может иметь несколько вариантов сквозных отверстий — радиальные пазы и отверстия, расположенные радиально или по квадрату. Крепежные болты пропускаются в эти отверстия и затягиваются гайками. Для упрощения процесса крепления заготовки на планшайбе в отверстиях нарезают резьбу. После чего обрабатываемые заготовки закрепляют прихватами Г — образной формы или планками, которые удерживаются двумя болтами или шпильками. На планшайбе обрабатывают большие и плоские заготовки (вытачивание декоративных тарелок).

Способ закрепления заготовки в патроне зависит от твердости древесины. Если древесина заготовки твердая, она получает небольшую деформацию, поэтому надежно удерживается в трехкулачковом патроне. Мягкая древесина заготовки усложняет приемы ее крепления.

При поджатии заготовки небольшого диаметра вращающимся центром задней бабки его конус может глубоко в нее внедриться и расколоть древесину. Чтобы предотвратить раскол, используют центровочную металлическую вставку.

Центры станочные и токарные патроны: виды, типы, описание

Главная Статьи Центры станочные и токарные патроны: виды, типы, описание

Токарный патрон и вращающиеся центры – это наиболее важные элементы оснастки токарного станка, специальное зажимное приспособление для точного крепления на станке заготовки, детали или режущего инструмента. Благодаря использованию токарного патрона, многообразию размеров и конструкций существенно увеличивается функциональность токарного станка, появляется возможность обработки сложнопрофильных деталей.

Токарный патрон – основная технологическая оснастка токарного станка, устройство, необходимое для крепления заготовки или инструмента для проведения металлорежущих операций. Токарный патрон, предназначенный для крепления заготовок, размещается на передней бабке станка. На задней могут быть установлены сверлильные патроны для фиксации различного рабочего инструмента – сверл, зенкеров, разверток и т. д. Патроны могут цилиндрическую или коническую посадку. В первом случае требуется дополнительный фланец для фиксации на шпинделе, патроны с конической посадкой фиксируются без дополнительных приспособлений. Наилучшим вариантом будет выбор оснастки предназначенной для конкретной модели токарного станка, таким образом Вы гарантируете точное совпадение размера и конфигурации. От количества кулачков в токарном патроне зависит точность и конфигурация обрабатываемых деталей. Двух достаточно для удержания фасонных отливок, трех – для шестигранных и круглых деталей, 4-кулачкового – для деталей прямоугольного и квадратного профиля, а также заготовок несимметричной формы.

Конструкция и назначение токарных патронов

Существует несколько типов конструкции токарного патрона, классифицируемой по способу зажима детали и назначению:

Кулачковые патроны – наиболее широко используемые и подходящие для большинства операций. Состоят из нескольких подвижных сегментов для фиксации деталей. Имеют массу разновидностей.

Существуют следующие виды токарных патронов: Двухкулачковые – применяются преимущественно для крепления фасонных отливок. Трехкулачковые – более всего подходят для заготовок круглой и шестигранной форм. Четырехкулачковые – для ассиметричных заготовок и деталей прямоугольной формы. Подразделяются на самоцентрирующиеся и с независимыми кулачками. В зависимости от типа зажима патрон может иметь ручной или механизированный зажим. В первом случае необходимо вручную осуществлять затяжку крепления детали, при механизированном зажиме – патрон сам осуществляет фиксацию. Рассмотрим основные конструктивные типы токарных патронов, используемые в современном металлообрабатывающем производстве.

Цанговые патроны – состоят из втягиваемой, выдвижной или неподвижной цанги, посредством которой и осуществляется фиксация детали. Подразделяются на зажимные и подающие. Зажимные используются для поворотного зажима деталей с заранее предварительно обработанной поверхностью, подающие цанги используются для крепления холоднотянутых заготовок.

Центры станочные вращающиеся

предназначаются для создания дополнительной опоры при обработке на токарных станках заготовок большой длины. Центры станочные вращающиеся применяются на обычных и на станках металлорежущих с программным управлением. Это один из видов высокоточной технологической оснастки, расширяющий технические возможности и увеличивающий производительность токарного оборудования. Такие приспособления позволяют повысить скорость резания и существенно уменьшить при этом биения обрабатываемой детали, что в конечном счёте положительно сказывается на качестве продукции. Вращающиеся центры для токарного станка состоят из вала и конусовидной части. Именно эта часть выполняет функцию центрирования.

Технологическая снастка изготавливается на инструментальном производстве из качественных конструкционных материалов, чаще всего из легированной стали.

Шарикоподшипник, входящий в состав вращающегося центра, увеличивает КПД оборудования и уменьшает нагрев оснастки. Форма и размеры зажимной части оптимизируются с целью облегчения подхода металлорежущего инструмента к обрабатываемой заготовке

Это важно при обработке фасонных изделий сложной конфигурации. Стандартом и техническими условиями детально регламентируются конструкция и размеры вращающихся токарных центров

Требуемые модификации этих приспособлений подбирают, исходя из потребностей и особенностей конкретного производства.

Чтобы купить инструмент в интернет магазине «Мир ISO» https://miriso.ru/ — достаточно выбрать необходимый товар в каталоге и отправить онлайн-заявку или позвонить по телефону +7 (8482) 999-111.

Крепление на планшайбу

Планшайба 2 выглядит в виде плоского диска, на котором прорезаны пазы в радиальном направлении или по концентрическим окружностям, закрепленного на фланце 1, шпинделя.

В качестве креплений заготовок к планшайбе используются:

- Для заготовок в виде колец 4 при обработке по наружной поверхности – шайба 5 и винт 8 с гайкой 7. При обработке внутренних поверхностей – прихват 9, как показано на (рис. 5, а);

- Для заготовок сложной формы, например, кронштейна 5, который крепится на угольник 7 центрируется по пальцам 6 – откидной зажим 4, с использованием противовеса 3 для уравновешивания сил вращения (рис. 5, б).

- Для заготовок-тел вращения 3 – прихваты 4 и сменные накладки, (рис. 5, в).

Рис. 5. Крепление на планшайбе

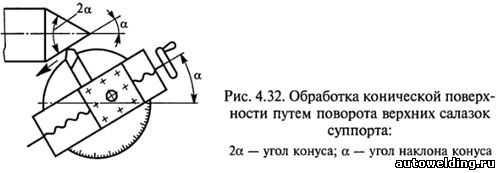

Способы обработки конических поверхностей

При обработке валов часто встречаются переходы между поверхностями, имеющие коническую форму. Если длина конуса не превышает 50 мм, то его обработку можно производить врезанием широким резцом. Угол наклона режущей кромки резца в плане должен соответствовать углу наклона конуса на обработанной детали. Резцу сообщают поперечное движение подачи.

Для уменьшения искажения образующей конической поверхности и уменьшения отклонения угла наклона конуса необходимо устанавливать режущую кромку резца по оси вращения обрабатываемой детали.

Следует учитывать, что при обработке конуса резцом с режущей кромкой длиной более 15 мм могут возникнуть вибрации, уровень которых тем выше, чем больше длина обрабатываемой детали, меньше ее диаметр, меньше угол наклона конуса, чем ближе расположен конус к середине детали, чем больше вылет резца и меньше прочность его закрепления. В результате вибраций на обрабатываемой поверхности появляются следы и ухудшается ее качество. При обработке широким резцом жестких деталей вибрации могут отсутствовать, но при этом возможно смещение резца под действием радиальной составляющей силы резания, что приводит к нарушению настройки резца на требуемый угол наклона. (Смещение резца зависит от режима обработки и направления движения подачи.)

Конические поверхности с большими уклонами можно обрабатывать при повороте верхних салазок суппорта с резцедержателем (рис. 4.32) на угол α, равный углу наклона обрабатываемого конуса. Подача резца производится вручную (рукояткой перемещения верхних салазок), что является недостатком этого метода, поскольку неравномерность ручной подачи приводит к увеличению шероховатости обработанной поверхности. Указанным способом обрабатывают конические поверхности, длина которых соизмерима с длиной хода верхних салазок.

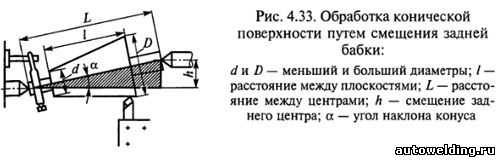

Коническую поверхность большой длины с углом α= 8… 10° можно обрабатывать при смещении задней бабки (рис. 4.33)

h = Lsinα.

При малых углах sinα ≈ tgα

h≈L(D-d)/(2l),

где L — расстояние между центрами; D — больший диаметр; d — меньший диаметр; l — расстояние между плоскостями.

Если L = l, то h = (D-d)/2.

Смещение задней бабки определяют по шкале, нанесенной на торце опорной плиты со стороны маховика, и риске на торце корпуса задней бабки. Цена деления на шкале обычно 1 мм. При отсутствии шкалы на опорной плите смещение задней бабки отсчитывают по линейке, приставленной к опорной плите.

Для обеспечения одинаковой конусности партии деталей, обрабатываемых этим способом, необходимо, чтобы размеры заготовок и их центровых отверстий имели незначительные отклонения. Поскольку смещение центров станка вызывает износ центровых отверстий заготовок, рекомендуется обработать конические поверхности предварительно, затем исправить центровые отверстия и после этого произвести окончательную чистовую обработку. Для уменьшения разбивки центровых отверстий и износа центров целесообразно последние выполнять со скругленными вершинами.

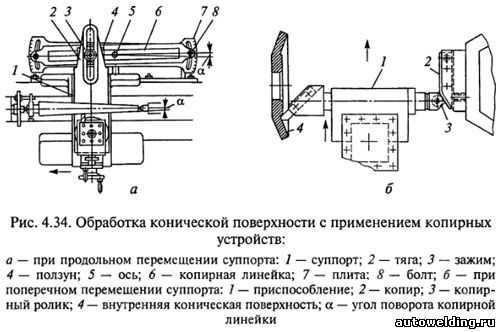

Достаточно распространенной является обработка конических поверхностей с применением копирных устройств. К станине станка крепится плита 7 (рис. 4.34, а) с копирной линейкой 6, по которой перемещается ползун 4, соединенный с суппортом 1 станка тягой 2 с помощью зажима 5. Для свободного перемещения суппорта в поперечном направлении необходимо отсоединить винт поперечного движения подачи. При продольном перемещении суппорта 1 резец получает два движения: продольное от суппорта и поперечное от копирной линейки 6. Поперечное перемещение зависит от угла поворота копирной линейки 6 относительно оси 5 поворота. Угол поворота линейки определяют по делениям на плите 7, фиксируя линейку болтами 8. Движение подачи резца на глубину резания производят рукояткой перемещения верхних салазок суппорта. Наружные конические поверхности обрабатывают проходными резцами.

Вращающиеся центры для токарных станков

В данной статье речь пойдет о токарных центрах, об их конструкции, разновидностях и особенностях эксплуатации.

Одна из самых распространенных заготовок обрабатываемых на токарных станках — это валы, причем валы различной длины. Для того чтобы добиться небходимого качества поверхности их нужно достаточно жестко и надежно закрепить. Делается это самым эффективным и проверенным способом — с одной стороны вал зажимается в патрон, а с другой поджимается центром. В большинстве случаев для этого используется вращающийся центр, который устанавливается в пиноль задней бабки.

В каких случаях необходимо использование вращающегося центра:

- Длина заготовки в 5 раз превышает диаметр.

- Точение тяжелых деталей на высоких скоростях (большие обороты и подача).

- Большая толщина снимаемой стружки.

- Когда чистовая обработка будет проходить на шлифовальном станке.

Преимущества использования центров:

- Длительный срок эксплуатации.

- Устойчивость к высоким нагрузкам.

- Возможность увеличить скорость обработки.

- Повышение производительности оборудования.

- Универсальность — можно использовать на станках с ручным управлением, и на оборудовании с ЧПУ.

- Высокое качество деталей.

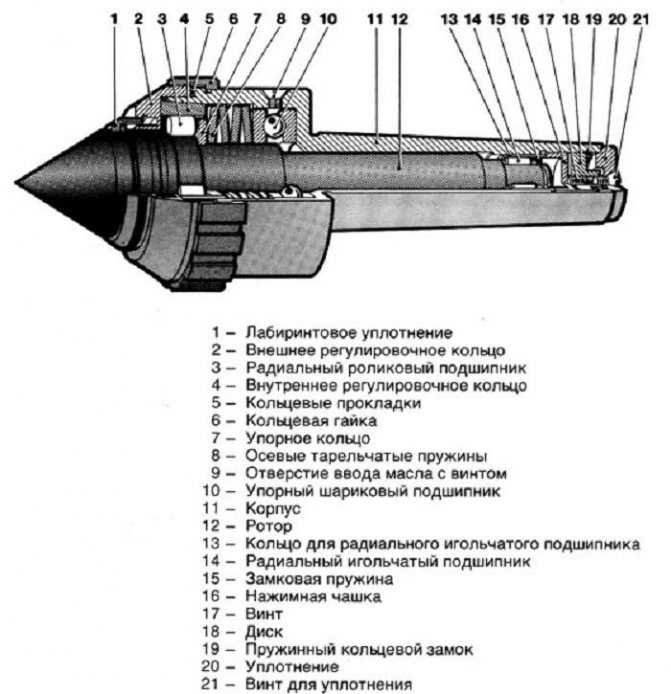

Конструкция вращающихся центров

Вращающийся центр состоит из конического наконечника, вала и подшипника, размещенного в стальном корпусе. От подшипника во многом и зависит на каких режимах может работать центр, так же он снижает трение.

При стандартных режимах работы используют центра с углом наконечника 60º, при тяжелых режимах целесообразно применять с углом 90º.

Разновидности

В зависимости от особенностей решаемых задач при токарной обработке центра бывают нескольких типов:

Упорный центр — применяется при небольших скоростях обработки. Предварительно необходимо сделать центровочное отверстие.

Упорный со срезанным конусом — используются при подрезании торца

Вращающийся — используется при высоких скоростях обработки, где упорный уже нельзя применить.

Грибковый — имеет наконечник с усеченным конусом. Используется для фиксации деталей с внутренним отверстием (трубы, полые валы).

С вращающейся гайкой — для удобства извлечения из задней бабки

Со сменными наконечниками — возможность обработки широкого спектра деталей, используя всего один центр

Центры для токарных станков изготавливаются из высокопрочной легированной стали. В зависимости от сложности процесса они бывают обычные и усиленные. Последние используются при работе с тяжелыми изделиями. Усиленный отличается прочностью и устойчивостью к высоким нагрузкам.

Специфика эксплуатации

Перед началом работы токарю необходимо учесть погрешности биения. Оно возникает из-за износа подшипников или наконечника, недостаточно жесткой фиксации. Если требования не допускают такую погрешность, лучше воспользоваться другой оснасткой.

Какие нюансы нужно учесть при обработке в центрах:

- Оси шпинделя и центра должны совпадать, иначе будут погрешности в обработке. При точении деталей с высоким классом точности нужно оставлять припуски для чистовой обработки.

- Сила зажима должна надежно фиксировать заготовку, но при этом не мешать ее вращению.

При работе с большими скоростями нужно использовать смазку для уменьшения износа наконечника.

Важно!

Биение вращающегося центра приводит к радиальному биению детали относительно оси. Дальнейшая обработка этой же заготовки на другом станке может привести к нарушению соосности.

При обнаружении сильного биения конический наконечник необходимо отшлифовать специальным инструментом, который крепится в резцедержателе. После проверки шаблоном в случае удовлетворительного результата можно приступать к металлообработке.

Важно!

При точении на больших оборотах изнашивается наконечник центра и разбивается центровочное отверстие. Чтобы продлить срок эксплуатации оснастки, наконечник обрабатывают защитной смазкой.

1) каталог Bison-Bial 2015

2) https://vseostankah.com/tokarnye-stanki/vrashhayushhijsya-tsentr-nepodvizhnyj-gribkovyj.html

3) https://mekkain.ru/library/czentr-upornyij.html

Установка и закрепление заготовок на токарных станках

Способ установки и закрепления заготовок на токарных станках зависит от формы и размеров заготовки. По этим признакам разделим заготовки на три характерные группы: заготовки типа валов, заготовки типа гильз и пустотелых валов, заготовки типа втулок и дисков. Для каждой обозначенной группы рассмотрим используемые способы закрепления.

Заготовки типа валов на токарных станках могут быть установлены следующими способами:

1. В центрах с поводковым устройством

(рис. 9.2). Это наиболее распространённый способ установки валов диаметром до 150 мм в условиях мелкосерийного и единичного производства. Поводковое устройство предназначено для передачи вращения от шпинделя к заготовке, установленной в центрах.

Рис. 9.2. Установка вала в центрах с поводковым устройством: а

—схема установки; б —фрагмент точения вала: 1 —планшайба; 2 —передний центр;3

—токарный поводковый хомутик; 4 —задний центр В качестве поводкового устройства могут использоваться различные приспособления: от самых простейших (токарный хомутик) до более сложных: самозажимной поводковый патрон или поводковая оправка. Точность установки составляет 0,03 мм.

2. В патроне с поджатием задним центром

(рис. 9.3). Данная схема установки обеспечивает большую жёсткость заготовки по сравнению с предыдущей. Вращающий момент передаётся от шпинделя к заготовке токарным патроном. В зависимости от требуемой точности обработки и формы детали используют кулачковые или цанговые патроны.

Рис. 9.3. Установка вала в патроне с поджатием задним центром

По числу кулачков различают двух-, трёх- и четырёхкулачковые патроны. Наибольшее распространение в производственной практике получили трёхкулачковые патроны (рис. 9.4, а)

как наиболее удобные и надёжные для закрепления деталей цилиндрической формы; они обеспечивают погрешность центрирования до 0,2 мм. Двух- и четырёхкулачковые патроны используют для закрепления деталей сложной конфигурации: фасонных, несимметричных или эксцентричных (отливки, поковки, арматура и т.п.), при этом четырёхкулачковые патроны обеспечивают более высокую точность установки (до 0,05 мм). Кулачковые патроны могут быть самоцентрирующими и с независимым перемещением кулачков. Двух- и трёхкулачковые патроны обычно самоцентрирующие, а четырёхкулачковые — с независимым перемещением кулачков. По типу привода патроны могут быть ручные и механизированные, а по конструкции — клиновые, рычажные, рычажно-клиновые, винтовые, спирально-реечные.

Если необходимо обеспечить более точную обработку, то используют цанговые патроны (рис. 9.4, б)

с погрешностью установки до 0,05 мм.

Рис. 9.5. Установка вала в патроне и неподвижном люнете

Рис. 9.4. Токарные патроны: а

—цанговый; б —трёхкулачковый 3. В патроне и не под вижном люнете

(рис. 9.5). с>гот способ применяется при подрезке торца, сверлении, центровании, растачивании или других видах работ, производимых со стороны правого торца заготовки. Погрешность установки составляет 0,03 мм.

Люнеты используют также для повышения жёсткости заготовки, при обработке длинных валов, например в центрах. Люнеты могут быть подвижные и неподвижные. Неподвижный люнет устанавливают на направляющих станка. В момент обработки детали он неподвижен. Подвижный люнет крепят к суппорту, и во время обработки он перемещается вместе с суппортом, повышая жёсткость детали вблизи зоны резания. На рисунке 9.6 изображены подвижный и неподвижный люнеты.

Рис. 9.6. Подвижный и неподвижный люнеты

- 4. В переднем чашечном центре с поджатием задним центром (рис. 9.7,а). Такой способ установки используется для валов диаметром до 60 мм в условиях серийного производства. В зависимости от точности обработки применяются разные чашечные центры. Черновое обтачивание ведётся при закреплении в рифлёном чашечном центре. Точность установки составляет 0,3 мм. Чистовое обтачивание — в гладком чашечном центре. Для этого на торце детали предварительно снимается фаска под углом 45°. Точность установки в этом случае составляет 0,05 мм.

- 5. Без хомутика с помощью переднего поводкового рифле ного центра (рис. 9.7,б). Используется в серийном производстве при получистовой и чистовой обработке валов диаметром до 60-70 мм. Точность установки составляет 0,1 мм. Обработка ведётся на проход без переустановки.

- 6. В обратных центрах (рис. 9.8). Используются для валов малых диаметров — до 15 мм. Для осуществления установки на

Вращающийся токарный центр

Наконец удалось реализовать идею изготовления универсального вращающегося центра. Тему эту я поднимал в ветке Мысли и идеи (… Консультация по вращаюшемуся токарному центру…). Конечный вид девайса таков.

Началось все с изготовления вала с КМ2. Эту деталь заказал на завод по моим чертежам. Геометрию детали соблюсти можно, но вот соответствующая закалка детали с последующей шлифовкой конуса и посадочных мест под подшипники мне пока не по силам, да и оборудования соответствующего нет.

Дальше точил на своем BD-7 все остальные детальки. Диаметры не маленькие для такого станка, поэтому предварительно кругляк вгрубе обдирал на ТВ-6 в клубной мастерской, а уж затем вылизывал на своем маленьком по вечерам.

Подшипнички уже были подобраны в процессе рождения идеи, благодаря консультациям и советам уважаемых гуру, которых на сайте не мало.

Я намеренно не вдаюсь в детали изготовления той или иной детали, т.к.в предыдущей моей теме по этому центру, знающие люди и подсказали все эти тонкости и я стремился в точности следовать этим советам.

Вот такой наборчик перед сборкой получился.

Между корпусом центра и насадкой с конусом (недособранные детали на фоте)виден посадочный цилиндр. Удалось достичь такой посадки, что на сухую детали разьединяются с характерным …чпоком… А со смазочкой сложновастенько,просто плунжерная пара какая-то. ( восторгаюсь потому как для меня это достижение)

Сборка особых хлопот не доставила. Сначала подшипники на вал напресовал

Затем все это в корпус

Крышечку крепим и …готово !

Дальше начинаем гурманить. На очереди сменные насадочки которые востребованы бывают частенько

Здесь примечательно, что придерживался правила …деталь с одной установки… Ну и резьба М4 резцом — секас с плясками я вам доложу!

Следующий этап — изготовление насадки-грибка. Материал — дюраль. Здесь первый раз решился снять патрон и установить планшайбу.Крепеж для детали на планшайбе со станком, естественно, не поставлялся, поэтому чертежики этих приспособ сделал сразу год назад, а изготовили их на заводе тож давно, так и лежали без дела, …шоб було… другими словами. Ан нет, пригодились все таки!

Насадку-грибок пришлось делать с двух установок с промежуточной стальной оправкой

Дальше финишная обработка детали, здесь ничего примечательного.

Первый опыт использования этого центра показал:

1. Мои опасения по поводу неповоротливости центра из-за (предположительно) повышенной массы не оправдались. Он охотно вращается при небольших поверхностях касания,даже при малых диаметрах пятна касания.

2. Мои опасения по поводу невозможности доступа резца к детали в краевых положениях — не оправдались ( пока во всяком случае)Но детали разные бывают, сейчас сложно предугадать все случаи.

3. Точность обработки детали с использованием центра, меня удовлетворила. Замеры обработанной детали длиной 100 мм и Ф10мм с обоих концов показали одинаковую величину. Но по этому пункту вопрос. Подскажите, пожалуйста, какие тестовые действия и замеры надо совершить, чтоб знать всю подноготную этого центра ( ну без фанатизма конечно, в хоббийных габаритах)

Приношу свои извинения за качество некоторых фот. Поздно заметил,что объектив на телефонном фотике пальцами залапал. Вот изображение и поплыло. Чтоб сильно не загружать эту тему, не стал сюда выкладывать чертежи( скажем …чертежики…, делал их для себя и ГоСтов машиностроительных особо не соблюдал)Если вруг заинтересует кого, можно поработать над вопросом ( имею ввиду скриншоты с CADовских файлов)

Меня очень интересует мнение уважаемой публики по поводу сего девайса. Есть ли ошибки в изготовлении, какие, как можно было избежать? Интересует все!