Возможные проблемы при пайке

При наличии определенного быстро нарабатываемого навыка пайка обеспечивает хороший контакт. Немногочисленные проблемы легко выявляют визуально. К таковым относятся:

- слабый прогрев соединяемых компонентов или т.н. холодная пайка – припой приобретает характерный тусклый цвет, механическая прочность контакта падает, он быстро разрушается;

- перегрев компонентов – припой вообще не покрывает поверхности, т.е. соединение фактически отсутствует;

- перемещение соединяемых компонентов до полного затвердевания припоя – видимый резкий разрыв в пленке затвердевшего припоя, соединение отсутствует.

Устранение этих дефектов осуществляют повторной пайкой.

Флюс для пайки паяльником

Флюс это вспомогательное вещество, необходимое для освобождения поверхностей спаиваемых деталей от окислов и лучшему растеканию припоя по поверхности металла при пайке. Без применения флюса выполнить паяльником качественную пайку практически не возможно.

При приготовлении наиболее популярных флюсов для пайки электрическим паяльником, применяется канифоль. Ее получают из древесины деревьев хвойных пород, в основном сосны. При температуре около 50°С канифоль размягчается, а при 250°С начинает кипеть.

Канифоль не устойчива к воздействию атмосферной влаги – гидролизуется. Она состоит на 85-90% из абиетиновой кислоты. Если не удалить остатки канифоли после пайки то происходит окисление места пайки. Многие этого не знают и считают, что канифоль для металла безвредна. Кроме того, впитывая воду из атмосферы, канифоль увеличивает свою проводимость и может нарушать работу электронных устройств, особенно высоковольтных их цепей.

Популярные флюсы для пайки электрическим паяльником

| Наименование флюса | Состав % от общего объема | Область применения флюса | Способ приготовления флюса | Удаление остатков флюса |

|---|---|---|---|---|

| Канифольные не активные флюсы | ||||

| Канифоль светлая | Канифоль светлая — 100 | Пайка меди и ее сплавов легкоплавкими припоями | Готов к использованию | Спиртом или ацетоном, кистью |

| Спирто-канифольный | Канифоль — 20 Спирт — 80 | Пайка меди и ее сплавов легкоплавкими припоями в труднодоступных местах | Растворить в этиловом спирте порошок канифоли | |

| Глицерино-канифольный | Канифоль — 6 Глицерин -14 Спирт — 80 | Герметичная пайка меди и ее сплавов легкоплавкими припоями в труднодоступных местах | Растворить в этиловом спирте порошок канифоли, затем добавить глицерин | |

| Канифольные активные флюсы | ||||

| Канифольный хлористо-цинковый | Канифоль — 24 Хлористый цинк — 1 Спирт — 75 | Пайка цветных и драгоценных металлов, ответственных деталей из чёрных металлов | Растворить в этиловом спирте смешанные порошки канифоли и хлористого цинка | Ацетоном, кистью |

| Канифольный хлористо-цинковый (флюс паста) | Канифоль — 16 Хлористый цинк — 4 Вазелин — 80 | Пайка повышенной прочности цветных и драгоценных металлов, ответственных деталей из чёрных металлов | Смешать порошки канифоли и хлористого цинка с техническим вазелином | |

| Кислотные активные флюсы. | ||||

| Хлористо-цинковый | Хлористый цинк — 25 Соляная кислота — 1 Вода — 75 | Пайка деталей из чёрных и цветных металлов | Кислоту медленно вливают в посуду до ¾ ее высоты с кусочками цинка, когда перестанут выделения пузырьки водорода, флюс готов | Промывка водой или раствором питьевой соды в воде, кистью |

| Канифоль — 16 Хлористый цинк — 4 Вазелин — 80 | Флюс паста. Пайка повышенной прочности цветных и драгоценных металлов, ответственных деталей из чёрных металлов | Смешать порошки канифоли и хлористого цинка с техническим вазелином | ||

| Канифоль — 24 Хлористый цинк — 1 Спирт — 75 | Пайка цветных и драгоценных металлов, ответственных деталей из чёрных металлов | Растворить в этиловом спирте смешанные порошки канифоли и хлористого цинка | ||

| ФИМ | Ортофосфорная кислота (плотность 1,7) — 16 Спирит этиловый — 1,6 Вода — остальное | Пайка меди, серебра, константана, платины, нержавеющей стали, черных и других металлов | Кислоту медленно вливают в посуду и затем добавляют спирт | Промывка водой, кистью |

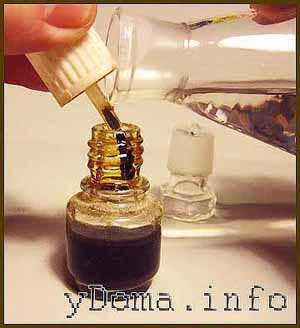

Флюс на основе спирта и растворителей требуется хранить в герметичной таре, иначе жидкость быстро испарится. Очень удобна для этих целей бутылочка от маникюрного лака. Всегда и кисточка под рукой, которой удобно наносить флюс на место пайки. Такую бутылочку практически в любом доме можно найти. Еще ее достоинство, кисточка и закрутка не растворяются спиртом и растворителем. Перед наполнением флюсом обязательно нужно тщательно вымыть бутылочку и кисточку от лака. Если лак сильно застыл, то налить ацетона и оставить. Через время лак растворится.

В бутылочке я и приготавливаю спирто-канифольный флюс. Сначала через воронку из бумаги насыпаю порошок канифоли и затем заливаю спиртом. Легко налить спирт в узкое горлышко бутылочки, если прикоснуться горлышком бутылки со спиртом к кисточке, предварительно смоченной в спирте. Лить нужно очень медленно и ни одной капли не прольете. Со временем спирт испаряется и флюс становится густым. Тогда нужно его разбавить спиртом до требуемой консистенции.

В качестве флюса я часто использую не документированный флюс аспирин (ацетил салициловая кислота), который применяют в качестве лекарства. С помощью его, можно без предварительной подготовки, залудить медные и стальные поверхности. На основе аспирина легко готовится и жидкий флюс для пайки паяльником, достаточно таблетку растворить в небольшом количестве спирта, ацетона или воды.

Как правильно паять металл

Многие могут спаивать провода и радиодетали, но не каждый паял металл. В этой статье я максимально коротко и с примерами изложу принцип пайки металла.

Введение

Начнём с общих представлений о пайке. Пайка это физико — химический процесс получения соединения в результате взаимодействия припоя и спаиваемого металла. Она имеет сходство со сваркой плавлением, но всё же между ними имеются различия. При сварке в месте шва свариваемые детали плавятся, а при пайке паяемый материал не плавится. Так же в отличие от сварки пайка осуществляется при температурах ниже плавления спаиваемого металла. Формирование шва при пайке происходит путём заполнения припоем зазора между соединяемыми деталями, т.е. процесс происходит за счёт смачивания и капиллярного эффекта.

Встаёт вопрос, зачем же пользоваться пайкой, если сварка лучше скрепляет детали. На это есть свои плюсы:

- Пайка более доступна, чем сварка.

- При пайке соединения получается разъёмными.

- Сварке не поддаются маленькие детали.

Пайка — достаточно прочное соединение, если соблюдать технологию.

Оборудование

Для спаивания металла необходимо следующее основное оборудование:

Паяльник. Мощность зависит от размера спаиваемых деталей. Для пайки небольших деталей (жесть, проволока, болтики) сойдёт паяльник ватт на 60, для более крупных — 100 ватт и выше. Я использую 2 паяльника — на 65 и 100 w, для домашних условий это вполне достаточно.

На том, как залудить паяльник я подробно останавливаться не буду, в интернете есть отдельные статьи про это. Скажу лишь основное:

— При первом включении паяльника ему нужно дать обгореть — выставить включённым его на улицу и подождать когда перестанет вонять и дымиться.

— Далее необходимо напильником зачистить жало до блеска, опустить кончик жала в канифоль, потом расплавить им олово.

— Олово должно равномерно покрыть жало. При нагреве жало будет выгорать, его нужно будет затачивать и заново лудить.

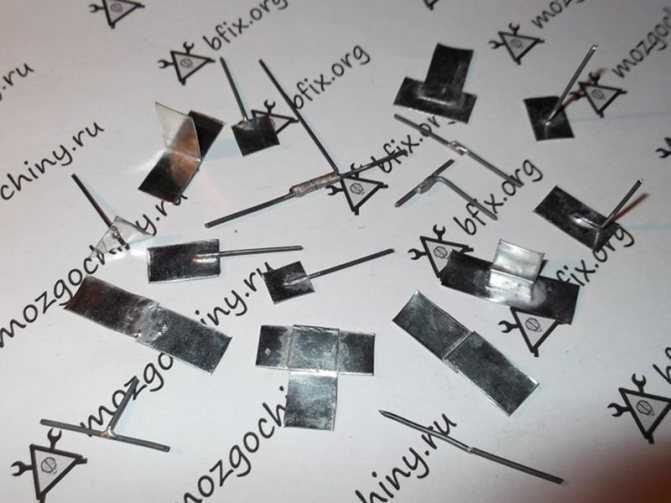

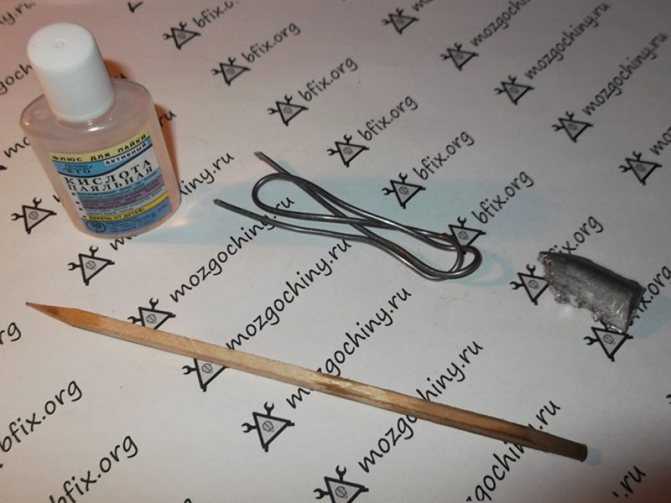

Паяльная кислота и припой. Деревянная палочка используется для нанесения кислоты.

Вспомогательные приспособления. К ним относятся напильник и наждак, необходимые для зачистки паяльника и деталей.

Так же паяльнику нужна подставка. Самое простое что можно использовать в качестве подставки — любой металлический предмет, с которого паяльник не будет скатываться.

Для удержания спаиваемых деталей используются различные инструменты, например тиски и плоскогубцы. Так же детали можно закрепить гвоздиками на доске.

Основы пайки

Давайте теперь разберемся, какие металлы легко поддаются пайке:

Остальные металлы паяют при помощи специальных флюсов и другой технологии. В данной статье эта тема затрагиваться не будет.

С металлами разобрались, теперь приступаем к изучению процесса пайки:

- Зачищаем то место, где будет располагаться шов. Для этого я использую мини шлиф машинку.

- Обезжириваем место спайки, используя ацетон, бензин и т.д.

- Наносим на шов деревянной палочкой паяльную кислоту. Делаем это как можно ровнее, т.к. в дальнейшем ровно по этому место растечётся припой.

- С заранее залуженного паяльника удаляем окислы (если они имеются) и прикасаемся им к палочке припоя. Припой должен лечь на жало ровной каплей. Если этого не происходит, значит паяльник плохо залужен.

- Прикасаемся жалом к месту спайки. Нельзя ожидать, что при первом же прикосновении паяльника произойдет спайка. Для этого необходимо прогревать спаиваемые поверхности до температуры плавления припоя. Тепло от паяльника передается на спаиваемое место не сразу. Жесть, проволоки и другие тонкие части прогреваются довольно быстро, но не моментально. На прогрев толстых материалов нужно сравнительно много времени.

- Для спайки тонких частей надо довольно медленно вести паяльником, передвигая его дальше, когда припой растечется и зальет шов. При спайке толстых предметов приходится относительно долго держать паяльник на одном месте и ждать, пока прогреются спаиваемые поверхности и припой растечется по шву.

- Проведя паяльником на некоторое расстояние, двигают его немного назад, затем снова вперед и опять назад, до тех пор, пока припой не разольется ровной и чистой дорожкой. По мере израсходования припоя, его набирают с палочки. Набирать много припоя не следует, особенно, если спаиваемые поверхности ровно и плотно соединены; избыток припоя приведет к образованию натеков.

- По окончании пайки необходимо смыть остатки кислоты водой. Если кислота плохо смывается, используйте мыло. Не смытая кислота приведёт к окислению металла.

Лучше всего обучаться пайке на белой жести. Её не нужно зачищать, но необходимо обезжиривать. При наличии жира кислота не смачивает поверхность жести. Ниже рассмотрены примеры спаивания проволок и жести. Для обучения можно повторить всё это.

Виды припоев для ремонта кузова

- Существуют разные типы припоев. Для ремонта кузова чаще применяются мягкие (легкоплавкие) припои. Они продаются в виде стержней, длинной 45 см, разной толщины. В целом, они классифицируются как припои с содержанием свинца и без содержания свинца (lead free). Первый тип припоя применялся много лет из-за его лёгкости использования. Однако он был запрещён в некоторых странах для применения в массовом производстве, по причине вреда здоровью и окружающей среде. Однако, свинцовый припой, по-прежнему используется частными лицами и его можно встретить в продаже. Многие мастера предпочитают использовать именно свинцовый припой.

- На припое указывается соотношение его компонентов (олова, свинца). Традиционный припой для кузова состоит из 30% олова и 70% свинца. Может содержаться дополнительный компонент, к примеру, 74% свинца, 25% олова и 1% сурьмы. Свинец опасен для здоровья. Чтобы его применять, требуются средства защиты, и нужно учитывать меры безопасности. Однако его легче использовать. Он дольше остаётся мягким после нагрева (в диапазоне от 180 до 260 градусов по Цельсию). Это облегчает его нанесение и разравнивание. Этот припой легко наносится на вертикальные и горизонтальные поверхности. После затвердевания свинцового припоя, его не рекомендуется обрабатывать шлифовальной машинкой, так как образуется очень токсичная пыль. Так, его обычно обрабатывают специальным кузовным напильником, а на завершающей стадии бруском с крупнозернистой шлифовальной бумагой вручную. Если всё же применяете шлифовальную машинку, то нужно использовать только крупный абразив, чтобы не было взвеси из мелкой пыли. Остатки свинца после шлифования нужно сразу утилизировать.

Припой с содержанием свинца (Pb 74%), олова (Sn 25%) и сурьмы (1%).

- Припой может иметь разное соотношение свинца и олова (70/30, 60/40 или 50/50). Припой с более низким содержанием свинца также используется при ремонте кузова, но имеет низкий диапазон пластичности (от 183ºC до 188ºC), поэтому его сложнее использовать. Припои с таким соотношением обычно применяют на горизонтальных поверхностях, так как они быстро становятся жидкими и могут стекать. Прилипание у всех свинцовых припоев примерно одинаковое и зависит от правильности подготовки поверхности.

- Как альтернатива припою со свинцом был разработан более безопасный припой без содержания свинца. Во всех припоях без содержания свинца, олово является главным компонентом. Другим компонентом может быть серебро, медь, индий или висмут. Большинство припоев без свинца имеют либо более высокую, либо более низкую точку плавления, чем у свинцового припоя. Для ремонта кузова наиболее распространён припой без свинца, состоящий из олова и серебра (94% олова и 6% серебра или 96% олова и 4% серебра). Он имеет более высокую стоимость. Припой без свинца примерно равен по характеристикам традиционному припою со свинцом с соотношением 50/50 (свинец/олово). Такой припой имеет более высокую точку плавления (221°C). После нагрева, он остаётся в мягком состоянии менее продолжительное время, чем свинцовый припой, что усложняет его выравнивание. При застывании получается более твёрдым и хрупким. Его сложнее обрабатывать напильником. Преимущество в том, что его можно обрабатывать шлифовальной машинкой, так как он не образует токсичной пыли. Хотя, не нужно забывать про респиратор. Дополнительным преимуществом припоя без свинца является более высокая прочность на разрыв.

- Припой, применяемый в электронике, обычно состоит из 60% олова и 40% свинца. Он может содержать флюс в центре. Флюс с канифолью, часто используемый с таким припоем, не способствует адгезии к стали, а флюс с кислотой может действовать хорошо. Такой припой лучше применять только для пайки маленьких отверстий, так как его диапазон пластичности очень маленький.

- Для работы с кузовами из алюминия используется другой тип припоя (с содержанием олова и цинка).

Материалы для спаивания металла

Классический вариант спаивания жести требует наличия припоя, содержащего олово и другие химические элементы, флюс, а также паяльника с шилом.

Согласно рекомендациям, применять следует припой марок ПОС 40, ПОС 30 и ПОСС 4-6. Это обусловлено химическими свойствами материалов в процессе пайки оловом. Каждый из припоев может содержать несколько элементов, среди которых олово, сурьма, мышьяк, медь и висмут. Данные припои отличаются от других сопротивлением срезу за счёт содержания примесей. К примеру, ПОС 40 содержит 40 % олова, 2% сурьмы, по 0,05 – 0,1% оставшихся элементов. Также это повышает сопротивление разрыву шва после пайки. При понижении олова в составе повышают сурьму. Но бывает и так, что пайка предусматривает наличие такого компонента как свинец (ПОС 90). В случае оцинкованного материала ситуация другая.

Спаивание железа предусматривает наличие флюса. По сути, он является растворителем и химическим окислителем. Во время пайки благодаря этому элементу не происходит окисление. Также обеспечивается смачивание металла железом для лучшего качества шва. Популярными флюсами для металла выступают соляная кислота и канифоль. Последняя активно применяется в радиотехнической промышленности. Иногда используется хлористый цинк и борная кислота.

Выделить наиболее подходящий флюс для спаивания деталей из жести не выйдет, так как каждый из них даёт положительный результат. Если необходимо растворить густые жировые вещества, применяют хлористый аммоний. Зачастую для данной процедуры делают смеси из вышеперечисленных компонентов.

Важную роль в процессе пайки с оловом играет применяемый инструмент, которым обычно выступает паяльник. Согласно рекомендациям его мощность должна быть более 40 Вт. Желательно применять электрический паяльник. В этом случае пайка будет удобна, а швы в результате получатся прочными и надёжными. Сразу следует заметить, что без надобности оставляться инструмент в нагретом виде не стоит во избежание пожара, а также ухудшения свойств ручки. В промышленности применяются паяльные станции, стоимость которых превышает в несколько раз классическое оборудование, но изделия имеют различные насадки, а также дополнительные элементы (подставка, датчик температуры и т.д).

Конструктивной

Этот вид сталей характеризуется наличием хрома, применяемого в качестве легирующей добавки. Благодаря хрому сталь приобретает необходимые механические характеристики.

Однако наличие этого легирующего компонента существенно затрудняет процесс пайки, так как на поверхности конструкционных сталей образуется довольно прочная и с трудом разрушаемая плёнка окисла.

Припаять сталь с добавкой хрома можно, применяя активный флюс, содержащий кислоты. Кроме этого, для получения качественного результата, используются специальные приспособления, создающие защитную атмосферу в зоне осуществления пайки.

Кроме этого, стальную поверхность, подготовленную для пайки, покрывают слоем порошка, содержащего металлические компоненты. Этот защитный слой предотвращает окисление стальной поверхности и выгорание легирующих элементов в процессе нагревания.

Зачем нужен кислотный флюс

К металлам относятся вещества большой активности. Многие из них легко и быстро окисляются в присутствии воздуха. Образующиеся оксиды под действием атмосферной влаги превращаются в гидроксиды.

Смесь продуктов окисления хорошо заметна на железных изделиях после хранения на воздухе. Называется она ржавчиной. Другие металлы также покрываются оксидным слоем, который не позволяет ничего припаять к изделию.

Справиться с проблемой помогают кислотные флюсы, самым простым их которых является паяльная кислота. Под этим названием собраны несколько разных однокомпонентных или сложных составов, многие из которых можно приготовить своими руками.

Читать также: Почему искрит дрель при работе

Особенности работы с оцинкованными изделиями

Пайка оцинковки оловом по чисто технологическому процессу от предыдущей ничем не отличается. Но есть в технологии свои тонкие нюансы, которые сказываются на качестве конечного результата.

Нельзя паять оцинковку припоями, в состав которых входит большое количество сурьмы. Это вещество при контакте с цинковым покрытием создает непрочный шов.

В качестве флюса лучше использовать борную кислоту и хлористый цинк. Если сами изделия уже были залужены оловом в процессе производства, тогда в качестве флюса можно применять канифоль.

Когда производится соединение оцинкованного железа (листового) и проволоки, то последнюю надо согнуть под прямым углом, чтобы увеличить площадь контакта двух изделий.

В остальном процесс проводится точно также

Кстати, неважно, проволока была изготовлена из оцинковки или обычной стали

Есть еще несколько важных позиций, которые надо учитывать в процессе пайки оцинкованных изделий. Если для пайки железа используются припойные стержни на основе олова и свинца, то для них лучше добавлять флюс на основе хлористого цинка и хлористого аммония. Соотношение 5:1 соответственно.

Припой на основе олова и кадмия требует едкого натра в качестве флюсовой добавки.

Если между собой соединяются оцинкованные изделия из железа, в состав защитного слоя которых входит более 2% алюминия, то применяется припой на основе олова и цинка. А в качестве флюса используют соляную кислоту и вазелин (стеарин).

В независимости от того, какие детали или узлы соединяются пайкой, необходимо после окончания процесса и остывания шва промыть место стыка водой, чтобы удалить остатки флюса.

Технология процесса

Осуществляют соединение жестяных деталей в соответствии со следующими этапами:

- зачистка деталей;

- нанесение флюса;

- подготовка паяльника и лужение;

- пайка;

- обработка сформированного соединения бензином.

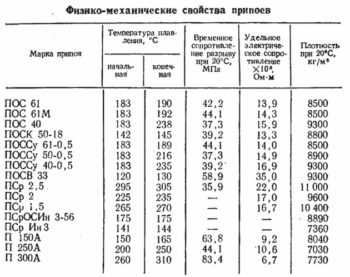

Свойства различных марок припоев.

Свойства различных марок припоев.

Очистить соединяемые места можно механическим способом. В этих целях следует использовать наждачную бумагу или металлическую щетку. В случае наличия серьезных загрязнений, которые не удается удалить простыми методами, можно воспользоваться растворителями.

Если же и такой способ окажется недейственным, тогда следует прибегнуть к помощи соляной кислоты.

Затем приступают непосредственно к соединению. Листы железа подносят друг к другу на три десятых миллиметра. Края деталей необходимо обработать флюсом

Важно не забыть очистить жало паяльника перед работой. Выполнить такую зачистку можно с помощью простой наждачной бумаги

Теперь проводится этап лужения. С помощью отмеченного выше ПОСа осуществляется обработка краев изделия. Это необходимо для покрытия их поверхности слоем олова, выполняющего защитные антикоррозионные функции.

Все подготовительные процедуры готовы и можно спаять две детали между собой. Жало паяльника подносится непосредственно к стыку, и с помощью оловянного припоя формируется соединение.

Важно понимать, что пайка железа оловом – процесс, требующий соблюдения техники безопасности

В связи с этим следует придерживаться основных мер предосторожности. Руки должны быть защищены специальными перчатками

Руки должны быть защищены специальными перчатками.

Не стоит забывать и о подставке под паяльник, чтобы исключить вероятность повреждения рабочей поверхности в результате соприкосновения разогретого жала со столом или подручным инструментом.

На первый взгляд данная процедура может показаться достаточно простой. Однако все не так просто

Относиться к ней следует с должным вниманием. Ведь даже незначительные ошибки в пайке могут привести к формированию шва низкого качества, не отвечающего ожидаемым требованиям

Советы по правильной и прочной пайке металлов

Работая со сталью или другими металлами необходимо придерживаться базовых правил безопасности, а также знать некоторых нюансов пайки.

Как нагревать и охлаждать металл

Важный шаг перед началом работы — подготовка заготовок. И здесь необходимо знать наверняка, какой сплав вы будете спаивать или проверить его самостоятельно:

- Посмотрите, как реагирует металлическая заготовка на нагрев паяльником или горелкой. Как быстро образуется оксидная пленка на поверхности. Об этом лучше знать заранее и наверняка, иначе последующая работа будет проходить в спешке.

- Подготовленные и закрепленные детали лучше всего прогревать постепенно. Следите, чтобы на металле не появлялось перегретых очагов. Область пайки должна быть прогрета равномерно по всей площади.

- Не прогревайте только стыковочный шов, работайте также по площади возле стыка. Чаще всего нужно прогреть 0,5 — 2 см в зависимости от целей пайки и габаритов соединяемых элементов.

- Используйте только те паяльники или горелки, которые выдают рабочую температуру плавления припоя.

- Не охлаждайте готовый шов при помощи холодной воды или других жидкостей. Дайте металлу «отдохнуть» и равномерно остыть несколько минут на открытом воздухе.

- Спаянные заготовки снимайте из тисков или струбцин только после полного остывания припоя.

https://youtube.com/watch?v=DcdXUvZRChw

https://youtube.com/watch?v=k40A1iczJW4

Типы нагревателей

Выбор типа нагревателя зависит от размеров и толщины запаиваемых стальных элементов. Если необходимо выполнить пайку стальной проволоки или тонких листов, то можно воспользоваться паяльником с хромоникелевым или керамическим нагревателем, подобрав соответствующую мощность, или же паяльником без нагревателя, который можно разогреть горелкой или на обычной газовой плите. Если необходимо выполнить пайку толстых листов стали, то для нагрева придется воспользоваться газовой или бензиновой горелкой. Во время работы паяльника, на жале будет образовываться окисление, которое будет снижать температуру паяльника.

Для очистки можно воспользоваться либо простой наждачной бумагой, либо специальным очистителем, например, ST-40. Если наконечник паяльника покрыть припоем, то это обеспечит более широкий диапазон теплопередачи и повысит эффективность пайки.