Что еще надо знать?

Когда планируется отпиливать все без сколов с одной стороны, допустимо применять пилки и с верхним, и с нижним расположением зубьев. Большинство мастеров отдает предпочтение небольшим пилкам с прямыми зубчиками. Такие приспособления меньше откалывают материал, но при этом работают вполне прилично. После спила лучше всего обрабатывать торцы натянутым на ровные бруски наждаком. Если нет готового мелка подходящей расцветки, можно смешать разные мелки, подобно краскам в палитре художника, и получить новый цвет.

Чтобы резать без ошибок и притом быстро, надо всегда учитывать фирменную маркировку. Общеобязательного стандарта обозначений пока нет, однако почти все фирмы строго следуют разработанной специалистами Bosch классификации. Или, по крайней мере, указывают ее вместе с собственными сокращениями и терминами. Для нарезки дерева и изделий на его основе неплохо подходят пилки формата CV (иногда обозначаются как HCS).

Некоторые надписи говорят о том, в каком режиме инструмент работает оптимально:

basic — простое полотно, позволяющее сделать чистый рез высокого качества;

speed — приспособление, зубья которого разведены (это позволяет пилить быстрее);

clean — полотно, которое не разводили (обычно дает наиболее чистый разрез).

Если заготовка относительно толстая, предпочтительно пилящее полотно с большими резцами, которые не разводили, — тогда уход от вертикали будет минимален. Продольный (по отношению к волокнам) разрез чаще всего делают косозубыми пилками. Для поперечного лучше подойдет прямое полотно. Когда планируется сделать заготовку для мебели, целесообразно выбирать пусть менее производительный, зато более точный инструмент. Так как большинство пилок, выпускаемых сейчас, режет материал при втягивании, заготовку надо будет обрабатывать с изнанки.

Методы распила ЛДСП без сколов

Распиловка ЛДСП на больших предприятиях по деревообработке производится на специальном форматно-раскроечном станке. Небольшие мастерские, производящие мебель, тоже приобретают такой, но стоит он дорого, поэтому, как домашний инструмент нецелесообразен. Если возникает вопрос, как распилить ЛДСП без сколов, то в качестве альтернативных методов для резки можно выбрать пиление с помощью ножовки, циркулярки, фрезы для ЛДСП или электролобзиком.

С применением ножовки

Пилить ДСП без сколов ручной ножовкой непросто также, как пилить ЛДСП лобзиком. Хотя это дешёвый и доступный способ.

Сначала нужно линию распила прорезать ножом, провести гвоздём или шилом, а после этого наклеить малярный скотч, для защиты верхнего ламинированного слоя. Затем под углом в 30 градусов аккуратно, сильно не нажимая, разрезать материал. Выбранная пилка ножовки должна быть с мелкими зубьями, чтобы срез был максимально ровный.

Ножовка может оставить повреждения, что устраняется при помощи ленточной шлифмашинки, выставленного перпендикулярно, для последующего кромкооблицовывания.

На конечном этапе стоит обработать срезы наждачной мелкой бумагой и закрыть гибким профилем.

Электролобзиком

Часто для раскроя ЛДСП применяют электролобзик. Основное условие, чтобы аккуратно отрезать плиту – зубья маленького размера.

Электролобзик дисковую пилу заменить не сможет, т. к. его в основном используют в качестве режущего инструмента для небольших участков плит. Работать им нужно без сильного нажима, плавно и не слишком быстро. Если распиловщик ЛДСП не имеет опыта, то с обратной стороны могут появляться небольшие сколы, однако с практикой качество и внешний вид распила будут улучшаться.

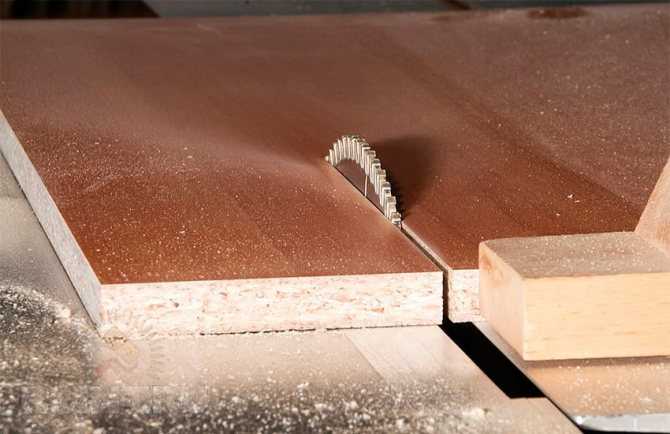

Циркулярной пилой

Если возникает вопрос, чем пилить ДСП и какой инструмент выбрать, то вполне подойдёт циркулярка. Её ещё часто называют дисковой пилой. Это дисковый инструмент, закреплённый на столе. Многие интересуются, каким диском для циркулярной пилы пользоваться. Циркулярный диск понадобится с мелкими зубьями. Нарезка получается более качественной, чем при использовании лобзика.

Для большей точности стоит разметить направляющие, а также не работать на слишком больших оборотах.

Распил форматно раскроечным станком

Применение распиловочного станка гарантирует аккуратность распила и полное отсутствие сколов. Такие станки используются на производстве и считаются специализированным оборудованием.

Его основные составляющие:

Каретка. Допускает движение подвижного стола, но плита закреплена в нужном положении.

Пильный узел. Имеет два плоских диска из металла: первый делает предварительное подпиливание, второй – распиливает окончательно насквозь.

Станина. На неё полностью опирается механизм

Устраняет вибрацию и добавляет устойчивость, что важно для качества среза.

Три рабочих стола: 1-й: расположение узла. 2-й (подвижный): подача плит для распила. 3-й: поддержание отпиленных частей.

Виды распилочных станков зависят от времени непрерывной работы:

- лёгкие – 5 ч;

- средние – не более 10 ч;

- тяжёлые – не больше 20 ч.

При настройке станка имеют значение: глубина реза; положение плиты; угол распила.

Распил происходит следующим образом:

- плита неподвижно фиксируется к столу (подвижной каретке);

- заготовка позиционируется по размерной линейке и запускается пильный узел;

- когда диск наберёт нужную скорость, стол будет двигаться вперед вместе с плитой-заготовкой и попадать на него.

Применение форматно-раскроечных станков целесообразно для массового производства, а не для единичных случаев. Для разового самостоятельного использования вы вполне подберете инструмент попроще или закажите распил специалистам.

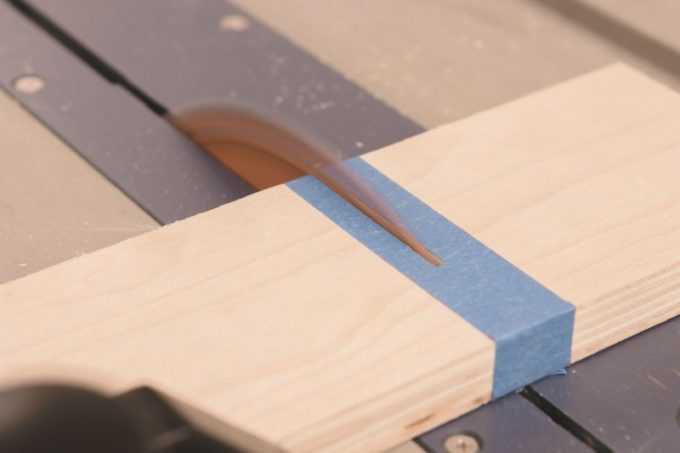

Пиление с подрезанием

Распил с подрезанием выполняется так:

- шина – линейка фиксируется к плите с помощью струбцин на линии разметки;

- по линии предварительно производится рез с одной стороны глубиной около 0,1-0,3 см;

- далее с другой стороны плита разрезается окончательно насквозь.

Если всё сделать аккуратно, то никаких сколов не появится.

Цель обзора

- Довести до расчетливого руководителя все аспекты выгодной работы на дорогом высокотехнологичном станке;

- предложить начинающему предпринимателю лучшие версии подходящего оборудования;

- помочь неопытному рабочему разобраться в видах и моделях форматников, тонкостях их настройки и безопасной эксплуатации.

Какой материал в рамках вашей деятельности, чаще всего предполагается обрабатывать на форматно-раскроечном станке?

Poll Options are limited because JavaScript is disabled in your browser.

Для начала приведу основные характеристики, на которые нужно обращать при выборе и примерные значения.

| Характеристика | Значение | Для кого |

|---|---|---|

| Ориентация рабочего стола | Вертикальная | Для торговых точек, чтобы в ограниченных условиях осуществлять транспортный рез листовых древесно-композитных материалов. |

| Горизонтальная | Для мебельного производства, где недопустимы сколы и погрешности в размерах деталей. | |

| Длина пропила, мм | до 3 000 | Для небольшого цеха, в котором кроят щит массива и ЛДСП на индивидуальные заказы. |

| от 3 000 | Для организации, специализирующейся на серийном производстве корпусной мебели из ЛДСП. | |

| Глубина пропила (вылет диска), мм | до 50 | Для фирмы, которая постоянно работает с одной разновидностью древесно-плитных материалов. |

| более 50 | Для компании, под задачи которой необходимо раскраивать мебельный щит, фанеру, любые древесно-композитные плиты. Не только поштучно, но и пакетами. | |

| Скорости вращения пильного диска | одна | Для организаций, которые пилят однотипные материалы. |

| более одной | Для цеха, где кроят разные по плотности и составу плиты. | |

| Габариты рабочего пространства станка, м2 | до 9 | Для компактных помещений производственных структур малого бизнеса. |

| свыше 9 | Для просторных цехов мебельных компаний. | |

| Конструкция ходовой системы каретки | шариковая | Для распила 3-5 листов ДСП в день. |

| роликовая | Для раскроя 20 и более листов за смену. | |

| Рабочая настройка положения дисков | ручная | Для компаний, которым не критичен низкий темп работы |

| электронная | Для организаций, силами которых ведётся поточное производство корпусной мебели и столярных изделий. |

В процессе поиска оборудования, обращайте внимание на ширину каретки. При прочих одинаковых технических характеристиках, следует выбирать станок с наиболее широкой поверхностью каретки

Это связано со сравнительно лучшим распределением нагрузки на подвижные части конструкции форматно-раскроечного станка. Благодаря чему получило распространение справедливое мнение: чем шире каретка, тем меньше расходов на настройку и продолжительнее сроки безаварийной работы.

| Модель | Характеристика | Средняя цена, руб. |

|---|---|---|

| 1. | Простой и надёжный станок с самой практичной кареткой в классе бюджетного оборудования. Ремонтопригоден, без проблем с запчастями – ремни и подшипники можно подобрать даже в каталоге автозапчастей. Новый или б/у идеален для раскроя под единичные заказы. Для поточного производства слабоват. | 155 000 |

| 2. | При способности работать с полноформатным листом ЛДСП, эта модель занимает самую небольшую площадь среди прочих форматно-раскроечных станков. Пильный узел подаётся в полуавтоматическом режиме, рез под углом невозможен. «Живые» б/у модели. | 220 000 |

| 3. | Самый доступный и наиболее «сырой» полноформатный станок из числа нового брендового оборудования. Выделяется простотой конструкции и простейшим обслуживанием. Требует постоянного контроля за положением опорных и состоянием подвижных элементов. Не для поточного производства. Цена б/у моделей явно завышена. | 400 000 |

| 4. | Лидер по всем показателям на вторичном рынке круглопильного оборудования. В мебельный цех или столярную мастерскую эту модель можно брать несмотря на самую высокую цену за б/у форматник. И даже приобретая новый станок, вы получаете проверенное временем оборудование – базовая версия почти полвека модернизируется производителем. Учитываются не только новые технологии, но и пожелания конкретных заказчиков. Поэтому у него нет слабых мест. | 450 000 |

| 5. | Самый безопасный – пильный диск останавливается через 0,005 секунды, после касания зубьями открытого участка кожи оператора. Самый дорогой – после каждого срабатывания защитного механизма, диск и ответственные элементы подлежат замене. | 850 000 |

Часто задаваемые вопросы

1. Чем лучше всего смазывать подвижные элементы каретки для стабильно плавного хода?

Крайне редко и преимущественно для оборудования с шариковыми системами хода каретки, производитель рекомендует специальную смазку, на которой не собираются пыль и опилки. «Веретёнка» и «Индустриальное» не могут использоваться в качестве достойной альтернативы, потому что пыль на них сбивается до густой консистенции.

Решением будет только разборка каретки и физическое удаление всего мусора. Категорически запрещено смазывать систему аэрозолями типа «WD». Потому что это основная причина, из-за которой отклеиваются уплотняющие резиновые вставки. В подавляющем большинстве случаев, узлы форматно-раскроечных станков в смазке не нуждаются. Их достаточно просто продувать струёй сжатого воздуха.

2. Возможно ли настроить форматку самостоятельно?

Да, если это станок с ручным управлением. Причём, у большинства бюджетных моделей наблюдение за точностью установок должно осуществляться постоянно. Из-за чего самостоятельная подстройка может потребоваться достаточно часто (вплоть до ежедневной коррекции). А каждый вызов специалиста существенно увеличивает сроки окупаемости станка.

На деле, процесс этот не самый сложный. С ним справится даже начинающий оператор, у которого нет опыта проведения подобных работ. Для ускорения процесса, и правильного выполнения процедуры настройки необходимо заранее определить положение всех точек регулировки и подготовить подходящий инструмент. Подробнее о принципах, приспособлениях и простейших способах точной регулировки механических систем рассказывается в видеоролике:

Настройку работы электронных блоков следует доверить сервисмену с необходимым диагностическим оборудованием.

3. Какие пилы подходят для форматника?

Особо внимательно следует отнестись к эксплуатации восстановленных пильных дисков (повсеместно сбываются вместе с б/у станками). Перегретые, с нарушенной геометрией; заточенные без использования высокоточного узкоспециализированного оборудования – всё это потенциальная угроза качеству раскроя.

Новые диски подбираются в соответствии с заданными размерами (Ø внешний, Ø посадочный) и особенностями обрабатываемого материала. Нюансов много, каждый из них в обязательном порядке отражён в каталогах производителей оснастки. На основании общих принципов соответствия особенностей зубьев свойствам обрабатываемых материалов, формулируются обобщающие правила:

- зубья с положительным наклоном рабочей грани – лучше прочих подойдут для обработки массива;

- с отрицательным наклоном – подходят для ламинированных древесно-стружечных плит и алюминия;

- чем больше зубьев на диске, тем чище рез твёрдых материалов.

4

На что обратить внимание при выборе «no name» или б/у станка?. Сложно устраняются, потому и не допустимы: люфты в каретке, нарушения целостности и геометрии рабочих поверхностей

Сложно устраняются, потому и не допустимы: люфты в каретке, нарушения целостности и геометрии рабочих поверхностей.

Не следует игнорировать комплектацию. Здесь неприятным сюрпризом будет то, что для моделей снятых с производства, не то что дополнительное оборудование, даже родные элементы из базового набора найти будет непросто.

Хорошо, если при сопоставлении предполагаемой нагрузки и паспортных данных станка, становится очевидным запас потенциала (высокая мощность, большой диапазон оборотов диска и пр.).

Преимущества форматно-раскроечных станков

Вообще базовым представителем такого рода станков и выполняемых работ является обычная циркулярная пила. Но циркулярки не способны на сегодняшний день выполнять задачи современных производств и не отвечают потребностям рынка. Рынок диктует свои условия и поэтому с ростом популярности плитных материалов появились потребности в более серьезном оборудовании.

Как известно, в России очень распространены МДФ и ДСП, а для работы с этими материалами обычные циркулярные пилы уже не годятся.

Главные достоинства станков форматного раскроя:

- Крупноформатная рабочая зона;

- Устойчивость;

- Направляющие механического типа, позволяющие делать идеальный распил;

- Применение высокопрочных материалов при изготовлении станков;

- Гарантия надежности блоков управления или управляющих элементов;

- Встроенные системы защиты от перегрева исполнительных элементов или двигателей;

- Увеличенное рабочее время станка.

Минусы:

- Высокое энергопотребление;

- Сравнительно крупные размеры.

Фигурный раскрой

Криволинейные поверхности заданной конфигурации получить в домашних условиях еще сложнее, при этом придется дополнительно потратиться еще на приобретение фрезера, который поможет избавиться вам от сколов и зазубрин, образовавшихся, когда вы будете резать ДСП.

Цена на ручной фрезер может значительно колебаться, в зависимости от фирмы-производителя, мощности, наличия дополнительных функций. Если вы не планируете заниматься производством мебели профессионально, то целесообразно приобрести недорогую модель.

Для раскроя ДСП нужно выполнить следующие шаги:

- разметив на листе ДСП контуры необходимой детали, выкраиваем ее электролобзиком, стараясь пилить отступая всего на пару миллиметров от намеченной косильной лески реза;

- изготавливаем из ДВП или фанеры шаблоны проектного радиуса и тщательно зашлифовываем им торцы наждачкой;

- приложив шаблон к отделываемой детали, зажмем его струбцинами и обработаем ручной копировальной фрезой с подшипником, убирая лишний материал ровно до намеченной косильной лески.

При этом безразлично, какая фреза (с двумя или четырьмя ножами применяется). Единственное условие – ножи должны по всей высоте захватывать обрабатываемую толщину среза. После обработки остается только наклеить на деталь кромку. Как это делается – смотрите на

Правила распиловки

Перед тем как пилить, выбирают метод, а также аксессуары и инструменты.

Вспомогательные приспособления:

- скотч;

- малярная лента;

- карандаш, линейка;

- наждачная бумага.

Инструменты:

- ножовка;

- фрезер;

- циркулярная пила;

- шина;

- лобзик;

- станок для распиловки.

Как пилить ДСП без сколов пошагово:

- На торцевую часть ДСП нанести точки. Заранее нужно определить какой тип раскроя будет производиться – прямолинейный или фигурный. Техника распила у них отличается.

- Соединить точки в линию и наклеить сверху липкую ленту. Пилить ДСП с ламинированным покрытием желательно с использованием клеящей ленты. Она уменьшит трещины при раскрое, так как деревянная плита подвергается сильному давлению с повышением температуры.

- Распилить доску. Аксессуар устанавливают под нужным углом, чтобы добиться предельно ровных краев. Процесс должен происходить плавно, ритмично и без сильных надавливаний.

- Неровности и края, в случае необходимости, обработать напильником и рашпилем. Края можно обклеить шпоном, соответствующего цвета. Это обеспечит их защитой и будет выглядеть красивее.

Только после расположения всех необходимых инструментов на столе, можно приступать к распилу.

Чем нельзя распиливать

ЛДСП нельзя пилить с помощью углошлифовальной машины, которая также называется «болгаркой». При работе с этим инструментом велика вероятность травматизма, особенно при применении дисков большого диаметра. Также можно получить травму, когда с инструмента снимается защитный кожух.

Основные правила

Особенностью ламинированного ДСП является то, что материал имеет твердое защитное покрытие, которое представляет собой многослойную пленку из бумаги со смолой, спрессованную под действием высокой температуры и давления. Толщина ламинированного слоя у ЛДСП невелика, но она надежно защищает материал от воздействия влаги и механических повреждений. Распиловка ЛДСП представляет собой сложность, связанную с тем, что под действием режущего инструмента ламинированный слой растрескивается, тем самым ухудшая эстетический внешний вид листа. Ширина сколов невелика, но устранить их бывает не всегда возможно.

Чтобы резка материала была выполнена аккуратно и качественно, необходимо придерживаться следующих правил:

чтобы зубья пилы не повредили ламинированный слой материала, на линию распила приклеивают клейкую монтажную ленту;

для облегчения процесса пиления острым лезвием ножа необходимо процарапать слой ламинации до достижения слоя из щеп, при этом направление лезвия должно проходить по касательной, относительно поверхности материала;

полотно пилы в процессе пиления важно держать под острым углом 30 градусов относительно поверхности заготовки;

при использовании электроинструмента работы выполняют на низких скоростях;

на готовой детали необходимо сделать срез тонкого слоя ламинированной части под углом 45°;

после распила кромку заготовки обрабатывают напильником по направлению от периферии к середине;

после того как край среза будет обработан напильником, его закрывают самоклеящейся накладной меламиновой полосой, либо это может быть кант в виде буквы С или Т.

Инструменты для реза и механика их работы

Если не брать в расчёт стационарные станки для распила, альтернатив для ручной работы не так много. Из доступных инструментов можно предложить циркулярные и маятниковые пилы, в простонародье именуемые торцовками и электролобзиками. Также возможно выполнение достаточно качественного реза с помощью УШМ, на которую установлен пильный диск по дереву с победитовыми зубьями. Но это не самый эффективный и, к тому же, далеко не безопасный вариант.

В процессе резки любым типом электроинструмента рабочие органы движутся с очень большой скоростью, и потому механика обработки остается как бы за кадром. Однако её понимание — ключ к получению чистой кромки без сколов. Самый простой принцип положен в основу работы маятниковых пил. Рез осуществляется при прямом движении полотна пилки, при этом величина удаляемых фрагментов полностью зависит от величины зуба и его разводки.

Сколы появляются из-за неоднородности обрабатываемого материала, в частности из-за твёрдой корки ламинированных листовых материалов или по той причине, что волокна цельного дерева имеют разную плотность. Сколы могут образоваться с разных сторон изделия в зависимости от формы зуба, усилия подачи и скорости движения рабочего органа. При работе с лобзиком появление сколов обусловлено либо из-за того, что зубья вырывают крупные фрагменты с изнаночной стороны, либо по причине продавливания верхнего слоя, при котором он не срезается, а выламывается крупными фрагментами.

Работа зубцов циркулярного диска во многом похожа на лобзик за тем лишь исключением, что их движение направлено строго в одну сторону, и они двигаются с очень высокой скоростью. Также значимым фактором является направление (угол) приложенного усилия: если пила лобзика движется строго перпендикулярно поверхности, то циркулярка режет под произвольным углом, зависящим как от диаметра диска, так и от толщины детали. Это может играть на руку: косое погружение зуба способствует более аккуратному вырезанию стружки, но с обратной стороны из-за движения режущих кромок по касательной могут вырываться достаточно крупные фрагменты. Само собой, циркулярной пилой получится выполнить только прямой рез.

Качество спила ламинированного ДСП

Вспомогательная информация.

Станки для раскроя листовых материалов

Категория:

Деревообрабатывающие станки

Станки для раскроя листовых материалов

Далее: Станки для смешанного раскроя

Конструкция станков. Для обрезки мебельных щитов с четырех сторон и раскроя листовых материалов используют станки ЦТЗФ-1 и ЦТЗФ-2.

Плиты размером 1850X3750 мм раскрывают на станке ЦТМФ с программным управлением, а форматную обработку щитовых деталей выполняют на станках ЦФ2.

Станок форматно-обрезной трехпильный ЦТЗФ-1 состоит из сварной станины с двумя рельсовыми направляющими, закрепленными на стойках рамы.

На направляющих установлена каретка с распиливаемым материалом. Сбоку станка имеется пульт управления, гидростанция и гидропривод. На траверсе смонтированы два продольных суппорта с пилами и поперечный суппорт с пилой для поперечного пиления.

Суппорты позволяют опускать или поднимать пилы маховичками в зависимости от диаметра пил и толщины распиливаемой пачки плит. Продольные суппорты на траверсе на заданную ширину выпиливаемых деталей устанавливают вручную с помощью рукоятки через цепную передачу.

Подача суппорта поперечного резания вдоль траверсы осуществляется от гидромотора через систему блоков тросом.

Рис.

Каретка

Устройство, приводящее в движение подвижный стол. Каретка — ключевой элемент станка. От её типа и качества зависит точность реза (примерно 0,1 мм на 1 м распила). Причем однажды настроенная каретка должна сохранять точность не один год!

Каретки форматно-раскроечных станков бывают двух видов:

— роликовые; — шариковые.

Какая лучше? Сами производители не скажут Вам в точности, так как у каждого типа свои преимущества.

Роликовые каретки дают большую точность и выдерживают большие нагрузки, поэтому подходят для тяжёлых, много работающих станков, но и стоят дороже. Шариковые каретки менее долговечны, но дешевле, и больше подходят для малых производств.

Важен и материал каретки, обычно это прочный и лёгкий алюминиевый сплав. Есть «бюджетные» роликовые каретки, где ролики не полностью металлические, а частично из пластика. Срок службы такой каретки ниже. Хотя при правильной эксплуатации каретка прослужит свыше гарантийных 5-6 лет.

На какие параметры обращать внимание при выборе станка:

- — тип и длина каретки: от первого зависит точность распила и долговечность оборудования, от второго — длина пропила, то есть максимальный размер детали, которую Вы сможете распилить – обычно 3200 мм;

- — диаметр пилы: от него зависит высота пропила, то есть максимальная толщина заготовки;

- — мощность двигателя, от которой зависит производительность, и установленная мощность станка, то есть сумма мощностей основной и подрезной пил.

Дополнительные полезные опции форматно-раскроечных станков:

— наличие защитной системы аспирации – станок оборудован устройством, которое, как пылесос, в процессе работы улавливает и отсасывает опилки. Эта опция очень важна для Вашего здоровья, так как дышать мельчайшими опилками вряд ли полезно!

— наличие пневматического прижима пилы также важно для безопасности работы. Заготовка надёжно фиксируется, благодаря чему, во-первых, пальцы не попадут под пилу; во-вторых, повысится точность распила

У современных моделей мебельных станков есть ещё немало разных опций, однако перечисленных для успешной работы на небольшом производстве вполне достаточно.