Процесс изготовления стана

Прежде чем начинать работы по изготовлению ручной линии производства профнастила, необходимо запастись следующим набором инструментов:

- Сварочный аппарат;

- Болты, гайки и швеллера;

- Металлические трубы и уголки;

- Петли и шарниры.

Все компоненты с легкостью можно найти в любом строительном магазине по сравнительной низкой цене

Однако прежде чем приступать к непосредственному изготовлению, важно хорошо разобраться со схемой, на основании которой и будет собираться станок

Подготовка заготовок

Конструкция самодельного листогиба состоит из нескольких элементов: основания устройства, прижима и пуансона, на котором будет крепиться ручка-рычаг. Сначала необходимо подготовить основание. Для этих целей лучше всего взять швеллер – легкий и, в тоже время, прочный металлический профиль, имеющий П-образную форму.

Длина такого основания – не более 500 мм для металла маркировкой №8, которая обозначает расстояние между внешними гранями швеллера. Аналогичный профиль должен выбираться и для изготовления прижима, однако здесь будет достаточно швеллера №5. При этом следует учитывать и тот факт, что прижим должен быть немного короче основания – хотя бы на 50-70 мм.

Крайне серьезно следует подойти и к выбору материала для пуансона – элемента конструкции, с помощью которого и будет осуществляться штамповка металла. Для него предпочтительнее выбирать металлический уголок №5. Из такого же уголка будут выполнены и щечки листогиба, представляющие собой боковые стороны изделия.

Далее, на расстоянии 30 мм от концов основания высверливаются два отверстия, диаметром около 8,5 мм. Именно в них впоследствии будут установлены винты струбцины для того, чтобы закрепить конструкцию.

Процесс сбора конструкции

Подготовив все компоненты, можно приступать и к непосредственному сбору изделия. Изначально и основание, и пуансон складываются воедино и зажимаются в тисках для того, чтобы избежать перекоса. Однако для того, чтобы облегчить дальнейшую установку крепежных элементов, по торцу пуансона рекомендуется снять фаску длиной около 30 мм и параметрами 7х45°.

Далее на ось пуансона необходимо надеть щечки, закрепить которые можно посредством сварки или с помощью нескольких саморезов. Однако прежде чем окончательно монтировать прижим, рекомендуется провести несколько пробных гибок тонкого листа металла. После этого, при необходимости, корректируется положение щечек, и они привариваются к торцам основания.

Как осуществить сборку

В процессе установки участвуют следующие компоненты:

- Струбцина – крепежный элемент, позволяющий надежно фиксировать листогиб на поверхности;

- Щечки, являющиеся ограничителем длины металла;

- Непосредственно основание;

- Металлический уголок, с помощью которого будет крепиться конструкция;

- Прижимная балка;

- Ось пуансона, с помощью которой будет осуществляться его движение;

- Сам пуансон.

Завершающий этап – стационарное крепление прижима, в котором рассверливаются отверстия размером около 8,5 мм. После этого прижим крепится к основанию болтами, а шероховатости спиливаются с помощью болгарки. Сделать это необходимо для того, чтобы избежать появления неровностей и шероховатостей на готовом изделии.

Особенности и требования к материалу

Есть несколько разновидностей профнастила, при изготовлении которого применяют различное сырье. Например, большой популярностью пользуется металлический профнастил.

Его делают из стали, применяя холодный метод проката.

Для конструкций, которые будут применяться на улице, например, для штакетника, можно сделать листы, покрытые дополнительно защитным покрытием – эмалью, полимерами, волокном.

Каждый вид сырья дает свою толщину листа.

В случае со сталью, мы можем получить качественный профнастил, который также можно оцинковать для повышения прочности и устойчивости к агрессивной среде.

Если делать листы совсем без покрытия, то материал быстрее изнашивается. Поэтому можно сказать, что большую роль играет не только сам станок, но и сырье.

При этом температура в помещении также играет большую роль: оно должно быть отапливаемым, без резких перепадов. Температуру выбираем не ниже 4 градусов.

Если планируется постоянно производить такой материал, то лучше сразу приготовить и помещения для хранения рулонов, сухие и теплые.

Источники

- https://fabricators.ru/article/stanok-dlya-izgotovleniya-proflista

- https://BusinessMan.ru/new-kak-vybrat-oborudovanie-dlya-proizvodstva-proflista.html

- https://vlg-cm.ru/izdeliya/stanok-dlya-proflista.html

- https://Vproizvodstvo.ru/oborudovanie/oborudovanie_proizvodstva_profnastila/

- http://met-all.org/oborudovanie/prochee/stanok-dlya-proizvodstva-profnastila-proizvodstvo-proflista.html

Производство профнастила оборудование

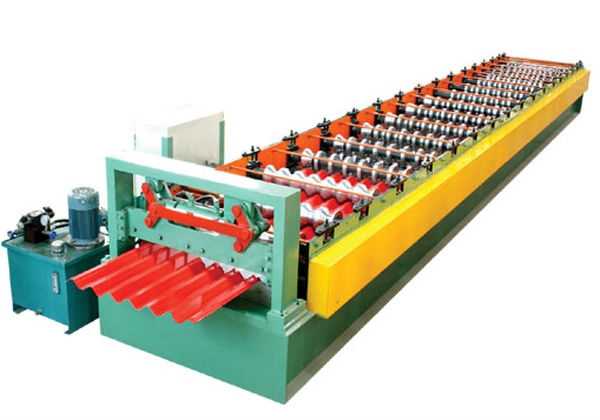

Оборудование для производства профилированного листа может комплектоваться просечными электромеханическими ножницами, рольгангами или штабелерами, а также системой автоматического управления, оборудованной сенсорным пультом. Некоторые изготовители оборудования для профнастила дополняют комплект измерительным зажимным устройством, столом и ножницами для резки кромок, устройством для сбора и удаления отходов.

Схема линии производства профнастила.

В составе стандартной линии производства профлиста имеются:

- Консольный разматыватель рулона исходного сырья – оцинкованного листа с покрытием (грузоподъемность этого механизма может достигать 10 т).

- Прокатный стан для выполнения профилировки гладкого листа (оптимально иметь одновременную схему прокатки со скоростью не менее 22 м/п в мин).

- Гильотинные ножницы с ножами имеющие форму профиля листа.

- Приемное устройство для готовой продукции.

- Автоматизированная система, управляющая производственными процессами.

Кроме указанного оборудования, для организации производства профнастила потребуется отапливаемое помещение, в котором есть кран-балка и выполнено ровное покрытие промышленного пола.

http://masterprofnastila.ru/youtu.be/3YDsDWZTkQ0

Консольный разматыватель рулона, грузоподъемностью до 10 тонн, предназначается для выполнения размотки металла из ленты и его подачи в прокатный стан производственной линии. Устройство оборудуется автоматикой, позволяющей контролировать провисание петли материала между прокатным станом и непосредственно размотчиком.

Прокатный стан является основным элементом и главным механизмом в комплекте оборудования для производства профнастила. Именно с его помощью происходит получение заданного профиля из гладкой заготовки. В своем составе стан имеет рабочие прокатные клети, которые и выполняют последовательную гибку профлиста. Кроме рабочих клетей, на общей раме находятся заправочная клеть, кабели управления, питания и электроприводы.

Гильотинные ножницы предназначаются для отрезания полученного профилированного листа в назначенный оператором размер. Геометрия ножей ножниц полностью повторяет геометрию изделия, что обеспечивает качественный разрез без загибов и заусенцев. Для обеспечения высокой жесткости всей конструкции ножницы монтируются на единой с прокатным станом раме.

Приемное устройство предназначено для формирования пачек готовой продукции. Длина данного элемента линии зависит от вида профнастила.

Автоматизированная управляющая система связывает в единую сеть все устройства линии, контролирует ее работу, возникновение внештатных и аварийных ситуаций и обеспечивает управление всем комплексом с центрального операторского пульта.

http://masterprofnastila.ru/youtu.be/h9EjVpVOs4g

В целом же вложение финансовых средств в производство профнастила, по мнению многих экспертов вполне экономически оправдано. Так как спрос на этот материал в ближайшие годы будет неуклонно расти. Следовательно, и рынок сбыта данной продукции будет только увеличиваться. Но для того чтобы достойно конкурировать на этом рынке, необходимо использовать только качественное производственное оборудование, которое сможет производить материал отвечающий всем установленным стандартам. Конечно, в целях экономии можно приобрести оборудование для производства профнастила БУ, но в этом случае стоит внимательно изучать предложение и его техническое состояние, так как многие производители, обновляя производственный парк, выставляют на продажу станки находящееся на грани выработки своего ресурса. Эти же рекомендации относятся и к оборудованию для производства профнастила из Китая. Среди заслуживающих внимания экземпляров иногда встречаются и откровенные имитации известных марок, не имеющих ничего общего с оригинальными станками.

Что кому?

Подведем итог – какой кому листогиб лучше подойдет:

- Самодельщику-любителю – гибка подручными средствами, как описано, или самодельный ручной, если есть запас металлохлама и желание повозиться.

- Мастеру-универсалу на приработке, которому время от времени перепадают заказы по жести или кровле – самодельный ручной наподобие описанного плюс, если есть некоторый избыток средств – зигмашинка.

- Кровельщику или жестянщику – профессионалу, имеющему стабильный поток заказов – фирменный ручной с зигмашиной.

- Для массового производства профнастила, стандартных элементов кровли или листовых металлоконструкций – специализированное промышленное оборудование соответствующего назначения.

Технологические особенности производства профнастила

Технология производства профнастила состоит из нескольких этапов, на каждом из которых требуется своё оборудование и своя особенная оснастка. К тому же технологические особенности связаны как с масштабом предпринимательской деятельности, так и с видами используемого станочного оборудования.

Различают два технологических способа изготовления изделий: одновременный и последовательный. При первом способе все гофры листа прокатываются одновременно, за один проход через профилирующие валы. А при последовательном способе гофры на лист накатываются за несколько проходов. Последовательный способ характеризуется низкой производительностью, так как при нём время на изготовление одного листа значительно больше, чем при одновременном способе.

Если учесть, что станок для одновременного проката значительно меньше по размерам, чем оборудование для последовательного проката, то первый способ значительно экономит производственную площадь. К тому же последовательный способ не даёт того высокого качества проката, которое достигается при одновременном способе. При последовательном прокате возможны мелкие нарушения геометрии изделия и другие дефекты.

Рассмотрим производственные этапы работы линии по производству профнастила:

- Рулон листового проката помещается на устройство для размотки. Заправочная клеть прокатного стана фиксирует начало листа и производит его дальнейшую подачу с нужной скоростью. Непрерывной лентой лист поступает на устройства формирования профиля.

- В программу компьютера линии вводятся данные о форме и длине листов. Ширина при этом остаётся неизменной, а вот длина может изменяться в зависимости от заказа. Она ограничивается лишь условиями перевозки и требованиями заказчика.

- Стан для профилирования листа содержит несколько валов, которые имею наборы прокатных роликов. Именно эти ролики и обеспечивают заданную форму профилирования материала – ширину и высоту гофр. Листовая лента, проходя между роликами, получает ту форму, которая введена в программу станка. Автоматизированная линия производства имеет то преимущество, что благодаря одновременному прокату всех гофр листа получается настил высокого качества, он не имеет дефектов.

- Обрезка листов по длине производится специальными ножницами гильотинного типа по мере поступления профилированного материала на стол обрезного станка. Станки для резки профнастила работаю по принципу пресса.

- Укладывание в пачки и упаковка листов происходит на приёмном столе. После этого товар отправляется на склад готовой продукции.

Все технологические операции нацелены на то, чтобы усилить продольную жёсткость металлического листа, при этом возрастает и его несущая способность

Особенно это важно в силу тех обстоятельств, что в производстве используется очень тонкая листовая сталь. Толщина листов обычно находится в пределах от 0,45 до 1,2 мм

А вот нагрузки на сооружения, где используется этот материал, нередко значительны. Если это кровля, то на неё действуют ветровые и снеговые нагрузки, а на панели заборов из профнастила оказывают большое давление ветры.

Следует тщательно подойти к выбору помещения

Помимо всех требований, предъявляемых непосредственно к оборудованию, надо учитывать и нюансы, связанные с выбором помещения, в котором будет происходить производство строительного материала. Необходимо, чтобы пол был ровным. К нему будет крепиться разматыватель посредством использования анкерных болтов.

Температура в помещении не должна превышать четырех градусов тепла. Если данный параметр не будет соблюден, то в лакокрасочном покрытии начнут появляться трещины. Соответственно, и качество листа будет плохим.

Также необходимо учитывать, что в помещении должно быть установлено специальное устройство для подъема груза. Надо выделить площадь, на которой будет находиться сырье для будущего строительного материала. Соответственно, должно быть выделено и место, где будет храниться уже готовая продукция.

Виды линий для производства

Профнастил, используемый для кровли, отличается от стенового высотой волны и толщиной стали. При одинаковых технических характеристиках листа, толщина стали отвечает за износостойкость. То есть, лист меньшей толщины прослужит более короткий срок.

Создание ребер жесткости и покрытие полимерными материалами больших партий профнастила производится промышленным способом. Малые количества изготавливаются во многом на частных предприятиях. Линии по производству профнастила состоят из нескольких станков, расположенных в помещении последовательно, чтобы ускорить работу. Рулонная сталь располагается здесь же. При недостатке площади — в отдельном складском помещении рядом, сокращая время подачи к станку.

Объемы производства определяют установленные мощности.

Автоматизация изготовления

Прокатка профлиста

Прокатка профлиста

Наиболее продуктивной выступает автоматизированная линия производства профнастила, верстаты, выстроенные поэтапно, управляются сенсорным способом. Разматывающий механизм подает рулонную сталь на прокатный станок для профнастила с направляющими трапециевидными валиками, механизмом обрезки и сбора отходов материала.

Валики установлены двумя каскадами, по мере продвижение лист под усилием приобретает нужную профильную высоту. Профнастилы производятся методом холодного либо горячего проката. Основное предпочтение производители среднего звена отдают холодному прокату профнастилов, не требующему дополнительной установки для разогрева полосы. Производство происходит при температуре не ниже четырех градусов. Готовый профилированный лист подается на гильотину, раскраивающую рулон согласно заданных стандартов.

Качество жесткости и размеров профнастилов контролируется специальными измерительными приборами, установленными в конце производственной линии. Укладка и упаковка готовых металлопрофильных листов выполняется здесь же.

Передвижное оборудование

Строительные организации, выполняющие заказы на возведение арочных перекрытий, ангаров обязательно включают в свой арсенал передвижное оборудование для профильной обработки металла. Станок, занимающий минимум площади и несложный в транспортировке, используется для создания деталей конструкции из профлиста непосредственно на объекте. Технология позволяет сохранить время на грузоперевозки и позволяет изготовить детали требуемой конфигурации в короткий срок. Передвижные установки дают дополнительную экономию на возведении опорных конструкций здания.

Особенности работы с самодельным ручным станком

Даже если вы опытный мастер, работать на сделан собственноручно сделанном станке следует очень аккуратно, поскольку любая неисправность в любом компоненте механизма может привести к травматизму в процессе его использования.

При этом нельзя забывать и о технике безопасности, работая с предельной осторожностью, особенно в тому случае, если для разрезания металла используется гильотина. Таким образом, собственноручно собранный станок для профнастила готов

Принцип его действия очень простой:

Таким образом, собственноручно собранный станок для профнастила готов. Принцип его действия очень простой:

- лист заготовки помещается на стол;

- с помощью специальной планки заготовка фиксируется на столе;

- используя ручной рычаг, устанавливается оптимальный угол подачи материала в прокатные валы;

- на выходе готовый лист должен свободно перемещаться по столу.

Чтобы не получить никаких производственных травм, при работе с таким станком необходимо постоянно придерживаться правил техники безопасности.

Станок, на котором производится профнастил, является очень опасным оборудованием, поскольку на нем есть множество режущих и колющих компонентов, которые могут нести опасность для оператора. Поэтому работать на станке позволяется только в защитной одежде и очках.

Таким образом, обладая навыками работы с металлическими материалами, даже своими руками можно сделать механизм для прокатки профлиста, который будет обеспечивать достаточно высокое качество получаемой продукции. Главное, не допускать никаких ошибок при его сборке, а также помнить правила безопасного использования листогибочного оборудования.

https://www.youtube.com/watch?v=T6D9C6nxu_8

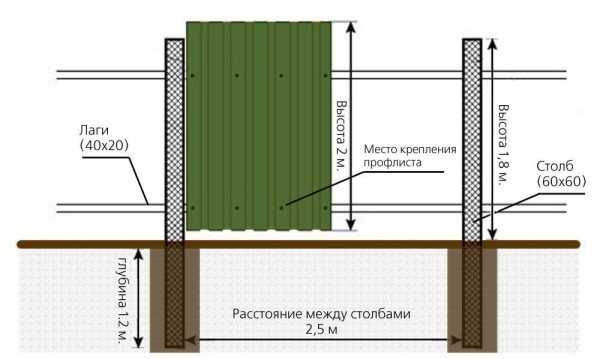

Конструкция с металлическими столбиками

Самое простое изготовление — забора со столбами из металла, вкопанными в грунт. Использовать можно трубы круглого или квадратного сечения, но удобнее работать с квадратными — профилированными.

Конструкция забора из профнастила со столбиками

Длинна столбов берется в зависимости от желаемой высоты забора, плюс добавляется от 1 до 1,5 метров на заглубление в грунт. Закапывать в грунт необходимо ниже глубины промерзания грунта. Для каждого региона грунт промерзает на разную глубину, но в Средней полосе России это около 1,2 м. При определении глубины, на которую закапываете трубы, лучше перестраховаться и сделать лунки глубже. Иначе силы зимнего пучения стойки просто вытолкнут, и ваш забор повалится (смотрите фото).

Недостаточное заглубление опорных столбов привело к тому, что забор покосился

Для столбов обычно берут профилированную трубу сечением 60*60 мм с толщиной стенки 3 мм. Расстояние между столбами — от 2 до 3 метров. Чем больше толщина профлиста, тем реже можно ставить столбы. Если грунт тяжело копается, есть смысл делать расстояния больше, в противном случае можно сэкономить на закупке металла — чем тоньше, тем дешевле и разница в цене существенная.

Лаги для забора из профлиста делают из профильной трубы 40*20 или 30*20 мм. Второй вариант — деревянные бруски 70*40 или около того. При использовании древесины экономится значительная сумма, но дерево быстрее пропадает, к тому же его коробит от влаги. Скорее всего через несколько лет вам придется лаги менять, и будут они уже металлическими. Но как эконом-вариант на несколько лет пойдет.

Забор из профнастила на деревянных лагах

Делая забор из профнастила своими руками с деревянными лагами, не забудьте тщательно обработать древесину антибактериальным составом (например, Сенеж Ультра). Лучше это делать в ванной — погружать бруски минут на 20 в раствор полностью. Так они будут служить дольше.

Количество лаг зависит от высоты забора. До 2-х метров — достаточно двух, от 2,2 до 3,0 метра нужны 3 направляющие, еще выше — 4.

Оборудование для производства профнастила (Линия для профнастила (профлиста) или станок)

Компания «Профоборудование-Л» является одним из безусловных лидеров отечественного рынка разработчиков и производителей профилегибочных и нестандартных станков для обеспечения самых различных производственных циклов и выпуска разнообразной продукции. 15 лет непрерывной работы и безостановочного совершенствования технологий, конструкций и производства позволяют нам выпускать исключительно качественные, энергоэффективные и производительные линии для профнастила.

Преимущества приобретения линии для производства профнастила в компании «Профоборудование-Л»

Как только что было сказано, занимать уверенные позиции на рынке оборудования для профнастила нам помогает огромный опыт и самые высокие требования к качеству выпускаемых станков.

Станки для производства профлиста нашего предприятия имеют отличную производительность – в среднем на одной линии можно производить от 25 до 30 метров профлиста за одну минуту. Такая производительность обеспечивает высокую рентабельность оборудования для профлиста и очень короткие сроки показателя ROI – возврата инвестиций.

Безусловно, в качестве одного из важнейших преимуществ нашего предприятия является также и наличие собственного конструкторского бюро, в котором работают профессионалы самого высокого класса. Это благодаря именно их труду мы можем производить высокотехнологичное, эффективное и одновременно с этим не слишком дорогое оборудование для производства профнастила и прочие станки.

Также мы, как ответственный и добросовестный производитель, занимаемся разработкой, производством и продажей не просто разрозненных производственных агрегатов — мы поставляем линии для профнастила «под ключ».

Производственная линия для профлиста состоит сразу из нескольких электрических и механических узлов, без которых невозможна эффективная организация качественной продукции.

Первым участком производственной цепи является консольные разматыватели рулонной стали на двух опорах грузоподъемностью до 10 тонн и мощностью 5,5 киловатт. Разматыватели оснащены системой плавного спуска и могут работать с рулонами, имеющими внутренний диаметр 500-600 мм.

Следующим элементом линии для профнастила являются ручные дисковые ножницы, которые по желанию заказчика могут оснащаться электромеханическим приводом.

Далее идет непосредственно станок для производства профнастила — профилегибочный стан с моторно-редукторным приводом. Надежные высокопрочные валы диаметром не менее 100 мм обеспечивают качественное профилирование и долговечность стана. Отдельно стоит отметить, что продукция, производимая на наших станках для профнастила, соответствует не только «устаревшему» ГОСТу 24045-94, но и сменившему его стандарту 24045-2016, который предъявляет значительно более жесткие требования к качеству профилированного листа. В частности, к точности геометрической формы каждого профиля. Также на линии (станке) для профнастила устанавливается система автоматического управления, которая позволяет осуществлять производство не только в ручном, но и в автоматическом режиме.

Приемное устройство на линии также может оснащаться электромеханическим приводом. Кроме того, по желанию заказчика дополнительно может быть поставлено и установлено устройство для декоративно-защитного ламинирования профлиста и специальная загрузочная тележка, оснащенная гидравлическим подъемником с возможностью передвижения по рельсам с использованием электромеханическим приводом.

После ее установки и запуска всего поставляемого оборудования вам не придется дополнительно докупать ничего, кроме сырья — прокатного рулонного металла. После чего можно приступать к производству профилированного стального листа.

По всем вопросам, касающимся приобретения и эксплуатации оборудования для производства профнастила, обязательно звоните в офис нашей компании.

Грамотные, компетентные и неизменно доброжелательные сотрудники предприятия всегда готовы предоставить вам любуюдополнительную информацию и еще больше рассказать о достоинствах линий для производства профнастила.

Нашей стратегической задачей является не сиюминутная денежная выгода, а долговременное и плодотворное сотрудничество. Поэтому мы берем на себя весь цикл гарантийного и сервисного обслуживания производимого оборудования, обеспечивая его бесперебойную работу в течение длительного времени.

Торсионный станок

Предназначен для перекручивания разлисных деталей. Имеет следующие узлы сборки:

- Каркас (основание, опорная рама);

- Подвижный и статистический зажимы (тиски);

- Рукоять для проворачивания (скручивания). Чем она длинее, тем меньше нужно прилагать усилий. С другой стороны, ничто не мешает подключить к подвижному зажиму электродвигатель, чтобы не скручивать металл вручную!

![]()

Принцип работы торсионного станка

Стальная балка станет основой будущего станка. К одной стороне следует приварить лист стали, на который при помощи болтов и гаек крепятся тиски. Чтобы в будущем металл не выскакивал во время работы станка к нижней и верхней части тисков крепятся пластины.

На другую сторону балки крепятся ролики, на которые будет смонтирована рабочая поверхность станка. В дальнейшем, на противоположный конец следует закрепить еще одни тиски с подвижными элементами и проследить, чтобы конструкции на двух сторонах располагались на одном уровне.

Далее следует закрепить стальную ручку, прикрепить редуктор, двигатель и штурвалы, после чего выполнить стальной защитный кожух для готовой конструкции, оборудованной подвижным и неподвижным блоками.

Как выбрать оборудование для производства металлических профилей

Так как все процессы осуществляются в автоматическом режиме, особое внимание следует уделить выбору производственного оборудования. На этом этапе у начинающего предпринимателя не должно возникнуть каких-либо проблем — поставщики предоставляют широкий ассортимент оборудования

При оснащении цеха следует обращать внимание на мощность, производительность, комплектацию и стоимость аппаратуры. Автоматизированное оборудование для производства металлического профиля включает разматыватель, отрезной и профилегибочный станки и рабочий стол. Это основные станки, участвующие в непосредственном изготовлении изделий. Для полной автоматизации производственных процессов потребуется погрузчик и кран-балка.

Финальные стадии производства

Станок для производства профлиста имеет основной элемент – прокатный стан. Под ним подразумевается рама, обладающая рабочими клетями. Они последовательно изгибают заготовку, формируя из нее профилированный настил. По своим характеристикам прокатный стан может различаться.

Поэтому к выбору оборудования потребуется подойти основательно. Стоит понимать, что такие элементы, как схема прокатки, число рабочих клетей и многие другие, являются достаточно важными. После того как процесс изготовления профлиста будет закончен, необходима резка продукта.

Для этого в самом конце прокатного стана имеются ножницы. По своей форме подобное устройство напоминает форму профилированного листа. В связи с этим удается выполнить разрез без образования заусенцев. Если для прокатного листа будет характерно наличие 19 рабочих клетей, и он будет использоваться для обработки толстого листа, необходимо использование просечных ножниц.

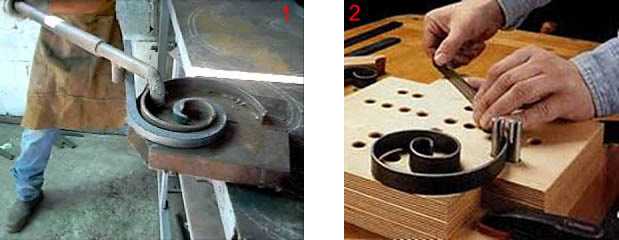

Твистеры

Издавна кузнецы вили завитки вхолодную по шаблону-оправке рожковым рычажным захватом, поз. 1 на рис. Способ это малопроизводительный и не для хлюпиков, но позволяет достаточно быстро и просто делать разнообразные гибочные оправки из обычной стальной полосы: концевой (упорный) рог рычага не дает шаблону податься под давлением заготовки. Серединный (обводной) рог желательно делать скользящим с фиксацией: работа пойдет медленнее, но, особенно в неопытных руках, точнее.

Простейшие приспособления для холодной художественной ковки

Другое простое приспособление для ручной фасонной гибки – прочная доска с опорным штырями – проставками, поз. 2; в качестве них подойдут обычные болты М8-М24. В зависимости от того, насколько вы дружны с домашним тренажером, работать можно с полосой до 4-6 мм. Выгибают полосу на-глаз, работа идет медленно, зато можно выводить узоры вплоть до Ильи Муромца на коне в полном вооружении или Будды в цветке лотоса. Последний, возможно, и совершенно ручной работы: люди, вполне освоившие хатха- и раджа-йогу, способны руками завивать в узор стальные арматурины.

Производство Металл Профиль это:

Большой опыт работы

Компания Металл Профиль производит большинство представленной продукции с 1996 года (водосточные системы с 1998 года), когда она стала лучшей заменой импортной продукции не только по качеству, но и по оптимальному соотношению цена-качество. Это дало возможность заказчикам из России, Беларуси и Казахстана получать продукт мирового уровня по доступной цене.

Материалы

Компания Металл Профиль изготавливает продукцию только из высококачественных материалов (оцинкованная сталь и оцинкованная сталь с полимерным покрытием), которые идеально сочетают в себе прочность, долговечность, стойкость к различным погодным условиям.

Поставщики

Качество продукции — это первостепенная задача для Компании Металл Профиль и добиться его возможно только при наличии качественного сырья. Поэтому среди поставщиков Компании только лучшие в своей отрасли: Tata Steel (Великобритания), ARCELOR (Люксембург), , ОАО «Новолипецкий Металлургический Комбинат», ОАО «Магнитогорский Металлургический Комбинат», ОАО «Северсталь» (Россия) и Angang Steel Company Limited (Ansteel) (Китай), POSCO Coated & Color Steel Co., Ltd (Южная Корея), DONGKUK, DONGBU, DONGSHIN (Корея).

Технология качества и гарантия

Полный контроль качества продукции на каждом этапе производства делает ее наиболее конкурентоспособной, что дает возможность Компании Металл Профиль предоставлять письменную длительную гарантию на весь ассортимент продукции. Современное оборудование, контроль качества входного сырья, выходной контроль готовой продукции, аттестация сотрудников, учет отзывов и замечаний потребителей — для Компании Металл Профиль нигде нет мелочей.

Складирование и упаковка

Компания Металл Профиль немало внимания уделяет качеству упаковки и бережности хранения продукции на своих складах, потому что недостаточно произвести качественный продукт, еще его необходимо качественно упаковать и сохранить. Именно поэтому специалистами Компании разработана высококачественная герметичная упаковка для идеальной сохранности продукции во время транспортировки и ее удобной погрузки и разгрузки на месте монтажа.

* Компания Металл Профиль начала свой путь на рынке строительной продукции из тонколистовой стали в 1996 году