Конструкция самого простого станка, чертежи: как правильно сделать матрицу

Конструирование вибростанка для блоков своими руками начинается с подготовки чертежей. Они содержат графическое изображение, масштабирование, описывают размеры матрицы и остальных деталей.

Примеры чертежей:

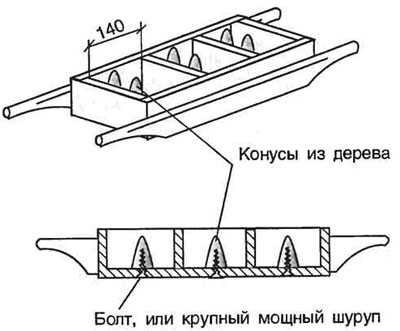

Рис. 1 Чертеж деталей матрицы

Детали:

1 – плоская заготовка матрицы;

2, 3, 4 – поддон;

5, 6, 7 – уголки для укрепления поддона;

8 – перегородка для цилиндров;

9 – образователь пустот (цилиндр);

10, 11 – крышки.

Рис. 2 Чертеж станка для изготовления шлакоблоков

Особенности устройства:

- Форма (матрица) – это основа станка, металлический ящик для закладки бетонно-шлаковой смеси. Стенки матрицы делаются из металла.

- Двигатель располагается на корпусе. При включении электрического питания происходит вибрация за счет смещения грузов внутри матрицы.

- Для облегчения выемки готового блока цилиндр проектируется с небольшой конусностью. Она составит 2-3 мм.

Основной элемент вибростанка – это матрица. Она является шаблоном. Обычно делается матрица стандартных размеров. Ее габариты составляют 400х200х200 мм.

Для изготовления матрицы используют лист металла толщиной 3 мм. Важным условием для производства изделий высокого качества является ровная внутренняя поверхность формы. Сварочные швы делаются снаружи. Чтобы станок служил долго, нужно выбирать прочную, устойчивую к коррозии сталь.

По технологии в шлакоблоке должны быть полости, которые уменьшают вес и теплопроводность изделия. Для образования полостей в форму ставят специальные цилиндры – образователи пустот. Достаточно трех цилиндров диаметром 80 мм. Изготовить цилиндры можно из обрезков стальных труб. Стационарные цилиндры можно заменить пустыми бутылками из толстого стекла.

Производство шлакоблока в домашних условиях

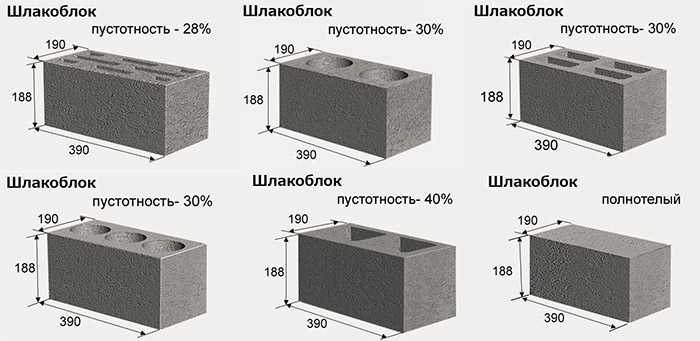

Шлакоблок изготавливается в специальной форме методом виброусадки залитой внутрь бетонной смеси. После застывания материала пустотелость блока составляет около 30%-40% (в зависимости от формы – круглой или квадратной) от общей площади. Образовавшиеся полости не только экономят расходный материал при производстве шлакоблока, но и служат воздушными подушками для звукоизоляции. Так же отлично подходят для армирования кладки, что придает стенам максимальную устойчивость.

Во время изготовления следует учесть, что стандартный размер одного шлакоблока составляет 39 х 19 х 18.5 сантиметров. Это стандарт, общепринятая величина, от которой отталкиваются строители во время проектирования и выполнения расчетов. Поэтому строго соблюдайте параметры во время домашнего производства строительных блоков.

Для производства шлакоблока на собственном станке вам понадобятся:

- цемент (М400, но лучше М500);

- вода;

- угольный шлак;

- гравий (диаметром около 10 миллиметров);

- песок;

- пластификатор (укрепляет и существенно быстрее высушивает блоки за 2-3 дня);

- сетка-сеялка для очистки песка от примесей;

- бетономешалка;

- лопата;

- поддоны, на которых вы будете сушить строительные блоки.

Внимание! При приготовлении бетонной смеси всегда следует контролировать количество воды в составе. Если превысить норму воды на 30%, то бетонное изделие будет слабее ровно в 2 раза!!!. Все составляющие раствора берутся по такой пропорции: 7 частей шлака, по 2 части песка и гравия, по 1.5 части цемента, 0,2% пластификатора и воды

Смесь должна быть влажная и рассыпчатая (кардинально отличается от раствора для кладки кирпича). При сильном сжатии в руке она должна держаться комом, а при падении на землю рассыпаться. В процессе вибрации станка смесь уплотняется и визуально, как будто, выдавливает воду, превращаясь в жидкий раствор. Это естественный процесс вибролитья бетона. Если полученный бетон будет слишком жидким, тогда никакой вибростоек не поможет обеспечить целостность и прочность шлакоблока, который полностью не просохнет, да еще вскоре начнет разваливаться

Все составляющие раствора берутся по такой пропорции: 7 частей шлака, по 2 части песка и гравия, по 1.5 части цемента, 0,2% пластификатора и воды. Смесь должна быть влажная и рассыпчатая (кардинально отличается от раствора для кладки кирпича). При сильном сжатии в руке она должна держаться комом, а при падении на землю рассыпаться. В процессе вибрации станка смесь уплотняется и визуально, как будто, выдавливает воду, превращаясь в жидкий раствор. Это естественный процесс вибролитья бетона. Если полученный бетон будет слишком жидким, тогда никакой вибростоек не поможет обеспечить целостность и прочность шлакоблока, который полностью не просохнет, да еще вскоре начнет разваливаться.

Финансовые расходы на производство 1м3 (71 штук) шлакоблоков при минимальной себестоимости товара:

| Компонент | Количество | Цена за 1кг | Сумма |

| Цемент М400 | 190 | 0,04$ | 7,60$ |

| Шлак | 600 | 0,01$ | 6,00$ |

| Песок | 450 | 0,03$ | 1,35$ |

| Вода | 100 | 0,004$ | 0,4$ |

| Итого: | 15,35$ |

При производстве прочного шлакоблока (для несущих стен) приготавливается полусухая смесь для тонкостенных бетонных изделий. В статье «производство тротуарной плитки» можно детально ознакомиться с процессом приготовления качественной и прочной бетонной смеси тонкостенных изделий.

Примечание. Стоит отметить, что по этой же технологии производятся и керамзитобетонные блоки. Отличается только состав и рецепт приготовления бетона.

Это интересно: Теплоизоляция «Броня» — виды и характеристики утеплителя

Преимущества шлакоблока

Не зря его сравнивают с кирпичом, поскольку только путем этого сравнения можно было подчеркнуть выигрышную цену материала, а также некоторые другие положительные и интересные в строительстве характеристики:

- Очень низкая цена по сравнению с кирпичом.

- Производство шлакоблока не требовало никаких особенных условий и оборудования.

- Строительство дома из шлакоблока занимало меньше времени.

- Себестоимость куба шлакоблока и куба кирпича несравнима.

- Производить шлакоблок можно было просто на строительной площадке, что вообще сводило затраты на стройку в целом к минимуму.

Тем не менее, от шлакоблока стали отказываться по нескольким причинам, и сам шлак стал главной из них — в нем содержалось слишком много вредных веществ, несовместимых с жилыми постройками. Сразу же после производства шлакоблок должен был выстояться не менее одного года (по правильной технологии), а это уже вело к дополнительным затратам. В связи с этими дополнительными расходами применение вредного материала просто себя не окупало, поэтому на последний пункт в технологии попросту закрывают глаза.

https://youtube.com/watch?v=iqXyhvVvPsc

https://youtube.com/watch?v=l-lyUk_VDEA

Изготовление в домашних условиях

Его изготовление при желании можно начать с минимальных капиталовложений. Это будет выгодно, если планируется построить частный дом или хозпостройки, а также производство может обернуться неплохим коммерческим мероприятием. Если заранее составить простой бизнес-план и рассчитать окупаемость проекта.

Подходить к этому надо серьезно:

- создать производственные места для сушки и хранения получаемого материала;

- выделить помещение для установки необходимого оборудования;

- рассчитать затраты на станки и их использование, имеется ввиду потребление электроэнергии и других ресурсов;

- найти поставщиков сырья и потенциальных клиентов;

- продумать рекламу или пиар-ход, чтобы о вашей продукции узнало как можно больше людей;

- нанять работников и установить им зарплату.

Как применяется и какова цена клея для блоков из газобетона, можно узнать из данной статьи.

На видео – технология производства шлакоблока, пропорции:

Процесс производства шлакоблока не представляет ничего сложного, но он трудоемкий, потребуется много физических усилий. Особенно на первых порах, пока производство не будет отлажено.

Каков вес газобетона 1м3, указано в описании к данной статье.

Для формовки шлакоблока нужны подходящие емкости. Их можно сделать самостоятельно или купить в строительных магазинах. Необходимо заранее рассчитать оптимальное количество форм для заливки, чтобы оборудование не простаивало без загрузки. Экономным вариантом является емкость с двумя выпуклостями на дне, которые делают пустоты в получаемом блоке. На прочностных характеристиках материала это никак не скажется, а вот расход раствора значительно снизится. По некоторым данным можно сэкономить на наполнителях более чем 50%.

Следующим приобретением должен быть станок, так званый вибропресс. Не стоит сразу брать дорогой агрегат на много форм. Вначале достаточно ограничиться устройством, которое формует 1-2 блока за цикл. Со временем, когда дело будет поставлено на «широкую ногу», и проявятся все нюансы производства, можно будет купить станок мощнее и производительнее.

Газобетон плюсы и минусы, а так же особенности использования указаны в статье.

Это самый экономный вариант производства шлакоблоков. Вначале из уголков или металлических профилей сваривается фундамент будущего агрегата, а затем к его углам привариваются пружины, на которых закрепляется упомянутый лист, по его краям прикрепляются, с помощью сварки, уголки. Они будут служить бортиками. При расстановке форм с раствором при встряске они будут понемногу двигаться по листу, а бортики будут удерживать их от падения.

Технология получения

Его изготовление начинается с замеса раствора. Это осуществляется в бетономешалке или смесителе. В любом из этих аппаратов на выходе получается нужная смесь. Только при их выборе нужно учесть мощность и производительность.

Опишем все стадии производства:

- Первая. Готовиться бетонная смесь, в ее состав будет входить цемент, вода и гранотсев, при желании добавляется пластификатор. В принципе это приготовление очень схоже с изготовлением обычного песчано-цементного раствора. Если еще не купили аппараты для перемешивания смеси, то надо будет использовать ручной труд. А подходящая емкость для замеса и лопата станут надежными помощниками.

- Вторая. После приготовления состав тут же заливается в формы вибропресса. Смесь, проходя вибрацию, запрессовывается еще и пуансоном, который плотно прижимается к каждой ячейке. Процесс двойного воздействия длится не более 1,5 минуты. После окончания матрица пресса поднимается, а на рабочем столе остается готовый шлакоблок. Благодаря жесткому замесу он не растрескивается при высыхании, и надолго сохраняет свою форму.

- Третья. Во время нее происходит затвердевание готовых изделий. Их выкладывают на специально отведенные места под открытым небом, лучше для этих целей предусмотреть поддоны. Тогда в случае выпадения атмосферных осадков можно накрыть изделия полиэтиленом и закрепить его. В среднем сушка при хорошей погоде занимает 36 часов. Это время можно сократить, если в смесь добавить специальные пластификаторы.

- Четвертая. При помощи грузоподъемных устройств шлакоблоки складируются. Наилучший вариант – многоярусные стеллажи, они значительно сэкономят площадь хранения, а также на них можно произвести пропарку сразу нескольких десятков изделий. После нее улучшается прочность блоков и сокращается время их полного высыхания. Окончательное затвердевание может занять месяц.

Газобетонный блок d500 характеристики и правили применения указаны в статье.

На видео – производство шлакоблоков своими руками:

Технические характеристики

- Шлакоблоки обладают сравнительно низким коэффициентом теплопроводности — от 0,20 до 0,65 Вт/м3 (лучше чем у кирпича). За счет этого их применяют часто не только как конструкционный материал, но и как утеплитель.

- Плотность — от 750 до 1450 кг/м3. От всех прочих видов отличается высокой прочностью — марка от М35 до М125. Параметр нужно учитывать при проектировании коммуникаций, так как он с трудом режется.

- Морозостойкость составляет до 50 циклов замораживания-размораживаниия без появления видимых повреждений.

Достоинства:

- невысокая цена;

- доступность и разнообразие материалов для изготовления, возможность получения изделий с нужным набором параметров, подходящих для конкретных целей;

- польза для экологии — за счет использования отходов металлургической промышленности (шлака), а так же боя кирпича и бетона, остающегося при сносе старых зданий, уменьшается количество свалок строительного мусора;

- огнестойкость;

- не является благоприятной средой для развития грибков, плесени, не подвержен порче грызунами;

- простота монтажа стен.

Недостатки:

- очень высокая степень гигроскопичности — сильно впитывает влагу из воздуха, обязательно требуется надежная облицовка с обеих сторон;

- наличие опасных для здоровья веществ (серы) — для полного их выветривания блоки выдерживают на открытом воздухе не менее года, при покупке необходимо проверять сертификат экологической безопасности;

- из-за необходимости качественной гидроизоляции, облицовки общая стоимость строения незначительно ниже, чем при использовании более дорогих стройматериалов, существенная экономия получается лишь при изготовлении своим руками.

Из шлакобетона чаще строят подсобные, хозяйственные, производственные помещения, гаражи.

О шлаке для производства блоков

Это силикатный отход обработки металлов, его просеивают через сито. Шлак, полученный при сжигании различных видов твердого топлива (уголь, дрова), содержит радиоактивные компоненты, поэтому для строительства жилых помещений его не применяют.

Разновидности шлаков:

- гранулированные (граншлак);

- негранулированные.

Для изготовления строительных блоков отбирают самую крупную фракцию гранулированных отходов, более мелкие (негранулированные) идут на производство асфальта, тротуарной плитки. Цена за 1 тонну материала — от 100 рублей. Различают отходы цветной и черной металлургии (доменные), предпочтительнее второй вариант, так как полученные при обработке цветных металлов стоят дороже.

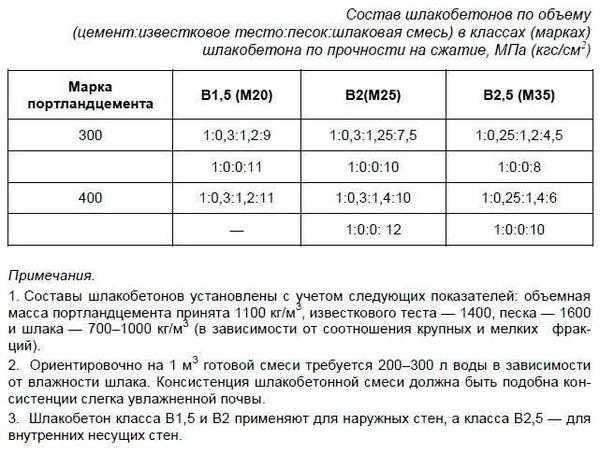

Состав смеси для получения блоков

В качестве вяжущего выбирается цемент марки не ниже М400. Наполнитель либо полностью состоит из шлака, либо смешанный — добавляют в небольшом соотношении щебень (допустимо вторичный), песок обычный или керамзитовый, мелкий керамзит, дробленый кирпич. Пропорции для шлакоблоков: на 8—9 частей наполнителя 1,5—2 части вяжущего. Если цемент марки М500, то его можно брать примерно на 15 % меньше, чем М400.

Шлак обычно составляет не менее 65 % всего объема заполнителя. Например, из 9 частей не менее 6 приходится на него, остальное дополняют песком, щебнем. Но теоретически возможно использовать для производства своими руками кирпичный или бетонный бой, отсев. Вне зависимости от типа материала принято условно называть и такие изделия шлакобетоном. Классические пропорции: 2 части песка, 2 части щебня, 7 частей шлака, 2 части портландцемента М400.

Воду добавляют в соотношении примерно 0,5 части. Готовая смесь получается полусухой. Чтобы проверить качество, горсть бросают на твердую поверхность. Если ком рассыпался, но при сжатии вновь легко обретает прежнюю форму, то состав пригоден для использования.

Смешивать компоненты лучше в бетономешалке или смесителе, но такое оборудование стоит дорого. Небольшое количество замешивают вручную, процесс трудоемкий.

Самодельный продукт

Помимо того, что мы описали ранее, можно сделать самодельный станок для шлакоблока, только для этого потребуется опыт в сварочных работах и «дружба» с подключением прибора к сети.

Нельзя сказать, что этот процесс (даже с учетом вашего опыта, если таковой имеется) можно назвать легким, но все же мы постараемся помочь:

- Во-первых, найдите чертеж шлакоблочного станка в интернете.

- Во-вторых, приобретите все материалы, в основном это листы металла, трубки металлические и провода. Не забудьте и про двигатель-вибратор, который свободно продается в магазинах.

- В-третьих, определитесь с размерами будущих блоков.

Для работ вам потребуется сварочный станок, электрическая болгарка и ножницы по металлу, ну и, конечно же, инструкция к применению.

Как самому построить стены дома особенности кладки шлакоблоков

Техника кладки шлакоблока заметно проще кладки кирпича и имеет много общего с укладкой любого «блочного» материала

Важно уметь пользоваться уровнем, отвесом и помнить о необходимости перевязки блоков в углах. Через каждые три ряда – армируем кладку металлической сеткой. Оконные и дверные проёмы – перекрываем перемычками, отливаемыми прямо на месте установки

Поскольку стеновой материал не отличается чрезмерной прочностью, площадь опирания балки на стену по сравнению с кирпичной кладкой увеличивают. Поскольку геометрия блоков не идеальна, укладка на клей не практикуется. Для связи используется цементный строительный раствор. Стройку ведут в сухое время года с тем, чтобы до начала дождей, успеть выполнить кровельные работы и наружную отделку стен

Оконные и дверные проёмы – перекрываем перемычками, отливаемыми прямо на месте установки. Поскольку стеновой материал не отличается чрезмерной прочностью, площадь опирания балки на стену по сравнению с кирпичной кладкой увеличивают. Поскольку геометрия блоков не идеальна, укладка на клей не практикуется. Для связи используется цементный строительный раствор. Стройку ведут в сухое время года с тем, чтобы до начала дождей, успеть выполнить кровельные работы и наружную отделку стен.

Самодельный станок с вибрирующим устройством: что для этого потребуется

Инструменты и материалы, которые понадобятся:

- аппарат для электрической сварки;

- угловая шлифовальная машина для работы по металлу;

- тиски;

- слесарные инструменты;

- мотор электрический (500-750 Вт);

- лист металла и полоска (3 мм);

- трубы (75-85 мм);

- болты, гайки;

- листовая резина.

Последовательность действий:

- Определяется размер формы. Можно использовать стандартные размеры (400х200х200 мм). Если нужны блоки другого размера, то их замеряют и проектируют форму по полученным значениям.

- Подготавливается чертеж.

- С помощью болгарки из металла вырезаются стенки формы. Количество боковых стенок определяется количеством отсеков. Можно делать 1,2 и более одинаковых отсеков. На выходе получится такое же количество шлакоблоков. Самый простой станок содержит 1 отсек.

- С помощью сварки собирается боковая окантовка. Сначала нужно прихватить металл и убедиться в том, что он соединен правильно. После этого приварить окончательно.

- По высоте формы обрезаются металлические трубки. Сбоку нужно сделать продольные разрезы и сформировать цилиндры конусообразной формы.

- Конусы привариваются к днищу матрицы. Между ними делается поперечная перемычка, сверху ставятся заглушки.

- Дно приваривается к боковой окантовке.

- Поддон матрицы обивается резиной для защиты нижнего края от повреждений.

- Для устойчивости можно приварить планки из профильных труб с небольшим сечением.

- Сбоку крепятся рукоятки для перемещения и подъема.

- Устанавливается резьба, к ней крепится электрический двигатель.

- Привинчивается верхняя крышка, в которой сделаны отверстия для конусов. Крышка должна соответствовать внутренним габаритам матрицы.

- Наносится антикоррозийное покрытие.

- Производится пробное включение установки. Оно покажет, какие необходимо внести корректировки.

Какие существуют особенности производства шлакоблока?

При производстве шлакоблоков особое внимание следует уделить сушке. Так, например, какая-либо вмятина или неровность испортят строительный материал

Ещё одним требованием к качеству материала является геометрия. Большое количество неровностей и изъянов – предпосылка к увеличенным расходам на отделку возведенных стен. Поэтому, чтобы изделие получилось ровным, следует наполнять форму или виброформу до краёв. Не скупитесь насыпать раствор с горкой, ведь вибрация утрясёт вашу смесь.

Пример наполнения формы

Для лучшей пластичности при замесе раствора не забывайте засыпать пластификатор в расчёте 5 г на один блок. Это избавит изделие от возможных трещин, повысит прочность и морозостойкость. Для постройки небольшой бани замешивать раствор можно вручную, но ускорить процесс поможет бетономешалка. Вам достаточно купить или одолжить на время небольшой агрегат, ёмкостью 02-0,5 куб. м.

Видео – Самодельная бетономешалка

https://youtube.com/watch?v=UGTY6d9UFVM

Перед приготовлением смеси за 5-6 часов до этого увлажняют шлак. Это позволит лучше связать крупинки цемента и фракции наполнителя. Следует заметить, если вы заполняете деревянные или металлические формы без возможности подведения виброутряски, смесь должна быть жидковатой.

Оборудование для изготовления шлакоблоков

Своими руками можно изготавливать шлакоблоки, используя следующие станки и оборудование:

- вибростанок универсальный;

- бетономешалка;

- лопата;

- строительная тележка

- вибросито.

Оборудование по изготовлению шлакоблоков на небольшое производство легко подобрать в специализированных магазинах. Есть недорогие модели MARS с подъемом матриц вручную, с помощью рычага или 1ИКС. Небольшой станок для шлакоблоков М310 с механизированными операциями хорош для более крупных производств, он изготавливает до 400 блоков за рабочую смену. Еще большую производительность обеспечивают станки для шлакоблоков Дракон и Команч — около 600 штук за смену. Любой из мини-вибростанков для изготовления блоков своими руками работает от электросети 220 В.

| Модель | Производительность за 8 часов работы, бл\смену | Мощность, Вт | Вес, кг | Тип |

| МЗ-10 универсал | До 700 | 150 | От 19 | ручной |

| 1 ИКС | До 500 | 150 | От 28 | Механико-ручной |

| MARS-2 | До 650 | 200 | От 55 | Механико-ручной |

| Команч Усиленный | До 1500 | 500 | От 190 кг | Механико-ручной |

| Дракон-4 | До 2000 | До 1000 | От 250 | полуавтоматический |

Таблица 1. Характеристики вибростанков

При желании своими руками изготавливать блоки наиболее приемлемыми будут модели Дракон-4 или Команч Усиленный. Хотя это достаточно серьезные денежные вложения, они окупятся. Ведь изделия пользуются устойчивым спросом в частном строительстве. Кроме блоков, такое оборудование предназначено для производства тротуарной плитки.

Для собственного строительства своими руками больше других подойдет станок 1 ИКС. Он занимает мало места, недорог, поэтому называется мини-станком. В отличие от более совершенных моделей, на нем изготавливают только шлакоблоки.

Какую прибыль принесет бизнес?

На организацию полноценного цеха уйдет около 1000000 руб. В эту сумму войдет – покупка линии, закупка сырья, аренда помещения. Затраты можно снизить, приобретя поддержанное оборудование или не снимая производственных площадей, а используя в качестве производственной площадки собственный загородный участок.

Вполне естественно, что в случае с более мощным оборудованием и полноценным цехом чистая прибыль увеличится. Недорогой гиперпресс для пескоблока может выпускать до 50 блоков/час. И при средней продажной цене готовой продукции в 25 руб./шт., работая по 8 ч с парой выходных в неделю, за месяц можно иметь до 150000 руб. Но это при условии, что вся выпущенная продукция будет сразу сбываться клиентам.

Технологический процесс отлива шлакоблоков

Хорошие и надежные шлакоблоки получаются в результате использования раствора средней текучести

Этот фактор важно учесть во время препуциального распределения компонентов и их смешивания. Зачастую это типичный бетонный раствор, замешанный в бетономешалке или вручную с добавлением пластификаторов и отходов производства

После приготовления смеси, согласно пропорции раствора для изготовления шлакоблока, ее разливают по формам и ждут, пока блоки застынут. Это домашний вариант отлива строительных блоков из шлака. В условиях производства все происходит по-другому. Здесь применяется специализированное оборудование, используются особенные техники смешивания компонентов.

Зная, как определить пропорции приготовления раствора для шлакоблока, вы можете изготовить строительный материал самостоятельно. Как это делать: своими руками или приобрести заводские блоки, решать только вам. В любом случае, следуя правилам выбора и советам экспертов, типовых ошибок при покупке строительного материала легко избежать. Отдавая предпочтение покупным шлакоблокам, выбирайте материалы проверенных рейтинговых компаний.

Знание пропорций и норм изготовления бетонных растворов поможет изготовить соответствующий техническим нормам продукт, пригодный для строительства жилых домов.

Для возведения малоэтажных зданий часто используются шлакоблоки – стеновые камни, получаемые путем прессования бетонного раствора в форме. Они обладают рядом преимуществ, среди которых звуконепроницаемость, хорошая теплоизоляция и невысокая стоимость. Ранее их производили только на заводе, с использованием специального оборудования и пропарочной камеры, теперь же изготовлением можно заняться самостоятельно, для этого достаточно знать пропорции раствора для шлакоблока и иметь виброустановку.

- Подготовительные работы

- Изготовление

Шлакоблоки подходят для возведения производственных зданий, сараев, гаражей, подвалов, мастерских, СТО, также их используют для закладки фундамента, строительства межкомнатных перегородок, прокладки вентиляционных каналов, утепления стен.

Пропорции раствора для шлакоблоковДля изготовления используются 3 составляющие: вяжущий агент, песок и наполнитель — шлак. В роли связующего вещества могут выступать глина, гипс, известь или цемент

Большое внимание уделяется чистоте наполнителя – в нем должны отсутствовать посторонние примеси, такие как уголь, зола или земля. Состав раствора для шлакоблоков: цемент-песок-шлак в пропорции 1:3:5

При приготовлении смеси в нее необходимо добавить небольшое количество воды, примерно 0,5% от общего объема цемента. Сделать шлакоблоки можно и без использования песка, тогда пропорции будут составлять 1:9, расход воды останется тем же.

Сфера применения

Шлакоблок не предназначен для возведения построек выше одного этажа. Этот материал используют для построек следующих типов:

- гаражи;

- одноэтажные жилые дома;

- сараи для содержания скота;

- временные постройки;

- дачные домики;

- мастерские.

Постройки, возведенные из этого материала имеют преимущества и недостатки. К преимуществам относятся:

- низкая вероятность пожаров;

- прочность;

- экономичность;

- устойчивость к перепадам температур;

- высокая скорость и легкость возведения строения;

- долгий срок эксплуатации;

- высокие показатели по звукоизоляции;

- устойчивость к биологическому разрушению.

Предлагаем ознакомиться: Как получить бирюзовый цвет? — журнал «Рутвет» Наряду с достоинствами, строительный материал обладает рядом недостатков. К их числу относятся:

- токсичность;

- гигроскопичность, то есть, высокая способность впитывать влагу;

- низкая теплоизоляция, из-за чего постройки нуждаются в дополнительном утеплении;

- трудности при прокладывании труб в здании из шлакоблока;

- проблемы при протягивании кабеля в постройке;

- неэстетичный внешний вид.

Перечисленные выше характеристики вынуждают строителей использовать более дорогие стройматериалы, чтобы утеплить постройку, изолировать стены от влаги и отделать стены снаружи.

https://youtube.com/watch?v=572Z2Bmc2ck

Производство шлакоблока своими руками

Когда-то такой вид строительного материала изготавливался только при помощи специального оборудования, и камеры для пропаривания, самостоятельное производство считалось невозможным. Теперь можно самостоятельно изготавливать шлакоблоки, используя вибростанок, и необходимые компоненты. Также для выполнения работ понадобиться наличие ровной площади, и возможность подключения к электрической сети. Чтобы самостоятельно изготовить шлакоблоки, понадобится вода, наполнитель, цемент, и пластификатор. Цемента используют в зависимости от марки, наполнителем могут служить различные материалы, шлак, песок, опилки, керамзит или другие компоненты. Основным компонентом при изготовлении является цемент, к нему добавляют остальное сырье, и воду.

Обычно при производстве используется портландцемент 400 марки, при использовании другого вида цемента, отличаются пропорции. Если используют марку ниже, то увеличивают количество добавляемого материала на 15%, тогда можно добиться высокого качества раствора. В качестве наполнителя также можно использовать различные строительные отходы, и другие материалы. Выбор всех компонентов зависит от необходимой себестоимости, и качества шлакоблока. Добавление пластификатора не является обязательным, но необходимо помнить, что он улучшает качества материала.

Такая добавка помогает увеличить показатель морозоустойчивости, и влагоустойчивости, повышает прочность материала, ускоряет процесс застывания. Благодаря быстрому застыванию, быстро освобождается площадь, и можно приступать к изготовлению следующей партии, что помогает повысить производительность. Для изготовления одного элемента добавляют всего 5 грамм пластификатора.