Лазерная сварка металлов: как работает аппарат и оборудование для сварки меди лазером

Лазерная сварка – один из современных методов, позволяющих соединять и разрезать металлические детали.

Ее работа основывается на использовании сфокусированного лазерного луча, благодаря чему появляется возможность выполнения швов на очень тонком металле.

Оборудование для проведения лазерной сварки

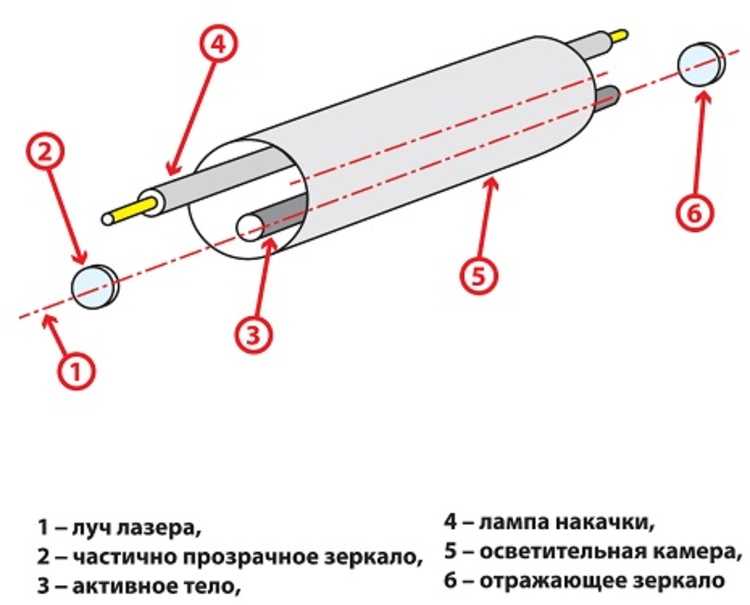

Схема устройства лазерного сварочного аппарата.

Существует две разновидности приборов для лазерной сварки: твердотельные и газовые аппараты. Чтобы сделать правильный выбор подобного устройства необходимо знать особенности каждого из них.

Как уже отмечалось ранее аппарат лазерной сварки может работать импульсно или постоянно. Ручная твердотельная лазерная установка относится к устройствам функционирующим по второму принципу. В основе таких приборов находится твердый стержень, наиболее часто используется розовый рубин.

На внешний контур и лампу подаются токи. Лампа генерирует высокочастотные, кратковременные импульсы света. В результате описанных процессов внутри стержня формируется ионизированный лазерный пучок. Под действием магнитного поля он высвобождается в нужном направлении.

Указанная технология формирования лазера отличается невысокой мощностью. В связи с этим она применяется для небольших изделий, позволяя формировать качественные швы. Широкое распространение этот метод получил в микроэлектронике.

Особенности сварки лазером тонкостенных металлов

Основное преимущество лазерной сварки – ее разнообразие. Каждому виду работы можно подобрать соответствующее оборудование. В зависимости от типа поставленных задач и материалов, которые предстоит сваривать, можно подобрать наиболее оптимальные устройства.

Так, например, соединение деталей маленькой и большой толщины необходимо осуществлять разными установками. Как уже было отмечено выше, в одном случае лучше воспользоваться твердотельным лазером, а в другом – аппаратами на основе газа.

Схема сварки лазерным лучом.

Особенно эффективной данная технология оказывается в сварке тонкостенных металлов. Использование других методов влечет за собой ряд рисков, связанных с прожиганием материала, а также с появлением различных термических дефектов.

Лазерная сварка позволяет избежать указанных проблем, однако для этого необходимо точно контролировать мощность излучения, скорость движения луча, а также фокусировку рабочего пятна.

Если установка не позволяет понизить мощность до необходимого уровня, тогда луч следует расфокусировать. Это уменьшит производительность сваривания, зато исключит вероятность прожигания изделия.

Отличия в технологии сваривания деталей из разных металлов

Различные металлы сваривают в соответствии с различными технологическими нормами. Работа с заготовками из стали требует предварительной зачистки от загрязнений, включая ржавчину. Также изделие должно быть тщательно обезжирено и высушено.

Технология сварки металла большой толщины.

Наличие влаги в области соединения деталей может привести к повышенной гидратации и, как следствие, к снижению его прочности и долговечности.

Благодаря высокой скорости движения луча, станки лазерной сварки позволяют формировать шов без окислов. В результате становится возможным осуществлять соединение нержавеющих и титановых сплавов без флюса и инертных газов.

Эта уникальная способность делает подобные установки незаменимыми при сваривании особенно ответственных конструкций.

Развитие технологий за последние годы позволило создать компактный прибор для ручной лазерной сварки. На сегодняшний момент существует множество моделей, представленных в магазинах. Все они могут похвастаться различными параметрами и функциональностью.

Итог

Лазерная сварка металла – уникальная технология, позволяющая соединять тонкие материалы, нержавеющие и титановые сплавы. Главной особенностью данной технологии является формирование качественного, аккуратного шва без каких-либо дефектов, связанных с деформациями деталей.

Благодаря указанным преимуществам такой тип сварки получил широкое распространение на различных производствах.

Технология лазерной сварки

Сварка сталей

Качество сварки и надёжность сварных соединений, выполняемых лазером, сильно

зависят от качества сборки деталей под сварку. Требуемая точность сборки обеспечивается

мех. обработкой сварных кромок на металлорежущих станках.

Поверхность свариваемых кромок необходимо очистить от загрязнений и от влаги,

чтобы исключить образование дефектов

в сварном шве, и в

зоне термического влияния. В частности, пористости и оксидных соединений,

а также образования холодных трещин при сварке из-за переизбытка водорода. При

этом необходимо зачищать не только сварные кромки, но и близлежащие к ним участки

на 10-15мм выше и ниже сварных кромок.

Зазор между сварными кромками и перекос должны быть сведены к минимуму. Рекомендуемая

величина зазора — не более 5-7% от свариваемой толщины. Прихватки при сборке

не рекомендуются, но, в случае крайней необходимости они должны выполняться

лазером. Предпочтительное соединение для сварки стыковое. Нахлёсточные и замковые

соединения не рекомендуются из-за повышенной чувствительности к концентраторам

напряжений.

Сварку следует вести в среде аргона с углекислым газом, в соотношении 3:1,

или в среде гелия с аргоном в соотношении 2:1. В некоторых случаях, при

сварке низкоуглеродистых сталей допустима сварка без газовой защиты. Наиболее

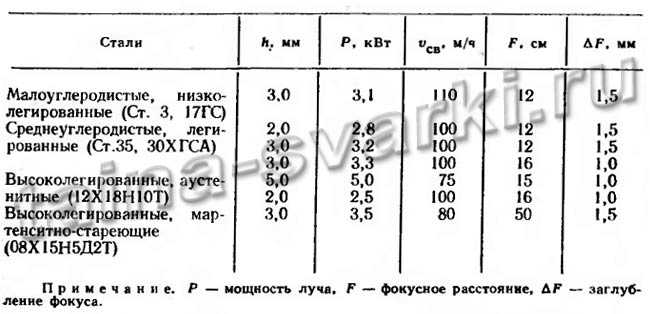

характерные режимы лазерной сварки сталей представлены в таблице:

Указанные в таблице режимы рекомендуются для

сварки стыковых соединений, но их можно применять и для

сварки угловых швов, тавровых и других видов соединений.

Сварка алюминиевых и магниевых сплавов

Сварка

алюминия, магния и их сплавов усложняется тем, что это активные металлы,

и они хорошо взаимодействуют с окружающей средой и испаряющимися легирующими

элементами сплавов. Кроме этого, трудности представляет оксидная плёнка, которой

покрыты поверхности сварных кромок. Но, эти трудности могут быть устранены использованием

концентрированной подачи энергии в виде лазерного или электронного луча.

Подготовка сварных кромок происходит также тщательно, как и для дуговой сварки

и она включает в себя мех. обработку с травлением, промывкой в горячей воде

и зачисткой шабером непосредственно перед самим процессом сварки, чтобы на сварных

участках не успели образоваться оксидные плёнки.

Сварку проводят в среде защитных газов. В качестве защитных газов применяют

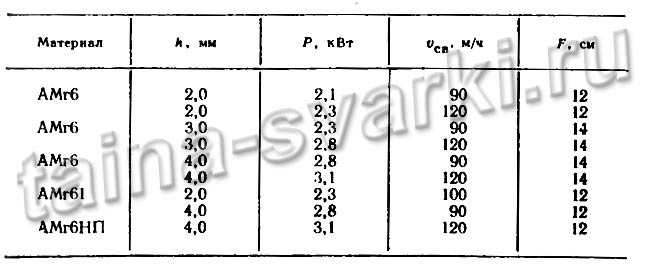

гелий, либо аргон. Оптимальные режимы лазерной сварки алюминиевых сплавов представлены

в таблице ниже:

Сварные швы при сварке магния и его сплавов, образованные лазерным лучом, хорошо

формируются и не провисают при сварке на весу. Это позволяет процесс сварки

вести без применения специальных подкладок, в отличии от дуговой сварки, что

значительно упрощает технологию изготовления изделий. Наиболее актуально это

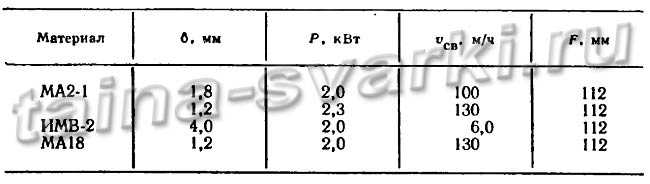

в случае изготовления крупногабаритных конструкций. Оптимальные режимы сварки

некоторых материалов на основе магния представлены в таблице ниже:

Механические свойства сварных соединений алюминия и магния, выполненных лазерным

лучом, не уступают механическим свойствам основного металла, при соблюдении

технологии сварки.

Сварка титана и титановых сплавов

При

сварке титана и титановых сплавов основными трудностями являются высокая

активность металла при высоких температурах, склонность к росту зерна при нагреве

свыше 300°C и склонность к образованию холодных трещин при сварке в случае повышения

содержания водорода в металле шва и зоны термического влияния.

Подготовка кромок ведётся механической обработкой, или дробеструйной, или пескоструйной

с последующим химическим травлением, осветлением и промывкой. Большое влияние

на качество шва оказывает газовая защита зоны сварки и остывающей поверхности

сварного шва и околошовной зоны. Для защиты в зоне воздействия лазерного луча

используют гелий высокой чистоты, а для защиты остывающих участков возможно

применение аргона повышенной чистоты.

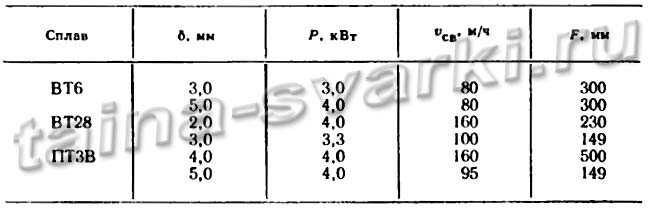

Режимы сварки некоторых материалов на основе титана приведены в таблице:

Аппараты

Оборудование представлено в виде крупногабаритных станков или мобильных устройств:

- ЛАТ-С – станок, предназначенный для наплавки и сварки металлических изделий. Устройство показывает высокие технические характеристики, он оснащается координатными станками автоматического типа, что увеличивает скорость обработки сложных конструкций.

- CLW120 – лазерный сварочный аппарат, который обладает ювелирной точностью. Используется для обработки черных и цветных сплавов, нержавейки и титана. Работает устройство от 220 В, поэтому подходит для бытового применения от электрического щитка.

Сварщик высшей категории Ивлеев А. В.:«Подавляющее большинство моделей для лазерной сварки оборудованы бинокуляром, элемент защищает зрение от негативного воздействия яркого луча и улучшает видимость детали».

С твердым активным элементом

Принцип работы заключается в следующих аспектах:

- Твердый элемент в форме стержня – это источник луча, он находится в специальной камере.

- Лампочка накачки генерирует вспышки света, которые активируют рабочее тело.

Схема твердотельного лазера

Схема твердотельного лазера

Твердотельная часть производится из рубина, этот материал показал высокие технические характеристики, безопасность и безупречную эффективность.

С элементами на основе газовой среды

Это высокопроизводительные станки, которые работают в сочетании с газовой защитой. Активной средой выступает смесь азота, кислорода, гелия, она поступает под высоким давлением, достигающим более 10 кПа. Возбуждение рабочих газов происходит за счет электрического разряда. КПД устройства не превышает 15%.

Азот и гелий передают энергию углекислому газу, что создает идеальные условия для получения разряда.

Классификация газовых лазеров

По методу охлаждения установки разделяются на две большие группы: с конвективной (интенсивной) и диффузной (замедленной) прокачкой. Последняя используется в однолучевых лазерах с малой мощностью. Конвективную целесообразно монтировать в мощные устройства.

По стороне движения газов относительно электродов зеркал резонатора и газовой камеры, конвективные лазеры разделяются на поперечную и продольную прокачку. Возбуждение смеси осуществляется разрядом высокочастотного или постоянного тока. За охлаждение резонатора и оптических элементов отвечает двухконтурная охладительная система, рабочая смесь остывает теплообменником по типу вода-газ.

Системы транспортировки и фокусировки луча

Эта система включает в себя защитные лучепроводы, зеркало и фокусирующий элемент. Зеркало предназначено для изменения траектории луча и перемещает в рабочую зону. Твердотельные лазеры малой мощности оборудованы специальными призмами и преломляющими зеркалами, которые состоят из многослойного диэлектрического покрытия. Газовые лазеры обладают зеркалами из меди, более мощные устройства используют зеркала с водяной системой охлаждения.

Фокусирующий элемент (тубус) совершает движения относительно обрабатываемой детали. В нем закрепляется линза. Твердотельные лазеры оснащены стеклянными оптическими линзами, для газовых используют призмы из селенида цинка либо хлорида калия. Воздушные шторки защищают линзы от продуктов плавления.

Фокусное расстояние для получения высокой мощности должно составлять около 100-150 мм. уменьшение этого показателя приводит к трудности с отводом вредных продуктов.

При лазерной сварке твердосплавного металла расстояние от источника энергии до рабочей зоны определяется табличным методом.

Газовая защита

Цель системы газовой защиты заключается в уменьшении вероятности окисления в области сварного шва и зоны вокруг него. Она включает в себя сопла разных конструкций. Эти элементы устраняют брызги и пары, которые появляются при сварке. Сопло выбирается в зависимости от уровня химической активности материалов, мощности, глубины плавления. В рабочую зону подается газ, наиболее подходящий по составу.

Перемещение луча и изделия

Свариваемые изделия и энергетический луч перемещаются посредством манипулятора с ЧПУ, который имеет несколько степеней свободы, этот показатель зависит от сложности процесса. Скорость движения может достигать 400 м/ч.

При обработке габаритных деталей с большой массой целесообразнее перемещать луч, а не деталь. Этот процесс реализуется посредством передвижных зеркал. Самой перспективной системой является закрепление инструмента в автоматическом манипуляторе.

Особенность метода заключается в комбинации электрической дуги с энергетическим лучом. Он используется для скрепления деталей большой толщины на повышенной скорости в режиме автомат и низком теплообмене. Качество швов получается на высоком уровне.

Типы лазеров

При сваривании металлов применяют лазеры двух типов:

- твердотельные;

- газовые.

Тот или иной тип лазера подбирается в зависимости от цели использования оборудования.

Твердотельный

В данном случае активным телом выступает рубиновый стержень со стеклом и примесью неодима или же алюмо-иттриевого граната, который легирован неодимом или иттербием. Стержень располагается в осветительной камере. Чтобы возбудить атомы активного тела, применяют лампу накачки, которая создает мощные световые вспышки.

На торцах активного тела находятся два зеркала:

- частично прозрачное;

- отражающее.

Лазерный луч будет выходить сквозь частично прозрачное зеркало, заранее оно многократно отражается в рубиновом стержне и усиливается. Твердотельные лазеры не слишком мощны, их мощность составляет от 1 до 6 кВт.

С помощью данных лазеров свариваются только мелкие и не толстые детали, чаще всего — это объекты микроэлектроники, например, тонкие проволочные выводы с диаметром 0,01−0,1 мм на основе нихрома, золота или тантала. Допускается и точечная сварка изделий на основе фольги с диаметром точки порядка 0,5−0,9 мм. Таким же способом выполняется герметичный катодный шов на кинескопах современных телевизоров.

Катод — это трубка с длиной в 2 мм, диаметром 1,8 мм и толщиной стенки 0,04 мм. К такой трубке приваривают дно толщиной в 0,12 мм на основе хромоникелевого сплава. Такие мелкие изделия варят благодаря высокой степени фокусировки луча, а также точной дозировке энергии посредством регулирования длительности импульса в определенных рамках.

Газовый

Газовые лазеры — более мощные, активным телом в них выступает газовая смесь. Газ прокачивается из баллонов с помощью насоса посредством газоразрядной трубы. Энергетическое возбуждение газа происходит за счет электрического разряда между электродами. По торцам газоразрядной трубы находятся зеркала. Электроды подключают к источнику питания, а сам лазер охлаждается с помощью водяной системы.

Основной минус оборудования с продольной прокачкой газа — это его габариты. А вот лазеры с поперечной прокачкой газа более компактные. Общая мощность может составлять от 20 кВт и больше, благодаря чему можно соединять металлы с толщиной до 20 мм на большой скорости — порядка 60 м/ч.

Самые мощные конструкции — газодинамические. В них для работы применяют газы, которые нагреваются до температуры от 1000 до 3000 К. Газ в них быстро истекает через сопло Лавля, в итоге происходит адиабатическое расширение, а затем газ охлаждается в зоне резонатора. При охлаждении возбужденные молекулы переходят на более низкий энергетический уровень, при этом испускается когерентное излучение. Накачка может происходить с применением другого лазера или прочих мощных энергетических источников. Мощные конструкции позволяют сваривать на скорости около 200 м/ч стали толщиной в 35 мм.

Советуем изучить — Явление электромагнитной индукции в картинках

Сварка с помощью лазера осуществляется в атмосферных условиях, вакуум создавать не нужно, нужно при этом защищать от воздуха расплавленный металл. Обычно используются газы, например, аргон. Процесс характеризуется тем, что из-за высокой тепловой мощности луча на поверхности свариваемого изделия металл интенсивно испаряется. Пары ионизируются, вследствие чего луч рассеивается и экранизируется.

Поэтому в условиях применения высокомощного оборудования в зону сварки, кроме защитного газа, также подают и плазмоподавляющий газ. Им обычно выступает гелий, который намного легче аргона и не будет рассеивать луч. Чтобы упростить процесс нужно, использовать специальные газовые смеси, обладающие плазмоподавляющей и защитной функцией. В таком случае горелка должна подавать газ так, чтобы он мог сдувать ионизированный пар.

Во время работы луч медленно углубляется в деталь и оттесняет жидкий металл сварочной ванны на заднюю стенку кратера. Это обеспечивает «кинжальное» проплавление при условии большой глубины и малой ширине шва.

Большая концентрация энергии в луче позволяет достичь высокой скорости работы, а также обеспечивает хороший термический цикл и высокую прочность металла шва.

https://youtube.com/watch?v=u1GKNo9wa1w

Различия в технологиях

Технология соединения деталей методом сварки для каждого металла и сплавов имеет ряд отличительных особенностей. К примеру, параметры обработки стальных изделий марки 30ХГСА требуют предварительной очистки от окалины и следов коррозии. Деталь необходимо высушить, что уменьшит вероятность появления оксидной пленки, пористой структуры и шовных трещин. Область контакта нужно обработать обезжиривающими средствами.

Сталь

Обработка стальных изделий проводится только после тщательной подготовки, она заключается в удалении грязи и влаги. В противном случае есть высокий риск образования дефектов в области, которая была подвержена термическому воздействию. Перекос и зазор между сварными кромками изделий должны быть минимальными. Размер зазора – не больше 7% от толщины плавления.

Прихватки делать рекомендуется только в случае крайней необходимости. Для стальных деталей лучше использовать стыковой метод сварки. Замковая и нахлесточная разновидности имеют высокую чувствительность к концентрированному напряжению. Процесс проводится в аргоновой среде с углекислым газом, в пропорции 3:1. Низкоуглеродистые стали обрабатывают без специальной защитной среды.

Алюминиевые и магниевые сплавы

Плавление магния, алюминия и сплавов этих металлов осложняется их активностью, они вступают в связь с окружающей средой и различными легирующими элементами. Плюс ко всему, сварные кромки покрываются оксидной пленкой. Данные нюансы удается преодолеть за счет концентрированного энергетического луча.

Подготовительные мероприятия не отличаются от тех, которые необходимо проводить перед дуговой сваркой. В их число входит механическая обработка с очисткой, травлением, промывкой горячей водой и зачисткой, что уменьшает риск появления оксидной пленки. Сварка реализуется в защитной среде из гелия или аргона.

Титан и титановые сплавы

При повышенной температуре титан и сплавы на его основе, например, титан технологии вт1 вт20, проявляют чрезмерную активность. Нагрев более 300 градусов провоцирует рост зерен, появляется склонность к формированию холодных трещин, если уровень водорода возрастает. Кромки подготавливаются механической или дробеструйной обработками с травлением химическими реагентами, осветлением, очисткой. Защитной средой выступает очищенный гелий, а остывание изделий целесообразно проводить в аргоне.

Условия и методы проведения процесса

Высокая концентрация луча достигается за счет ряда отражений от зеркал, которые имеют полусферическую форму. При достижении критического показателя, пучок преодолевает центральную зону первого зеркала и проникает через призмы непосредственно в рабочий участок.

Лазерная резка и сварка металлов производятся при различной локализации заготовок. Глубина плавления корректируется в широком спектре, начиная от поверхностной, заканчивая сквозной. Обработка проводится постоянным либо прерывистым лучом. КПД лазерной технологии небольшой и требует высокой квалификации от рабочего.

Процесс делится на несколько разновидностей:

- Стыковая. Применяется без присадок и порошков, но для обработки требуется защитная среда.

- Внахлест. Соединяемые кромки устанавливаются одна поверх другой. Необходимо обеспечить надежное закрепление заготовок.

Существуют компактные модели для бытового использования, которые позволяют сваривать металлические изделия своими руками.

Популярные производители и модели

Наиболее популярными производителями инверторных сварочных механизмов плазменного типа являются компании Горыныч, Плазариум и Мультиплаз. Какой лучше, судить конечным пользователям, вы можете перейти по ссылкам в тексте ниже, чтобы ознакомиться с отзывами по конкретным моделям.

Основной особенностью модели компании-производителя Горыныч является тот факт, что в качестве смеси, используемой для образования плазмы, в ней применяется вода в чистом виде или в смешении со спиртом.

Это свойство становится препятствием для образования коррозии. Работать такой аппарат может как от сети, так и от генератора.

Компания Плазариум не разрабатывает таких мощных устройств, как ее конкуренты. Соответственно, цены на ее продукцию гораздо ниже. Однако характерным нововведением моделей этой фирмы является наличие на аппаратах специальных датчиков, помогающих регулировать температуру сварки, чтобы избежать поломки вследствие перегрева.

Дуговая точечная

Общий принцип данной технологии точечной ювелирной сварки такой же, как и у обычного электродугового процесса. Источником энергии для плавления свариваемого металла служит электрическая дуга, зажигаемая между тугоплавким электродом и изделием.

Тем не менее, имеются существенные отличия дуговых аппаратов для ювелирной сварки от их более мощных промышленных собратьев. Главное различие заключается в режиме сварочного процесса.

https://youtube.com/watch?v=NsRxEcvotV4

Работа большого промышленного сварочного аппарата характеризуется достаточно длительным режимом горения электрической дуги (это относится к работе как с плавящимся, так и с тугоплавким, вольфрамовым или угольным электродом).

Ювелирную точечную электрическую сварку отличает импульсный характер работы. Сварочная дуга в данном случае представляет собой короткий электрический разряд, который, не смотря на это, успевает расплавить металл в зоне сварки и образовать сварное соединение в небольшой области (точке). По этой причине данная разновидность сварки называется точечной.

Конструкция аппарата для ювелирной сварки имеет еще более существенные отличия. Источником напряжения для создания дуги в нем служит накопительный конденсатор, который разряжается во время сварочного импульса.

Особенности лазерной сварки металлов

Среди распространённых источников энергии, применяемых для сварки, лазерное

излучение обладает наиболее высокой степенью концентрации энергии в отдельном

небольшом участке. Лазерное излучение по концентрации превосходит другие источники

теплоты в десятки раз. Такие высокие показатели концентрации определяются уникальными

характеристиками лазерного луча, прежде всего, его монохроматичностью и когерентностью.

Электронно-лучевая сварка, также как и лазерная, тоже обеспечивает высокую

концентрацию энергии, но преимущество последней заключается в том, что для неё

не требуется специальных вакуумных камер. Лазерную сварку можно проводить как

на воздухе, так и в

среде защитных газов. Это сварка

в среде аргона, гелия, либо сварка

в среде углекислого газа СО2 и других. Этот вид сварки подходит

для соединения заготовок любых габаритов.

Благодаря когерентности и монохроматичности лазерного луча, он обладает малой

расходимостью, что позволяет достичь высокой степени фокусировки энергии большой

величины на малом участке. В результате этого, на свариваемых поверхностях происходит

локальное нагревание, обеспечивающее высокую скорость нагрева и охлаждения.

Эти параметры оказываются гораздо выше, чем при других способах дуговой сварки.

Другими особенностями лазерной сварки являются малый объём расплавленного металла

и малые размеры зоны термического влияния, а также эффективное расплавление

металла на больших скоростях сварки, порядка 20-40 мм/с, что обеспечивает высокую

производительность.

Ультразвуковая сварка материалов

С помощью ультразвука можно выполнить сварку различных материалов. Возможна следующая ультразвуковая сварка материалов:

- Различные металлы;

- Пластмассы;

- Керамика;

- Кожа;

- Ткань;

- Стекло.

С помощью ультразвука можно не только соединять однородные металлы, но и разнородные. Например: с помощью ультразвука можно соединить металл со стеклом, а пластмассу с кожей.

Но не все разнородные материалы можно качественно между собой соединить. Иногда приходится использовать алюминиевую прослойку или другие материалы.

В любом случае лучше всего себя показывает сварка металлов и пластмасс.

Сварка пластмассы ультразвуком

Трансформаторные сварочные аппараты и кто сейчас ими пользуется

Самым древним представителем сварочных устройств является трансформаторный вид. Сегодня встречаются такие устройства все реже, но некоторые пользуются ими по сегодняшний день. Выясним, почему же трансформаторные аппараты отходят на свалку истории, так как используются ими сегодня все реже.

Главная особенность таковых устройств в том, что они имеют простую и примитивную конструкцию, состоящую из трансформатора — стального сердечника с двумя катушками. Посредством трансформатора происходит изменение величины сварочного тока, посредством которого происходит плавление металла. Для изменения сварочного тока, в трансформаторе происходит снижение напряжения. Именно поэтому трансформатор на таких аппаратах называется понижающим. Конструкция трансформаторной сварки представлена на фото ниже.

Одна из катушек трансформатора является первичной, а вторая вторичная. На первую подается напряжение из сети, а вторая обеспечивает понижение напряжения. Изменение тока в сторону снижения способствует формированию более устойчивой сварочной дуги. На выходе трансформаторного аппарата, как и на входе, получается переменный ток, который отрицательно отражается на качестве сварочных швов. Переменный ток способствует возникновению активного разбрызгивания металла, поэтому для снижения такого отрицательного эффекта, при работе с трансформаторными аппаратами применяются рутиловые и фтористо-кальциевые электроды. Причем сечение этих электродов должно быть в пределах 1,5-2,5 мм.

Трансформаторный аппарат отличается своими большими габаритами, но еще больший минус этого устройства в его значительном весе. Это делает инструмент неподвижным, а применяется он преимущественно в редких случаях с целью транспортировки. При таком недостатке надо отметить достаточно высокий показатель уровня КПД, составляющего 90%

Однако часть из этого значения полезной энергии израсходуется на нагрев, поэтому немаловажно применять аппарат совместно с охлаждающими вентиляторами

Нынешний спрос на трансформаторные аппараты обусловлен следующими преимуществами:

- Невысокая стоимость — несмотря на большие габариты и вес, стоят трансформаторные варианты ниже всех прочих моделей

- Надежность — обеспечивается за счет простой конструкции. Устройства, которые были изготовлены во времена СССР, продолжают активно использоваться мастерами, и не требуют при этом ремонта

- Долговечность — служат инструменты действительно очень долго, а в случае их выхода из строя, необходимо попросту заменить обмотку или сердечник

Рассматриваемый вид устройств подходит лучше всего для работы с низколегированными типами сталей. Перед тем, как вы решите отдать предпочтение трансформаторной сварке, рекомендуем взвесить их недостатки:

- Большие габариты и вес

- Большое потребление электрической энергии

- Зависимость от величины входного напряжения. Малейшие скачки входного напряжения отражаются на качестве сварочного шва

Теперь еще один немаловажный момент — несмотря на простоту конструкции, далеко не каждый сможет работать трансформаторной сваркой. Для работы с этим инструментом понадобятся навыки и опыт. Однако даже у профессионалов не всегда удается получить качественный шов, и настроить стабильность дуги.

Это интересно! Делаем краткий вывод о возможности приобретения трансформаторных сварочных устройств — это не лучший вариант для новичков, а подходят они для тех, кто знает, что такое трансформаторная сварка, и при этом не хочет тратиться на более дорогие и альтернативные варианты сварочных устройств.

https://youtube.com/watch?v=iNks1lFX34c

Преимущества и недостатки

Преимущества лазерной сварки сделали данную технологию популярной и востребованной. Но она также как и другие сварочные работы имеет негативные стороны, которые обязательно нужно предварительно рассмотреть.

Среди преимуществ сварки можно выделить:

- Сварка лазерным лучом может использоваться для разнообразных материалов — от металлов и магнитных сплавов до термопластов, стекла, керамики.

- Наблюдается высокая точность и стабильность траектории пятна нагревания.

- Небольшой размер сварного соединения. Именно это делает его незаметным.

- Отсутствует нагревание околошовной области. Вследствие этого наблюдается минимальная деформация свариваемых деталей.

- При проведении нагревании не образуются продукты сгорания, не проявляется рентгеновское излучение.

- Высокая химическая чистота сварочного процесса. Это связано с тем, что во время сварки не используются присадки, флюсы, электроды.

- Подходит для сваривания в труднодоступных местах, может применяться на большом удалении от зоны расположения лазера.

- Может применяться для сварки элементов, которые находятся за прозрачными материалами.

- Быстрая перенастройка при переходе на изготовления нового изделия.

- Сварные швы имеют высокое качество и прочность.

Несмотря на то, что лазерная сварка является востребованным методом, который отлично подходит для ремонта кузова автомобиля, для работы с различными конструкциями, металлическими изделиями, все же стоит рассмотреть плюсы и минусы технологии. Как мы поняли достоинств у нее достаточно много, но не стоит забывать про недостатки.

Особое внимание стоит обратить на следующие негативные качества:

- оборудование лазерной сварки имеет высокую стоимость. Также комплектующие, запасные части стоит достаточно дорого. По этой причине эта технология применяется только на производствах, предприятиях. А некоторые умельца прибегают к изготовлению лазерной сварки своими руками, но это требует некоторых знаний, а также необходимо иметь схемы, чертежи, инструкции;

- лазерно-дуговая сварка обладает низким показателем КПД. Для твердотельных сплавов он составляет 1 %, а для газовых он может составлять 10 %;

- зависимость эффективности сварочного процесса от отражающей способности заготовки;

- высокие требования к квалификации обслуживающего персонала;

- особые требования к помещениям, в которых размещается лазерное оборудование. Это относится к показателям вибрации, влажности и запыленности.