Влияние основных элементов на свойства углеродистых сталей

По содержанию углерода стали делят:

- низкоуглеродистые, содержащие от 0,05 до 0,25% С;

- среднеуглеродистые — от 0,25 до 0,6% С и

- высокоуглеродистые — свыше 0,6% С.

С увеличением содержания углерода повышается предел прочности стали, твердость и хрупкость при одновременном уменьшении относительного удлинения и ударной вязкости. Содержание углерода в обычных конструкционных сталях в пределах до 0,25% не ухудшает свариваемости стали. При более высоком содержании углерода стали ухудшается, так как в зонах термического влияния образуются закалочные структуры, приводящие к трещинам. Повышение содержания углерода в присадочном металле вызывает пористость шва.

Марганец содержится в стали в пределах 0,3- 0,8%, в указанных пределах марганец (Мn) не затрудняет процесс сварки. При сварке среднемарганцовистых сталей с содержанием 1,8-2,5% Мn возникает опасность появления в связи с тем, что марганец (Мn) способствует закаливаемости стали.

Кремний содержится в низко- и среднеуглеродистой стали в пределах 0,02-0,35%, в указанных пределах он не вызывает затруднений при сварке. При содержании кремния (Si) в специальных сталях от 0,8 до 1,5% затрудняется из-за высокой жидкотекучести кремнистой стали и образования тугоплавких оксидов кремния (Si).

Сера является вредной примесью в стали. Она образует с железом химическое , называемое сернистым железом. Сталь с примесью S дает в нагретом состоянии, т. е. становится красноломкой. Содержание S в стали не должно превышать 0,055%. Свариваемость стали с повышением содержания S резко ухудшается.

Фосфор также является вредной примесью в стали. Содержание Р в стали не должно превышать 0,05%, он образует с железом химическое соединение — фосфористое железо. Фосфор увеличивает твердость и хрупкость стали, вызывает хладноломкость, т. е. появление трещин в холодном состоянии.

Ванадий в легированных сталях содержится в пределах 0,2-0,8%. Он способствует закаливаемости стали, что затрудняет сварку. В процессе сварки V активно окисляется и выгорает.

Вольфрам в легированных сталях содержится в пределах от 0,8 до 18%. W увеличивает твердость стали и затрудняет процесс сварки, так как сильно окисляется.

Никель в низкоуглеродистых сталях содержится в пределах 0,2-0,3%, в конструкционных — от 1 до 5% и легированных — от 8 до 35%. В стали никель (Ni) увеличивает пластические и прочностные свойства, свариваемости не ухудшает.

Молибден ограничивается содержанием в стали от 0,15 до 0,8%. При сварке молибден (Мо) способствует образованию трещин, активно окисляется и выгорает.

Хром в низкоуглеродистых сталях содержится в пределах до 0,3% конструкционных — 0,7-3,5%, легированных хромистых сталях — 12-18% и хромоникелевых — 9-35%. Сr затрудняет сварку, так как в процессе сварки образует тугоплавкие хрома.

Титан и ниобий в высоколегированных хромистых и хромоникелевых сталях при сварке соединяются с С, препятствуя образованию карбидов хрома. Этим титан (Ti) и ниобий (Nb) улучшают свариваемость.

Медь в сталях содержится в пределах 0,3-0,8%; Си улучшает свариваемость, повышает прочность, пластические свойства и коррозионную стойкость стали.

Кислород содержится в сталях в виде оксида железа, который растворяется в чистом расплавленном железе в количестве до 0,5, что соответствует содержанию 0,22% О2. Растворимость оксида железа в стали уменьшается с повышением содержания С. ухудшает свариваемость стали, снижает ее прочностные и пластические свойства.

Азот растворяется в расплавленном металле, попадая в сварочную ванну из окружающего воздуха. При охлаждении сварочной ванны N2 образует химические соединения с железом (нитриды), которые повышают прочность и твердость и значительно снижают стали.

Применение легированной стали.

Требования, предъявляемые к червякам червячных редукторов, таких как редуктор Ч-80, Ч 100, Ч-125, Ч-160 и 2Ч-80, обуславливают применение в производстве легированной стали. Легирующие элементы обеспечивают износостойкость червяка при сохранении достаточной пластичности, необходимой для предохранения деталей от сколов и трещин.

Расшифровка маркировки стали.

Все легированные стали, производимые в России, маркируются цифрами и кириллическими буквами. Буквы означают химический элемент, а цифры – его процентную долю в общем составе. Ниже в каталоге приведена таблица соответствия букв определённым химическим элементам.

| Буква в маркировке | Элемент | Обозначение в таблице Менделеева |

| Г | марганец | Mn |

| С | кремний | Si |

| Х | хром | Cr |

| Н | никель | Ni |

| Д | медь | Cu |

| А | азот | N |

| Ф | ванадий | V |

| Б | ниобий | Nb |

| В | вольфрам | W |

| Е | селен | Se |

| К | кобальт | Co |

| Л | бериллий | Be |

| М | молибден | Mo |

| Р | бор | B |

| Т | титан | Ti |

| Ю | алюминий | Al |

| Ц | цирконий | Zr |

| П | фосфор | P |

| Ч | редкоземельные металлы |

Следующая за буквой цифра означает процентное содержание элемента. Если доля добавки менее 1%, то никакая цифра не ставится. Двухзначное число в марке легированной стали означает содержание углерода в сотых процента, если цифра одна – то в десятых. Такая же расшифровка у обычных углеродистых сталей.

Некоторые марки легированных сталей имеют дополнительные профильные обозначения, проставляемые в начале, например:

- Р – быстрорежущая сталь;

- Ш – сталь для шариковых подшипников;

- Э – сталь для электротехнических изделий.

Примечание – в шарикоподшипниковых сталях содержание хрома указывается в десятых процента. В быстрорежущей стали после буквы Р указывается процентная доля вольфрама, причём доля хрома статична и равна 4%.

Обратите внимание на наличие буквы А в маркировке. Если она стоит в середине, то означает наличие в сплаве азота, а если в конце – чистоту стали на наличие серы и фосфора, то есть доля этих элементов ниже 0,03%

Маркировка АА в конце означает особую степень чистоты.

Легированный металлолом

Обзор рынка легированного лома касается не только стали, но и чугуна. Действительно, доля объявлений купим легированный лом чугуна, не особо уступает спросу на вторичное низкоуглеродистое железо. Прием легированного лома осуществляется практически всеми пунктами, работающими с черным металлом, однако по существенно более высокой стоимости.

Стоит понимать: для пунктов приема металлолома такого разделения по легированным сталям нет (как в справочнике) – для них есть черный лом, лом нержавеющей стали и лом быстрорезов. Если с нержавейкой и быстрорезом все понятно, то в черный лом могут включаться такие стали, как: 09Г2с и другие марки, которые востребованы в данном конкретном регионе. Некоторые предприятия специализированно закупают лом стали из 09г2с.

Естественно, учитывая специфику легированных отходов и лома легированной стали, цена такого лома за килограмм определяются вхождением определенных металлов – легирующих элементов. Например, вторичная сталь, с содержанием никеля более 9.3%, может приниматься до 60 рублей за кг, тогда как более низкая концентрация Ni, приравнивает отходы к обычному черному стальному лому – 11000 за тонну.

Легированный лом

Особую ценность представляют быстрорежущие марки, ценность которых даже в виде металлолома существенно выше. Однако сами по себе отходы быстрорезов многие приемщики разделяют на две категории. К первой группе относятся марки Р6М5, Р18, применяемые для обработки металлов, тех же легированных конструкционных сталей. Вторая – включает сорта Р9 и Р12, используемые для работ по камню и менее твердым материалам – см. статью лом быстрорежущей стали.

Лом быстрорежущей стали

Таким образом, стоимость лома легированной стали определяется в основном парой параметров: содержание и тип добавки, а также качество самой стали. С другой стороны, лом быстрорезов, в отличие от других стальных отходов, может быть использован как деловой. Многие инструменты, даже отработав эксплуатационный ресурс, остаются привлекательными для дальнейшего использования. Сфера их применения может включать как бытовой сектор, так и небольшие частные предприятия.

Сфера применения износостойких сплавов

Износостойкие сплавы применяются во многих отраслях промышленности и строительства, среди которых:

- Строительство различных объектов с применением металлоконструкций, для которых необходима повышенная прочность;

- Автомобилестроение – изготовление различных деталей для автомобилей, которые подвержены высокому трению (ролики и шарики подшипников, втулки, поршневые кольца, коленвалы, сменные накладки), а также бронированные элементы;

- Тяжелая техника для строительства дорог и иных объектов – ковши для экскаваторов, гидравлические молоты, некоторые элементы разравнивателя для асфальтоукладчика и другие элементы тяжелой техники;

- Техника для работы в карьерах и горнодобывающей отрасли – режущие кромки оборудования, кузова для самосвалов, транспортировочные емкости и желоба, контейнеры, бункеры;

- Сельскохозяйственная техника и техника для заготовки леса – некоторые элементы лесопогрузчика, плужного оборудования, перегружателя, элементы отжимного пресса;

- Отрасль железнодорожного строительства – элементы железнодорожных полотен, облицовка вагонов, звенья гусеничных механизмов и другие элементы;

- Изготовление станков – различные элементы производственного оборудования, которые подвержены сильным нагрузкам и трению (валы, агрегаты, узлы и иные детали).

Применение высокопрочных сталей в данных областях промышленности существенно продлевает срок эксплуатации элементов и оборудования в целом, машин и механизмов, что снижает затраты на их ремонт и замену, позволяет избежать застоев при проведении работ.

Похожие материалы:

Свойства легированной стали.

Характеристика легированных сталей

Легированная сталь представляет собой сталь, которая кроме обычных примесей оснащена еще и дополнительными добавочными веществами, которые необходимы для того, чтобы она соответствовала тем или иным химическим и физическим требованиям.

Обычная сталь состоит из железа, углерода и примесей, без которых невозможно себе представить данный материал. В легированную сталь добавляются дополнительные вещества, которые получили название легирующих. Они используются для того, чтобы сталь стала обладать такими свойствами, которые необходимы в тех или иных ситуациях.

Начало формы

Конец формы

В большинстве случаев в качестве легирующих элементов к железу, примесям и углероду добавляются: никель, ниобий, хром, марганец, кремний, ванадий, вольфрам, азот, медь, кобальт. Также не редко в таком материале отмечаются такие вещества, как молибден и алюминий. Для придания прочности материалу в большинстве случаев добавляется титан.

Такой вид стали имеет три основные категории. Отношение легированной стали к той или иной группе обусловлено тем, сколько в ней содержится стали и примесей, а также легированных добавок.

Виды легированной стали

Есть три основных вида стали с легирующими элементами:

Низколегированная сталь.

Она характеризуется тем, что в ней содержится около двух с половиной процентов легирующих дополнительных элементов.

Среднелегированная сталь.

Данный материал имеет в своем составе от 2.5 до 10 процентов легирующих дополнительных веществ.

Высоколегированная сталь.

К данному виду относятся стальные материалы, количество легирующих добавок в которых превышает десяти процентов. Количество этих компонентов в такой стали может

достигать пятидесяти процентов.

Назначение легированной стали

Легированную сталь широко применяют в современной промышленности. Она обладает высоким уровнем прочности, что позволяет изготовлять из нее оборудование для резки и рубки металлического проката самых разных видов.

По своему назначению стали легированного типа могут быть представлены большим количеством групп.

Основными из них являются:

- конструкционная легированная сталь,

- инструментальная легированная сталь,

- легированная сталь с особыми химическими и физическими свойствами.

Характеристики легированных сталей могут быть разнообразными. Они их приобретают благодаря соотношению основных элементов. Стали такого типа являются в любом случае более прочными и устойчивыми к образованию коррозии.

Свойства легированной стали.

Свойства легированных сталей являются разнообразными. Они главным образом определяются теми добавками, которые применяются в качестве легирующих при производстве отдельных видов стальных материалов.

В зависимости от добавленных легирующих компонентов сталь приобретает следующие качества:

- Прочность. Данное свойство приобретает после добавления в ее состав хрома, марганца, титана, вольфрама.

- Устойчивость к образованию коррозии. Это качество появляется под воздействием хрома, молибден.

Твердость. Сталь становится боле твердой благодаря хрому, марганцу и другим элементам.

Внимание: Стоит отметить, что для того, чтобы легированная сталь была более прочной и устойчивой к внешнему влиянию окружающей среды необходимое содержание хрома не должно быть менее двенадцати процентов. Сталь легированного типа при правильном процентном соотношении всех входящий в нее элементов не должна менять свои качестве при температуре нагревания до шестисот градусов Цельсия

Сталь легированного типа при правильном процентном соотношении всех входящий в нее элементов не должна менять свои качестве при температуре нагревания до шестисот градусов Цельсия.

Процесс и основы легирования сталей

Различают два основных способа:

- Поверхностное. В такой ситуации добавки легируется исключительно верхний слой – его ширина зависит от многих факторов, в том числе от требуемых характеристик. В среднем толщина не превышает 1-2 мм. Так на поверхности образуется пленка, которая обладает необходимыми свойствами, например, антифрикционными. Такой вариант является относительно недорогим, но качественным (лучше, чем, например, напыление). Его используют не только для металлов, но и для работы с керамическими и стеклянными изделиями.

- Объемное. Оно предполагает введение дополнительных веществ непосредственно в весь объем сплава. Процесс может быть осуществлен на различных стадиях выплавки с добавлением различных элементов – как металлов, так и не металлических, наиболее распространенным из которых является фосфор.

Изменения происходят на микроструктурном уровне. Они, в свою очередь, изменяют физико-химические особенности всего стального элемента.

Отдельно стоит рассказать про легирование полупроводников. Оно проводится с помощью таких способов как:

- термодиффузия – используется разность температур для диффузионного процесса;

- нейтронно-трансмутационный процесс – активно применяется для кремния, полупроводников;

- ионная имплантация – в поверхностный слой бомбардируются пучки ионов.

Таким образом, вне зависимости от того, что используется (ядерные реакции, тепло или энергия ионов), есть несколько стадий процесса – подготовительная, нанесение слоя из различных прибавок, а также финишная, которая состоит в дополнительном воздействии.

Характеристики

Высоколегированная разновидность обладает такими характеристиками и качествами, которые позволяют использовать продукцию из нее во многих сферах. Итак, этот материал имеет следующие характеристики:

- высокий уровень прочности (достигается термической обработкой);

- стойкость к воздействию коррозии;

- устойчивость к деформациям;

- высокая степень пластичности;

- отсутствие магнитных свойств (сплавы, применяемые в автомобилестроении);

- закаленность;

- упругость;

- легкая свариваемость.

В связи с тем, что состав металла может быть различным, и свойства могут быть разными. Структуру можно изменить легирующими элементами и термической обработкой. Так, у исполнителя появляется возможность «подогнать» свойства материала к требованиям того или иного проекта. Например, хромистый металл может содержать в себе никель, дающий возможность обеспечить поверхности хладноломкость и высокие антикоррозийные свойства.

С помощью сварки таких металлов можно получить качественные изделия, которые можно применять в условиях любого климата. Так, технология штампосварки дает возможность применять конечное изделие при очень низких температурных показателях. Обработка с помощью кремния придает стали стойкость к воздействию сильных кислот.

Высоколегированная сталь обладает высочайшей твердостью и устойчивостью к истиранию.

Этот материал также классифицируется по своим тепловым свойствам. По этому критерию различают следующие типы:

- Платинит — применяется в производстве электродов для лампочек накаливания.

- Элинвар — прекрасно подходит для изготовления измерительных приспособлений и пружин для часов.

- Инвар — используется при создании калибровочных компонентов, эталонов.

Интересной особенностью коррозионных стальных сплавов также считается их магнитность. Потому принято различать магнитные и немагнитные высоколегированные стали.

Всем известно отличие стальных конструкций от чугунных аналогов. Фактически, две раз новидности черного металла различаются по концентрации углерода относительно железа. Предельная величина концентрации углерода составляет 2.14% и выбрана не случайно. Это пороговое значение растворимости элемента C в аустените – высокотемпературной модификации Fe с гранецентрированной решеткой. Современные технологии позволяют преодолевать предельное значение: содержание углерода в высокоуглеродистых сталях составляет до 3.4%.

Впрочем, суть эпилога в другом: сталь – это легированное углеродом железо, а добавление других металлов, позволяет управлять свойствами черного металла. Процесс аналогичен игре ребенка с конструктором, когда, зачастую, только практический эксперимент позволяет определить эффективность легирования. Действительно, влияние легирующих элементов на свойства стали — часто остается на эмпирическом уровне и не следует определенной логике. Исключение составляет, пожалуй, только Ванадий – элемент, добавление которого к стали позволяет улучшить такие характеристики, как ковкость и твердость.

Сварка легированных сталей: особенности

Легированные сплавы обладают хорошей пластичностью, поэтому из них можно изготовить сложные конструкции методом сварки. По причине различного содержания добавок каждый тип легированных изделий имеет свои особенности.

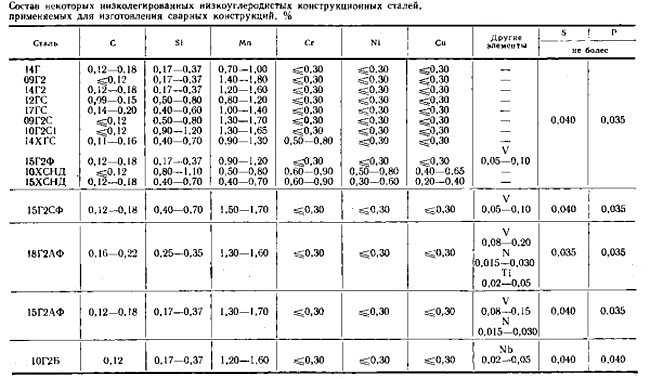

Сварка низколегированных сталей

Особенность сварных соединений низколегированных сталей заключается в высокой сопротивляемости холодным трещинам и хрупкому разрушению. Но, такие свойства соединительного шва можно достичь только при правильном сваривании.

Если процесс предварительного нагрева будет нарушен либо сварной шов подвергнется слишком быстрому остыванию металл может получить в местах соединения микроскопические повреждения, которые значительно уменьшат прочность всей конструкции.

Низколегированные стали марки 10Г2СД, а также 14ХГС и 15ХСНД свариваются с использованием аппарата постоянного тока с обратной полярностью. Электроды для сваривания должны иметь фтористо-кальциевое покрытие. Величина сварочного тока должна точно соответствовать типу электрода, толщине металла и типу сплава. Несоблюдение этого требования также отразится на качестве сварного шва и, как следствие, на прочности изготавливаемой конструкции.

Сварка низколегированной стали должна осуществляться без перерыва, чтобы весь шов был выполнен без при температуре металла не менее 200 градусов. Средняя скорость сварки составляет 20 м/ч, при напряжении 40 В и силе тока 80 А.

Видео:

https://youtube.com/watch?v=PwfCDr9uocM

Сварка среднелегированных сталей

При изготовлении конструкций из среднелегированных сталей необходимо использовать сварочные материалы, в которых содержание легирующих элементов должно быть меньше, чем в свариваемом материале.

Только при использовании таких материалов можно добиться получения шва с высокой устойчивостью к деформации. Если при изготовлении изделий из среднелегированных сталей толщина листа не превышает 5 мм, то высокого качества соединения можно достичь при использовании аргонодуговой сварки.

Если для соединения деталей используется газовая сварка, то в качестве источника горения следует применять ацетилен в смеси с кислородом.

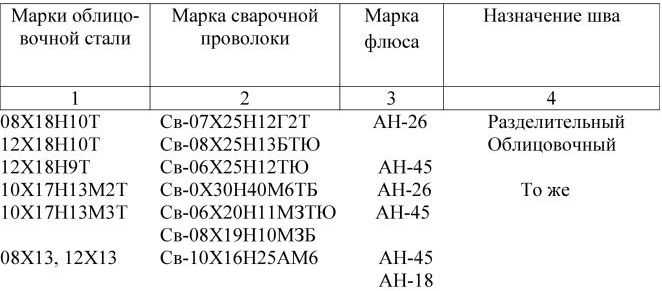

Сварка высоколегированных сталей

Если для производства металлических деталей применяется высоколегированная сталь, то в этом случае следует применять сварочное оборудование с минимальным тепловым захватом материала. Это необходимо для снижения вероятности коробления металла во время сварки, по причине большого содержания в составе металла различных примесей.

Электрическая сварка высоколегированных сплавов осуществляется с использованием электродов с фтористокальциевым покрытием. В этом случае удаётся добиться высоких показателей механической и химической прочности сварного шва.

Применение газовой сварки при изготовлении конструкций из высоколегированных сталей нежелательно. В исключительных случаях возможно использование газовой сварки для соединения жаропрочного высоколегированного стального листа толщиной не более 2 мм.

Видео:

Заключение

Применение легированных сплавов при изготовлении металлических деталей и конструкций позволяет придать ним необходимые физические качества. При работе с такими металлами обозначение легирующих элементов в стали помогает подобрать заготовку с нужными параметрами, из которой затем будет изготовлена конструкция.

При использовании таких сплавов необходимо не только знать их состав, но и способы соединения при помощи сварки. Поэтому если следовать рекомендациям изложенным в данной статье, то можно получить высококачественное изделия с заданными параметрами.

Вредные присадки

Естественно, что любой процесс сопровождается еще и негативной стороной. Для легированных сталей такой стороной стало появление фосфора и серы, которые также относятся к легирующим реактивам. Однако от них стараются избавляться, а не добавлять в структуру. К примеру, наличие фосфора в составе железа сохранится даже после того, как пройдет весь процесс легирования. А взаимодействие этих двух компонентов вызывает хрупкость зерен стали. В результате продукт будет иметь более низкую прочность, а также повышенную хрупкость. Хотя стоит отметить, что если будут соединяться элементы фосфора и углерода, то будет улучшаться процесс отделения стружки, что поможет в дальнейшем легче обрабатывать сталь. Поэтому минимальное содержание фосфора все же присутствует в составе сплава.

Из основных легирующих элементов, которые считаются вредоносными, вторым стала сера. Стоит отметить, что содержание этой примеси еще хуже, чем фосфора. В частности это обусловлено тем, что сера нивелирует сопротивляемость металла внешним нагрузкам. Это значит, что наличие этого реактива в составе стали сделает ее менее устойчивой к коррозии, значительно повысит истираемость, а также снизит сопротивляемость усталости металла.

Марки легированной стали

Марки легированной стали являются различными. Они представлены в большом многообразии. В зависимости от назначения стали определяется ее маркировка.

Сегодня имеется большое количество требований к маркировке легированной стали. Для данного процесса используются цифровые и буквенные обозначения. Сначала при маркировке используются цифры. Они являются показателями того, сколько содержится в том или ином виде легированной стали сотых долей углерода. После цифр стоят буквы, которые являются обозначением того, какие легирующие добавки были использованы при производстве того или иного легированного типа стали.

После букв могут стоять цифры, обозначающие количество легирующего вещества в составе стального материала. Если после обозначения какого-либо легирующего элемента не стоит цифровое обозначение, то его в составе имеется минимальное количество, не достигающее даже одного процента.

Таблица 2. Условные обозначения легирующих элементов в металлах и сплавах

| Элемент | Символ | Обозначение элементов в марках металлов и сплавов | Элемент | Символ | Обозначение элементов в марках металлов и сплавов | ||

| черные | цветные | черные | цветные | ||||

| Азот | N | А | — | Неодим | Nd | — | Нм |

| Алюминий | А1 | Ю | А | Никель | Ni | — | Н |

| Барий | Ва | — | Бр | Ниобий | Nb | Б | Нп |

| Бериллии | Be | Л | Олово | Sn | — | О | |

| Бор | В | р | — | Осмий | Os | — | Ос |

| Ванадии | V | ф | Вам | Палладий | Pd | — | Пд |

| висмут | Bi | Ви | Ви | Платина | Pt | — | Пл |

| Вольфрам | W | В | — | Празеодим | Pr | — | Пр |

| Гадолиний | Gd | — | Гн | Рений | Re | — | Ре |

| Галлий | Ga | Ги | Ги | Родий | Rh | — | Rg |

| Гафнии | Hf | — | Гф | Ртуть | Hg | — | Р |

| Германий | Ge | — | Г | Рутений | Ru | — | Pv |

| Гольмий | Но | — | ГОМ | Самарий | Sm | — | Сам |

| Диспрозий | Dv | — | ДИМ | Свинец | Pb | — | С |

| Европий | Eu | — | Ев | Селен | Se | К | СТ |

| Железо | Fe | — | Ж | Серебро | Ag | — | Ср |

| Золото | Au | — | Зл | Скандий | Sc | — | С км |

| Индий | In | — | Ин | Сурьма | Sb | — | Cv |

| Иридий | Ir | — | И | Таллий | Tl | — | Тл |

| Иттербий | Yb | — | ИТН | Тантал | Та | — | ТТ |

| Иттрий | Y | — | ИМ | Теллур | Те | — | Т |

| Кадмий | Cd | Кд | Кд | Тербий | Tb | — | Том |

| Кобальт | Co | К | К | Титан | Ti | Т | ТПД |

| Кремний | Si | С | Кр(К) | Т\’лий | Tm | — | ТУМ |

| Лантан | La | — | Ла | Углерод | С | У | — |

| Литий | Li | — | Лэ | Фосфор | P | п | Ф |

| Лютеций | Lu | — | Люн | Хром | Cr | х | Х(Хр) |

| Магний | Mg | Ш | Мг | Церий | Ce | — | Се |

| Марганец | Mn | Г | Мц(Мр) | Цинк | Zn | — | Ц |

| Медь | Cu | Д | М | Цирконий | Zr | Ц | ЦЭВ |

| Молибден | Mo | М | — | Эрбий | Er | — | Эрм |

Маркировка: какие марки стали называются легированными

Нормативный документ, который регламентирует название каждого нового подвида, – это ГОСТ 4543-71. Потребность в наличии такой систематизации возникла из-за огромного количества разновидностей, которые только увеличиваются с каждым годом, потому что открываются новые соединения и пропорции. Каждый вид предназначен для отдельной сферы деятельности и уникален по-своему. Чтобы их отличать, используют специальные нанесения. Вот как она выглядит:

Или так, на английском языке:

В первом случае букв указано не было, значит это просто классический сплав с добавками. Но во втором мы видим спереди «Х» – ее наличие говорит, что перед нами хромистая сталь. Если в начале стояли другие, они бы свидетельствовали о следующем:

- Ж – нержавеющая;

- Е – магнитная;

- Я – хромоникелевая нержавейка;

- Ш – шарикоподшипниковая;

- Р – быстрорежущая инструментальная.

Также аббревиатуры могут стоять справа. Например:

- А – высококачественная;

- Ш – особовысококачественная;

- Н – полученная способом нагартованного проката;

- ТО – использован термически обработанный прокат.

Теперь о цифрах и буквах внутри самой маркировки. Цифровое обозначение обычно показывает процентное соотношение вещества. Но так как нет возможности уточнять все до сотых частей, то принято округлять до целых. А если содержание не превышает 1%, то буквенный знак присутствует, а цифра не ставится. Сами элементы записываются либо по химическим формулам, либо по первым значениям. Посмотрим более полный перечень:

Если вы хотите исчерпывающие списки и перечни марок, следует заглянуть в вышеупомянутый ГОСТ.

Легирование стали

Легирование сталей проводится для повышения их коррозионной стойкости и придания некоторых механических свойств. С железом легирующие элементы образуют твердые растворы, а при взаимодействии с неметаллическими включениями в стали – избыточные фазы и неметаллические включения.

Каждая марка стали изготавливается по определенной технологии и химический состав должен соответствовать стандартам. В России и Украине – это ГОСТ, Германии (ФРГ) – DIN, Чехословакии (Чехии) – CSN, Франции – A.F.N.O.R, США – AISI, в Великобритании – B.S., Швеции – SIS, Венгрии – MSZ и т.д.

Отечественное обозначение сталей (маркировка) состоит из сочетания цифр и букв. Буквы показывают, какой химический элемент входит в состав данной марки стали. Цифры же – определяют его количество. Легирующим элементам принято присваивать определенную букву из русского алфавита. Вот обозначения некоторых из них:

За каждым буквенным обозначением химического элемента, который используется для легирования стали, следует цифровое значение, которое указывает концентрацию данной легирующей присадки. Число, которое стоит с самого начала, дает нам информацию о том, сколько углерода содержит данная марка стали (в сотых долях масс. %).

Такая номенклатура позволяет быстро определять состав стали только по ее названию (марке).

В зависимости от того, сколько содержится в стали легирующих элементов, ее классифицируют на: высоколегированную сталь (больше 10%), среднелегированную сталь (2,5 – 10% легирующих элементов), низколегированную (до 2,5 %).

Всем известно отличие стальных конструкций от чугунных аналогов. Фактически, две раз новидности черного металла различаются по концентрации углерода относительно железа. Предельная величина концентрации углерода составляет 2.14% и выбрана не случайно. Это пороговое значение растворимости элемента C в аустените – высокотемпературной модификации Fe с гранецентрированной решеткой. Современные технологии позволяют преодолевать предельное значение: содержание углерода в высокоуглеродистых сталях составляет до 3.4%.

Читать также: Как правильно установить выключатель с индикатором

Впрочем, суть эпилога в другом: сталь – это легированное углеродом железо, а добавление других металлов, позволяет управлять свойствами черного металла. Процесс аналогичен игре ребенка с конструктором, когда, зачастую, только практический эксперимент позволяет определить эффективность легирования. Действительно, влияние легирующих элементов на свойства стали — часто остается на эмпирическом уровне и не следует определенной логике. Исключение составляет, пожалуй, только Ванадий – элемент, добавление которого к стали позволяет улучшить такие характеристики, как ковкость и твердость.

Разновидности ЛС

В зависимости от количества легирующих добавок сталь может разделяться на три вида:

- Низколегированная сталь – содержит не более 2,5 % добавок.

- Среднелегированная сталь – количество легирующих элементов варьируется от 2,5 до 10 %.

- Высоколегированная сталь – здесь речь идет о большем содержании 10 % и выше.

При этом учитывается именно суммарное количество легирующих добавок.

Чтобы получить определенные качества, легированные стали проходят процесс нормализации. Это когда материал нагревается до температуры 900 °C, а после этого он охлаждается на воздухе.

Исходя из этого, «маркировка» легированных сталей может выглядеть так:

- Перлитная – содержание легирующих добавок у таких сталей колеблется от 5 % до 7 %. Получаются следующие структуры: перлит, сорбит, тростит.

- Мартенситная – здесь легирующих элементов больше 7-15 %, углерода при этом не более 0,55 %.

- Аустенитная – помимо содержания легирующих элементов (более 15 %), здесь присутствует никель (8 %) и марганец (13 %). Содержание же углерода здесь не более 0,2 %.

- Ферритная – у такой структуры углерода также содержится не больше 0,2 %. В то время как хрома здесь 17-30 %, кремния 2,5 % (не менее). Такие стали можно отнести к малоуглеродистым.

- Карбидная (ледебуритная) – это уже высокоуглеродистые марки (0,7 % С). В основном содержат вольфрам, ванадий, молибден и хром.

Получение разной марки легированной стали, точнее ее структуры, зависит не только от скорости охлаждения металла на воздухе, но и от количества легирующих добавок и углерода.

Что это за материал?

Обычная сталь – это соединение железа углерода и ряда примесей. Под определением «легированная сталь» (ЛС) подразумевается особый сплав, который получен путем внедрения некоторого количества химических элементов. Это делается с целью получения необходимых физических и химических свойств металла.

Как правило, добавляются такие элементы периодической таблицы Менделеева, без которых сложно обойтись в зависимости от конкретной ситуации:

- Никель – Н (Ni).

- Медь – М (Cu).

- Ниобий – Б (Nb).

- Хром – Х (Cr).

- Марганец – Г (Mn).

- Кремний – С (Si).

- Ванадий – Ф (V).

- Вольфрам – В (W).

- Молибден – М (Mo).

- Титан – Т (Ti).

- Алюминий – А (Al).

- Цирконий – Ц (Zr).

- Кобальт – К (Co).

Но помимо них находят применение молибден с алюминием. При этом каждый из этих элементов добавляется с определенной целью. И их количество напрямую влияет на получение необходимых качеств. Теперь уже становится немного понятно, что такое легированная сталь.