Марки алюминиевых сплавов, наиболее применяемые для сварки

Сплавы алюминия классифицируются на две группы: термически упрочняемые и, соответственно,

термически не упрочняемые. Среди термически не упрочняемых марок для сварки

применяются алюминиево-магниевые сплавы марок АМг. Их химический состав соответствует

ГОСТ 4784, а сортамент листов — ГОСТ 1946. См. таблицу:

| Марка | Основные элементы, % | Примеси, % | ||||||

| Mg | Mn | V | Si | Ti | Be | Cu | Zn | |

| АМг | 2,0-2,8 | 0,15-0,4* | — | 0,4 | — | — | 0,4 | 0,1 |

| АМг3 | 3,2-3,8 | 0,3-0,6 | — | 0,5-0,8 | — | — | 0,5 | 0,05 |

| АМг5п | 4,7-5,7 | 0,2-0,6 | — | 0,4 | — | — | 0,4 | 0,2 |

| АМг5н | 4,8-5,5 | 0,3-0,6 | 0,02-0,2 | 0,5 | — | — | 0,5 | 0,05 |

| АМг6м | 5,8-6,8 | 0,5-0,8 | — | 0,4 | 0,02-0,1 | 0,0001-0,005 | 0,4 | 0,1 |

| АМг6т | 6,0 | По ТУ ОП38-56 | — | — | — | — | — | |

|

Обозначения: п-полунагартованные; м-отожжённые; н-нагартованные; т-закалённые |

С увеличением процентного содержания магния до 7%, свариваемость металлов ухудшается.

При содержании магния до 3% увеличивается риск образования трещин, но сварной

шов становится более плотным.

Для уменьшения количества пор в сварном шве выбирают присадочную проволоку,

в которой содержание магния выше, чем в свариваемом металле. Благодаря этому,

пористость шва снижается.

Для сварки высокопрочных конструкций применяются термически обрабатываемые

алюминиевые сплавы — дюрали. Марки дюралей Д1, Д16 и Д19 широко используются

при сварке плавлением. Сплав Д20 относится к удовлетворительной группе

свариваемости сталей.

Магниево-алюминиевые сплавы с содержанием алюминия до 11% удовлетворительно

свариваются при сварке плавлением. А при таком способе сварки, как контактная

сварка, свариваемость этих металлов

хорошая.

Сварка алюминия аргоном для начинающих

Опытные сварщики рассказывают, что соединение алюминиевых деталей посредством аргона состоит из ряда разноплановых действий. Качество соединения деталей зависит непосредственно от того, насколько согласованными они будут друг с другом.

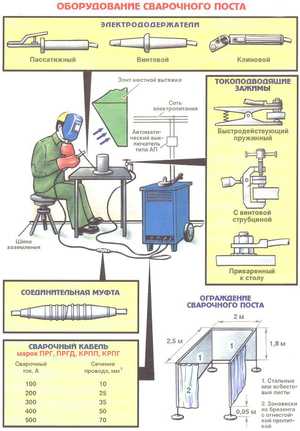

Процедура сварки предусматривает применение ряда специальных материалов, приборов и узлов. Например, сварочный аппарат для сварки алюминия аргоном включает в себя несколько элементов, каждый из которых перед работой потребуется привести в работоспособное состояние.

Окончательная стоимость работы зависит от того, каким будет расход сопутствующих ресурсов. Постарайтесь экономно расходовать присадочную проволоку и аргон.

Материалы для работы

Аппарат для сварочных работ состоит из следующих частей: баллона с аргоном; источника электропитания; механизма подачи присадочной проволоки. Такая проволока бывает на катушках или бобинах.

На больших производственных предприятиях подобные аппараты подключают к централизованной магистрали, по ней идет инертный газ. Верстаки для монтажа свариваемых деталей делают на основе нержавеющей стали.

Подготовка деталей

Когда вы привели оборудование для сварки алюминия в рабочее состояние, потребуется подготовить детали для сваривания. Это делается так:

- С их поверхности удалите жир, грязь или машинное масло с помощью растворителя.

- Если толщина деталей составляет 4 мм и больше, нужно разделать кромки.

- Согласно техническим условиям и рекомендациям экспертов листовой алюминий с толщиной в 4 мм и больше нужно сваривать исключительно встык. Перед началом работы всегда нужно уточнять такие параметры, как толщина листа и ширина кромки в миллиметрах.

- Зачистите кромку на наждачном станке или с помощью напильника. Если деталь сложной формы, то место сваривания нужно зачистить мобильной шлифовальной машинкой. Так или иначе, оксидную пленку обязательно нужно убрать с поверхности.

Ключевое описание процесса сварки

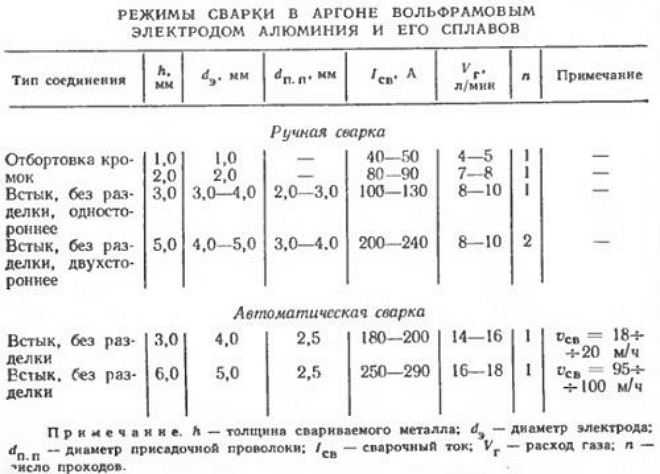

Чтобы работа была выполнена качественно, нужно, как уже говорилось ранее, применять вольфрамовые электроды. Их диаметр при этом должен составлять 1,5−5,5 мм.

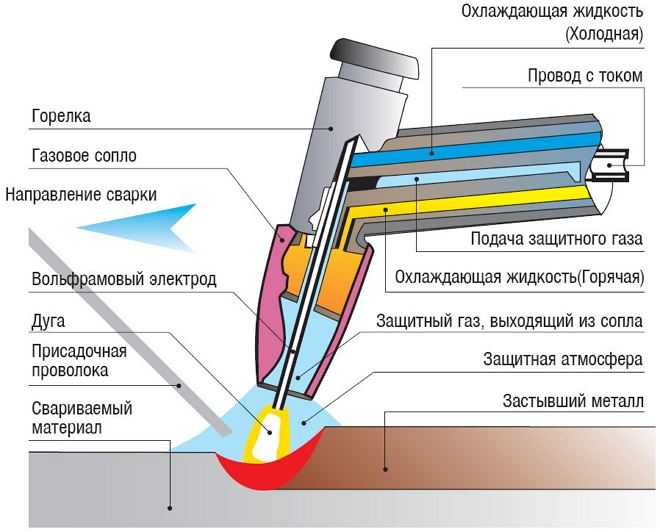

Во время процесса обязательно следите за ориентацией электрода относительно рабочей поверхности металла. Держите электрод под углом 80 градусов. А присадочную проволоку по отношению к электроду нужно держать под прямым углом.

Максимальная длина дуги составляет 3 мм. В данном положении расход материалов будет наиболее оптимальным. Во время работы присадочная проволока будет двигаться впереди горелки. Она и вольфрамовый электрод должны передвигаться исключительно вдоль сварочного шва. Нельзя допускать поперечных движений.

Если вы работаете с тонкими алюминиевыми листами, то для подкладки хорошо подойдет лист нержавейки. В этом положении выполняется интенсивный отвод тепла от рабочего места сквозь лист нержавейки, при этом риск прожога сократится. Также сократится и расход энергии, потому что работа будет выполняться оперативно.

Процесс сварки алюминия аргоном: пошаговая инструкция

Главным для начинающих, осваивающих эту технологию, является строгое выполнение несложных правил:

Для создания ровного шва заготовки предварительно прихватываются с обеих сторон.

Присадочную проволоку подают после появления сварочной ванны

Важно не промедлить, чтобы не прожечь в металле дырку.

При сваривании алюминия аргоном длину дуги выдерживают на уровне 3 мм.

Электрод располагают под углом 80⁰, а проволоку перпендикулярно к нему. Для предотвращения разбрызгивания алюминия ее подают плавно, без рывков.

Если сваривается тонкий алюминий, электрод ведут вдоль стыка без поперечных движений

При работе с заготовками толще 3 мм допускаются зигзагообразные колебания.

Технология сваривания аргоном предусматривает движение проволоки перед электродом.

Шов завершается нажатием кнопки на аппарате, которая включает таймер затухания дуги.

Положение горелки не меняют до окончания продувки аргоном.

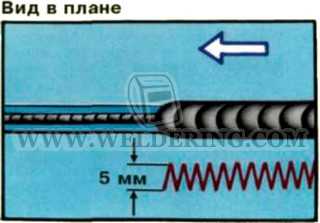

У правильно сделанного шва поверхность получается ребристой без пор и трещин.

https://youtube.com/watch?v=OOh1hKMMHXk

Освоив технологию аргонодуговой сварки алюминия можно неплохо зарабатывать. За 1 см такого соединения платят 45 и более рублей. Но чтобы стать востребованным специалистом придется сначала потренироваться, чтобы научиться создавать надежные швы.

Сварка алюминия электродом в домашних условиях

Сварка алюминия дома электродами подразумевает несколько различных методов.

Самым распространенным способом является сваривание инвертором, проанализированное выше.

Также при работе с плавящимися электродами может применяться сварочный трансформатор стандартного типа. Технология практически не отличается от сварки стали, но шов может быть не самого высокого качества.

Кроме использования вольфрамовых электродов при аргонодуговой сварке, также для сваривания алюминия можно применять угольные прутки. В качестве защитного газа, подающегося из горелки, может выступать аргон, ацетилен, пропан или другие. Все зависит от наличия их у исполнителя. Также сварщику понадобится порошкообразный флюс, предотвращающий прилипание электрода и убирающий оксидную пленку. Источником питания дуги может быть сварочный инвертор или трансформатор. В некоторых случаях для стабилизации рабочего процесса необходимо магнитное поле, которое создается соленоидом.

Подготовка металла к сварке

Вне зависимости от применяемого способа сварки, обязательно следует произвести подготовительные процедуры рабочей поверхности: Присадочные материалы и кромки изделий нужно очистить от грязи, масла и жира.

Химическая обработка включает несколько процедур:

- обезжиривание поверхности растворителем: уайт-спирит, ацетон, авиационный бензин или любой другой;

- травление с помощью концентрированной щелочи, продолжительность – 2 минуты;

- металл нужно промыть холодной водой;

- пассивирование 30% раствором азотной кислоты в течение двух минут;

- снова промывка водой;

- сушка.

Если сваривание алюминия осуществляется не покрытыми электродами, то разделка кромок проводится при работе с изделиями толщиной более 4 мм. Применение расходников с обмазкой подразумевает разделку кромок при соединении деталей со стенками толщиной свыше 20 мм. Торцы тонких алюминиевых листов (не более 1,5 мм.) нужно отбортовать.

С помощью напильника, щетки с ворсинками из нержавейки/стали (на картинке) или наждачной бумаги зачищается свариваемая поверхность.

Сварочный процесс

После подготовки изделия, сварщик может приступать в основным работам.

Процесс сваривания алюминия и его сплавов включает несколько важных этапов:

- прогрев изделия до температуры в 150°С;

- настройка сварочного аппарата на необходимый режим;

- возбуждение сварочной дуги, в зависимости от метода сварки, может проводиться контактным и безконтактным способом;

- создание сварочной ванны, формирование которой происходит за несколько секунд (требуемое время примерно равно толщине детали в миллиметрах); в зоне прогрева должно появиться пятно расплавленного алюминия, имеющее зеркальную поверхность;

- после образования ванны, можно начинать подавать присадку и выполнять сваривание;

- сварка проводится дугой в 2-6 мм., используется постоянный ток обратной полярности.

Видео

Отличный демонстрационный ролик от компании Zeller, который дает представление о процессе.

Техника безопасности

Сваривание различных конструкций из алюминия подразумевает обеспечение защиты для исполнителя. Для этого необходимо использовать специальные средства: маска, рукавицы, прорезиненная обувь, асбестовое или брезентовое полотно, листовое железо.

Нужно изолировать все элементы электрической цепи.

Нельзя проводить работы в помещениях, где находятся легковоспламеняющиеся предметы.

Обязательно наличие вентиляции в комнате, чтобы избежать отравления газами.

Правила техники безопасности НЕОБХОДИМО соблюдать, так как при работах в домашних условиях возрастает риск получить травму.

Способы алюминиевой сварки

Когда вы успешно освоили уроки по металловедению для новичков, можете выбирать тот или иной метод сварки алюминия в среде инертных газов.

Для сварочных работ используются такие виды аппаратов: электродуговой; аргоно-дуговой; газоплазменная установка.

При использовании такой установки применяется флюс, который делают на основе хлористых и фтористых солей. Когда места сварки нагреваются, оксидная пленка разрушается флюсом на поверхности материала, а соединение осуществляется при температуре, которая максимально приближена к температуре плавления.

Само сваривание происходит посредством алюминиевого прутка, при этом материала будет расходоваться минимум. Помните, что флюс поверхность металла разъедает, когда работы по сварке завершатся, его остатки потребуется удалить, а саму деталь промыть водой.

Сварка электродуговым аппаратом осуществляется посредством постоянного тока с обратной полярностью. Применяются при этом алюминиевые электроды либо присадочная проволока с флюсовой обмазкой.

Однако самый качественный шов при сварке алюминиевых деталей обеспечивается при использовании аргонно-дугового аппарата. Дугу создает вольфрамовый электрод. Он работает в течение длительного времени, тем самым сокращая стоимость соединительных работ. Дуга зажигается между деталью и вольфрамовым электродом.

В зону горения дуги будет подаваться алюминиевая проволока. В зоне горения оксидная пленка на поверхности металла может разрушиться на фоне высокой температуры. Сварку проводят при быстром движении электрода на узком участке. В данном режиме алюминий не успеет перейти в жидкое состояние и вытечь наружу.

Чтобы обеспечить высокое качество сварного шва, проволока должна обладать аналогичной со свариваемым материалом структурой. Данный сварочный способ выполняется с помощью полуавтомата.

В разных условиях производства сварка осуществляется импульсным или постоянным током. На предприятиях есть специальные сварочные установки, работающие с переменным током.

https://youtube.com/watch?v=5y16U1ezbs8

Важные рекомендации для сварщиков

Как заявляют опытные специалисты, электрическая сварка такого гибкого металла без применения аргона, иногда осуществляется так же хорошо, как при аргонной сварке. Если кто-то отговаривает вас от такого решения, аргументируя это низким качеством конечного шва и плохой свариваемостью, не верьте. Скорее всего, он неправильно подошёл к методу или никогда не пробовал варить алюминий с помощью электрода.

Как заявляют опытные специалисты, электрическая сварка такого гибкого металла без применения аргона, иногда осуществляется так же хорошо, как при аргонной сварке. Если кто-то отговаривает вас от такого решения, аргументируя это низким качеством конечного шва и плохой свариваемостью, не верьте. Скорее всего, он неправильно подошёл к методу или никогда не пробовал варить алюминий с помощью электрода.

Чтобы избежать непоправимых ошибок и непредсказуемых неприятностей, достаточно соблюдать ряд рекомендаций и правил:

- Метод стыкового соединения считается самым перспективным. Остальные разновидности в виде таврового или нахлесточного сварного соединения нецелесообразны, т. к. они повышают вероятность затекания шлака в зазоры, что станет причиной коррозийной реакции.

- После сварочных мероприятий шов промывают водой для очистки заготовки от шлака.

- Непосредственно перед обработкой материал нужно правильно подготовить. Для этого следует провести удаление оксидной пленки, а также предотвратить её появление в будущем.

- При сварке массивных деталей с толщиной от трёх миллиметров требуется разделить кромки под углом 60 градусов с V — образной формой.

- Первичный прогрев алюминия осуществляется при 150−250 градусах Цельсия.

Не забывайте, что  технически чистый алюминий поддаётся свариванию гораздо лучше, чем сплавы с содержанием магния или марганца. Речь идёт о дюралюминии или силумине. Однако, изделия из чистого материала практически не эксплуатируются, поэтому при сварке могут возникать некоторые сложности.

технически чистый алюминий поддаётся свариванию гораздо лучше, чем сплавы с содержанием магния или марганца. Речь идёт о дюралюминии или силумине. Однако, изделия из чистого материала практически не эксплуатируются, поэтому при сварке могут возникать некоторые сложности.

Необходимое оборудование

Для сварки алюминия потребуется агрегат, подающий переменный ток. Выполнить работы с помощью устройства с постоянным параметром не получится. Лучший вариант – инверторный сварочный аппарат с режимом ТИГ.

Он должен обладать следующими функциями:

- бесконтактное возбуждение электрической дуги;

- подваривание кратера на конце соединения;

- регулирование параметров тока;

- установка временного интервала, в течение которого газ подается при отключении дуги.

Для снижения расхода аргона потребуется горелка с газовой линзой, в полость которой помещена сетка. Проходя через ячейки, газ лучше защищает сварочную ванну, расходуется медленнее. Для установки линзы предусмотрены сопла разных размеров. Детали большего диаметра обеспечивают лучшую защиту.

Стержни вставляют в сопло с выступом 3-5 мм. При сварке чистого алюминия используют проволоку №5356, сплавов – №4043. Для ТИГ-сварки требуется аргон высокой частоты (с долей аргона не менее 98%).

Подбор электрода

Технология сварки алюминия аргоном требует и правильного выбора вольфрамового электрода, диаметр которого должен быть максимально близок к толщине свариваемых частей. Заточка выполняется классическим способом, но без острого кончика, как в случае со сваркой нержавейки. Во время первых секунд горения электрод примет форму капли на конце и так придется вести шов. Вылет из сопла необходим на 3-5 мм, чтобы избежать перегрева вольфрама. При сварке мелкие брызги алюминия будут налипать на электрод, что потребует повторной заточки.

Научиться сваривать алюминий не просто. Но зная вышеизложенные принципы и просмотрев видео с уроками от специалистов, можно уверенно пробовать свои силы на практике.

Применение импульсно-дуговой сварки

Импульсно-дуговая сварки позволяет повысить производительность сварочных работ, благодаря такой технике, создаётся направленный струйный перенос металла, уменьшается его разбрызгивание, а также повышается стабильность электрической дуги.

Применение импульсно-дуговой сварки очень перспективно для сварки алюминиевых конструкций. Благодаря высокой концентрации энергии в импульсе, при оптимальном времени импульсов и пауз можно обеспечить стабильное проплавление и правильное формирование корня шва, а также значительно уменьшить сварочные деформации.

При сварке металла толщиной 6мм плавящимся электродом диаметром 1,6мм рекомендуются следующие режимы: частота следования импульсов 100 имп./с. Сила тока I=160-180А, рабочее напряжение U=18-21В, скорость сварки v=18-25м/ч. Сварка производится за один проход.

При сварке металла большой толщины рекомендуется применять электроды диаметром более 2мм. К примеру, используя проволоку диаметром 4мм, можно сваривать алюминиевые сплавы (типа АМг-61) толщиной 90мм при Х-образной разделке за 5 проходов при следующих режимах сварки: I=450-500А, U=22-25В, v=21-24м/ч.

Сварка больших толщин из-за высокой теплопроводности металла требует предварительного и сопутствующего подогрева до температуры 150°.

Cварка алюминия постоянным и переменным током

Алюминий и его сплавы характеризуются легкостью, прочностью, устойчивостью к коррозии. Такой комплекс свойств делает металл широко востребованным в различных сферах промышленности. Сварка изделий из алюминия ведется практически всеми известными промышленными способами. Возможна работа с постоянным током обратной полярности и с переменным током.

Особенности работы с металлом

Сварка алюминия постоянным током или переменным сопровождается образованием защитной оксидной пленки на поверхности металла. Оксид алюминия – тугоплавкое соединение. Оно отрицательно влияет на стабильность процесса сваривания и снижает прочность сварного шва (образуются непровары). Эта особенность требует тщательного подхода к выбору материалов и методов работы.

Так, работать лучше вольфрамовыми электродами с использованием переменного тока. Постоянный ток тоже позволяет сваривать алюминий, но при условии обратной полярности. Разрушение тугоплавкой пленки происходит в полупериод обратной полярности. Прямая полярность – это большое количество брызг, проблемы со стабилизацией дуги и черный налет на поверхности шва (прожоги).

Сварка алюминия переменным током

Сварка алюминия переменным током производится в среде аргона или гелия. Режим работы тока — TIG.

Специалисты советуют использовать метод вытянутой руки, но без выхода электрода из защитной среды.

TIG-сварка применяется для изготовления металлоконструкций из алюминия в химической, пищевой, авиационной промышленности, в некоторых ядерных технологиях. В качестве присадки используют алюминиевую проволоку. Тонкие листы можно сваривать без присадки.

Особенности процесса:

- Угол наклона горелки в вертикальной плоскости не менее 15 и не более 40 градусов.

- Расход газа может достигать 12 л/мин в зависимости от диаметра форсунки.

- По окончанию сварки проводят продувку газом, чтобы защитить шов и охладить вольфрамовый электрод.

При аргонодуговой сварке рекомендуется подключать осциллятор дополнительно к основному источнику питания, чтобы облегчить поджиг. Устройство подает на электрод высокочастотные импульсы с большим напряжением, которые помогают ионизировать защитный газ. После зажигания дуги осциллятор работает в режиме стабилизатора, подавая импульсы только во время перемены полярности. Это позволяет добиться более ровного горения.

Сваривание постоянным током

Сварка алюминия на постоянном токе обратной полярности проводится в режиме MIG.

Лучше использовать импульсно-дуговые аппараты, в которых предусмотрена программа сварки алюминиевых сплавов.

Для создания инертной среды берут аргон. На электрод подключают положительный полюс, а на металлоконструкцию – отрицательный.

Обратная полярность нужна для создания термической нагрузки, при которой плавится оксидная пленка. Это обеспечивает надежное сваривание кромок изделия. Недостатком метода считается невозможность регулирования плотности тока.

Особенности сварки переменным током:

- Вертикальный угол наклона горелки должен находиться в диапазоне 10-20 градусов.

- Нельзя допускать попадания воздуха в среду защитного газа.

- Форсунка должна находиться на расстоянии 10-15 мм от металла.

Существуют технологии безаргонной сварки электродами на основе хлоридов и фторидов металлов. Эти соединения стабилизируют дугу и позволяют расплавить оксидную пленку.

При выборе метода сварки алюминия и его сплавов ориентируются на предназначение изделий и условия их эксплуатации. Качество сварного шва должно быть оптимальным для конкретных условий.

steelguide.ru

https://youtube.com/watch?v=-KBfJsPkutI

Какие свойства алюминия следует учитывать при его сварке

Разбираться в нюансах процессов, протекающих в структуре алюминия при выполнении с ним сварочных работ, особенно важно для начинающих сварщиков. Чтобы хорошо разбираться в этом, необходимо познакомиться с химическими свойствами, которыми обладает данный металл, отличающийся небольшим удельным весом, высокой прочностью и исключительной химической активностью

Наиболее значимой характеристикой алюминия, о которой должны знать не только опытные, но и начинающие сварщики, является его способность быстро вступать в реакцию с кислородом, что приводит к образованию на поверхности металла тугоплавкой оксидной пленки. Что характерно, сам алюминий может плавиться при температуре 650 градусов, а чтобы расплавить оксидную пленку, покрывающую его поверхность, потребуется температура нагрева, превышающая 2000 градусов. Нерасплавленная оксидная пленка при сварке на постоянном токе может погружаться в расплавленный металл, тем самым ухудшая его внутреннюю структуру.

Схема аргонодуговой сварки

Еще одной особенностью, которую следует учитывать при выполнении сварки данного металла, является то, что он не меняет своего цвета в процессе нагревания. Из-за этого визуально определить степень нагрева соединяемых деталей достаточно сложно, что часто приводит к прожогам и утечке расплавленного металла в процессе выполнения сварочных работ.

Свойством алюминия, которое следует учитывать, если вы соберетесь варить детали из данного металла, является значительный коэффициент его объемной усадки, что нередко приводит к возникновению напряжений и деформаций внутри сформированного сварного шва и, как следствие, к образованию в нем трещин. Чтобы избежать таких неприятных последствий, необходимо выполнять модификацию сварного шва либо компенсировать усадку металла за счет большего расхода сварочной проволоки.

Любая инструкция по сварке алюминия, а также сплавов на его основе предусматривает, что выполняющий ее специалист осведомлен о характеристиках данного металла, к которым следует отнести:

- высокую химическую активность;

- невысокую температуру плавления самого металла;

- значительную объемную усадку.

Учитывая все вышеперечисленное, можно утверждать, что именно благодаря сварке алюминия аргоном получают качественные, красивые и надежные соединения деталей. А если использовать для выполнения такой сварки полуавтоматическое оборудование, то можно эффективно решить сразу две задачи: защитить зону сварки от вредного воздействия окружающей среды, а также компенсировать значительную усадку металла за счет постоянно подающейся сварочной проволоки.

Режимы аргонодуговой сварки алюминия и его сплавов

Особенности сварки алюминия

1. Поверхность алюминия и его сплавов обволакивает тугоплавкая плёнка, состоящая

из оксида алюминия Al2O3. Температура плавления этой плёнки 2050°C и она существенно

затрудняет сплавление основного и присадочного материала. Поэтому, сварочные

кромки необходимо очистить от плёнки механическим способом.

Однако, чаще всего, очистка делается химическим способом, при использовании

флюсов, т.к. при очистке механическим способом плёнка достаточно быстро образуется

вновь из-за высокой активности алюминия, вступающем во взаимодействие с кислородом.

2. Вторая особенность это резкое снижение прочности алюминия при сильном его

нагревании. При температуре 400…500°C алюминиевые детали могут разрушаться даже

под действием собственного веса.

3. Основная трудность при сварке алюминия заключается в случае повышенных требований

к его коррозионной стойкости в агрессивных, химически активных средах. Коррозия

проявляется, в основном, при высокой температуре, либо при постоянных перепадах

температуры, а также при большой концентрации кислотных паров. В первую очередь

коррозия разрушает металл сварного шва и металл в

зоне термического влияния.

Причинами появления коррозии могут быть дефекты

сварного шва (газовые поры, непровары, шлаковые включения в виде пор, флокены).

Кроме этого, причиной коррозии может быть загрязнение сварного шва различными

примесями в процессе сварки. Особенно опасными являются примеси кремния и железа.

Поэтому, при сварке алюминия необходимо исключить попадание этих элементов в

металл сварного шва. Подробнее о сварных дефектах при сваривании алюмиевых конструкций

мы рассказывали здесь.

Выбрать правильный вольфрамовый электрод

Немаловажным фактором при аргонодуговой сварке является правильно подобранный вольфрамовый электрод, проводящий сварочный ток к дуге. На правильный выбор влияют два фактора:

- толщина свариваемого металла

- величина сварочного тока

В зависимости от стандарта на изготовление электроды поставляются различных диаметров, обычно от 1 до 4 мм, и длиной 150 или 175 мм.

Согласно ISO 6848 «Дуговая сварка и резка. Электроды вольфрамовые сварочные неплавящиеся. Классификация» электроды поставляются длинами и диаметрами, указанными в таблицах ниже.

Длина электродов из вольфрама и допуск (ISO 6848)

| Длина, мм | Допуск, мм |

|---|---|

| 50 | ±1,5 |

| 75 | +2,5 -1,0 |

| 150 | +4 -1 |

| 175 | +6 -1 |

| 300 | +8 -1 |

| 450 | +8 -1 |

| 600 | +13 -1 |

В состав электродов входит чистый вольфрам и вольфрам с активирующими присадками (редкоземельными элементами и их оксидами):

- окись лантана

- окись иттрия

- двуокись тория

- тантал

- церий

Во избежание путаницы, в зависимости от химического состава, вольфрамовые электроды делятся по цветам маркировки, которую наносят на один из концов. Требование о необходимости нанесения цветной маркировки изложные в ISO 6848 и ГОСТ 24949.

Маркировка вольфрамовых электродов по цветам согласно ISO 6848

| Классификационные символы | Химический состав | Код цвета, RGB значение цвета |

|||

|---|---|---|---|---|---|

| Добавление оксида | Примеси, % | Вольфрам,% | |||

| Главный оксид | % | ||||

| WP | Нет | — | 0,5 максимум | 99,5 минимум | Зеленый #008000 |

| WCe 20 | CeO2 | 1,8 — 2,2 | 0,5 максимум | остальное | Серый #808080 |

| WLa 10 | La2O3 | 0,8 — 1,2 | 0,5 максимум | остальное | Черный #000000 |

| WLa 15 | La2O3 | 1,3 — 1,7 | 0,5 максимум | остальное | Золотой #FFD700 |

| WLa 20 | La2O3 | 1,8 — 2,2 | 0,5 максимум | остальное | Голубой #0000FF |

| WTh 10 | ThO2 | 0,8 — 1,2 | 0,5 максимум | остальное | Желтый #FFFF00 |

| WTh 20 | ThO2 | 1,7 — 2,2 | 0,5 максимум | остальное | Красный #FF0000 |

| WTh З0 | ThO2 | 2,8 — 3,2 | 0,5 максимум | остальное | Фиолетовый #EE82EE |

| WZr 3 | ZrO2 | 0,15 — 0,50 | 0,5 максимум | остальное | Коричневый #A52A2A |

| WZr 8 | ZrO2 | 0,7 — 0,9 | 0,5 максимум | остальное | Белый #FFFFFF |

Помимо требований международных стандартов, в ГОСТ 24949 также есть требование о классификации вольфрамовых электродов по цветам.

| Марка | Массовая доля, % | Цвет | |||||

|---|---|---|---|---|---|---|---|

| Вольфрам, не менее | Присадки | Примеси, не более | |||||

| Окись лантана | Окись иттрия | Двуокись тория | Тантал | Алюминий, железо, никель, кремний, кальций, молибден (сумма) | |||

| ЭВЧ | 99,92 | — | — | — | — | 0,08 | Не маркируется |

| ЭВЛ | 99,95 | 1,1 — 1,4 | — | — | — | 0,05 | Черный |

| ЭВИ — 1 | 99,89 | — | 1,5 — 2,3 | — | — | 0,11 | Синий |

| ЭВИ — 2 | 99,95 | — | 2,0 — 3,0 | — | 0,01 | 0,05 | Фиолетовый |

| ЭВИ — 3 | 99,95 | — | 2,5 — 3,5 | — | 0,01 | 0,05 | Зеленый |

| ЭВТ — 15 | 99,91 | — | — | 1,5 — 2,0 | — | 0,09 | Красный |

В таблице ниже указаны рекомендации по выбору типа тока в зависимости от вида свариваемого материала.

Рекомендации по выбору типа тока в зависимости от вида свариваемого металла

| Тип металла или сплава, который необходимо сварить | Постоянный ток | Переменный ток | |

|---|---|---|---|

| Прямая полярность (- на электроде) | Обратная полярность (+ на электроде) | ||

| Алюминий и его сплавы толщиной менее 2,5 мм | допускается | допускается | самый подходящий |

| Алюминий и его сплавы толщиной более 2,5 мм | допускается | не рекомендуется | самый подходящий |

| Магний и его сплавы | не рекомендуется | допускается | самый подходящий |

| Нелегированные и низколегированный стали | самый подходящий | не рекомендуется | не рекомендуется |

| Нержавеющая сталь | самый подходящий | не рекомендуется | не рекомендуется |

| Медь | самый подходящий | не рекомендуется | не рекомендуется |

| Бронза | самый подходящий | не рекомендуется | допускается |

| Алюминиевая бронза | допускается | не рекомендуется | самый подходящий |

| Кремниевая (кремнистая) бронза | самый подходящий | не рекомендуется | не рекомендуется |

| Никель и его сплавы | самый подходящий | не рекомендуется | допускается |

| Титан и его сплавы | самый подходящий | не рекомендуется | допускается |

Каждый вариант имеет характеристики, подходящие для применения в определенных ситуациях или для РАД сварки металлов:

- алюминий и его сплавы сваривают переменным током электродом из чистого вольфрама;

- электроды, легированные церием, являются универсальными и поэтому их применяют практически для аргонодуговой сварки всех типов металлов, а с лантаном или торием применяют для сварки нержавейки, а также меди и титана, и их сплавов;

- торированные электроды обеспечивают преимущество из-за увеличения плотности выделения электронов. При этом необходимо учитывать, что они имеют небольшой уровень радиоактивности.

Техника сварки

При сварке алюминия и его сплавов необходимо использовать чистые и сухие перчатки из спилка или из другого подобного материала

Механизированную сварку стыковых соединений без разделки кромок в нижнем и вертикальном положениях выполняют обычно без поперечных колебаний электрода

При наличии разделки кромок первый шов выполняют также без поперечных колебаний, а последующие — с небольшими (до 5 мм) перемещениями электрода

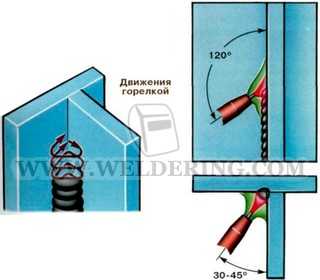

При сварке угловых швов в нижнем положении угол наклона горелки относительно вертикальной стенки — 30-45°. Угловой шов на вертикальной плоскости ведут снизу-вверх «углом вперед». Однопроходную сварку выполняют с перемещениями конца электрода. Угловые швы больших сечений на вертикальной плоскости делают многопроходными путем выполнения узких швов. Так же сваривают и стыковые горизонтальные швы

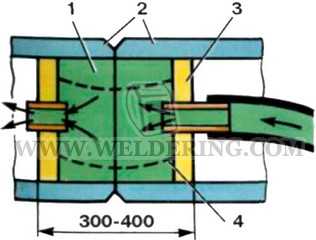

С внутренней стороны шов защищают остающимися или съемными подкладками либо защитным газом, подаваемым каким-либо из способов:

1- защитный газ; 2- свариваемые детали; 3- заглушки; 4 — соединительные тросики

Схема установки заглушек в трубопровод для поддува защитного газа

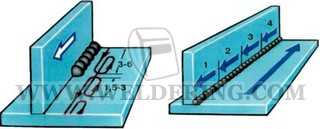

При сварке деталей толщиной 4 мм и более из-за быстрого остывания сварочной ванны в шве образуются поры. Чтобы предотвратить их появление, применяют шаговую сварку с возвратно-поступательными перемещениями горелки. Каждый шаг вперед на 3-6 мм сопровождается перемещением назад на 1,5-3 мм. Такая техника сварки обеспечивает более эффективную защиту и медленную кристаллизацию сварочной ванны, что в конечном счете гарантирует отсутствие пор.

Чтобы уменьшить деформации при соединении длинномерных конструкций, широко применяют обратноступенчатый метод сварки.

Для заварки кратера горелку возвращают в обратном направлении на расстояние, немного превышающее длину кратера, и одновременно снижают скорость подачи проволоки

При сварке угловых и тавровых соединений сварку заканчивают перемещением горелки в обратную сторону по шву, одновременно замедляя подачу проволоки.

Безопасность при сварке

Практически все правила безопасности по проведению сварки в аргоне касаются предварительной подготовки к процессу. Вероятность возникновения опасной ситуации минимальна при правильной подготовке. Приведем базовые принципы для обеспечения безопасности при сварке аргонным способом:

- Специалист не вправе проводить настроечные и ремонтные процедуры при работающем аппарате.

- От источника газа до источника огня должно быть как минимум 10 метров.

- При автоматической сварке не допускается проведение никаких манипуляций. Это может не только нарушить технологию, но и навредить здоровью.

- Перед началом работ требуется проверить заземление сварочного аппарата, надежность крепления шланга для подачи аргона и воды (если предполагается охлаждение горелки водой), проверить пломбы на манометрах, резьбу на накидных гайках, изоляцию рукоятки держателя.

- На аппаратах автоматической сварки со стороны сварщика устанавливают откидной щиток со светофильтром. Электропроводка и трубки заключаются в общий резиновый шланг. Горелки не должны иметь открытых токоведущих частей.

- Рукоятки горелок покрывают материалом и щитком, защищающими руки сварщика от ожогов.

- В процессе сварки некоторых металлов (в частности, меди и алюминия) выделяются ядовитые газы, поэтому в помещении должна быть обеспечена хорошая вентиляция, или организована подача воздуха.

- В исключительных ситуациях проводить работу следует в противогазе. Для того чтобы избежать ожоги горячим алюминием, на горизонтальных швах используют формовочные прокладки, а на вертикальных – подвижные шторки.

- Очистку присадок из алюминия в растворе едкого натра следует проводить с использованием резиновых перчаток и очков для защиты.

Таким образом, аргонодуговая сварка позволяет качественно сварить металлы особого типа, которые невозможно соединить другими способами. Это алюминий, медь и цветные металлы. При стандартной сварке получить качественный и надежный шов для соединения тугоплавких заготовок не представляется возможным. Особенностью сварки является ее проведение в среде защитного газа. Аргон обеспечивает надежную защиту сварочной зоны от влияния внешних неблагоприятных факторов.