Как изготовить плазморез

Для того чтобы изготовить плазмотрон своими руками, схемы, чертежи и описание которого можно найти в мировой сети, необходимо подобрать сменные плазменные резаки, позволяющие получить режущую струю нужной толщины, повысить качество и эффективность резки. Рабочий процесс требует соблюдения личной техники безопасности оператором.

Формирование потока сжатого воздуха, переходящего в струю плазмы высокой температуры, осуществляется компрессором специальной конструкции. Для подачи питания от электрической сети и воздуха от компрессора в самодельном плазморезе из сварочного инвертора используется кабельно шланговый пакет. Шланг подает газ аргон через патрубок в вихревую камеру с выходом в одну сторону.

Устройство для резки металла, изготовленное в домашней мастерской, может выполнять другие виды работ. Для изготовления высокопроизводительного аппарата из бытового инвертора прямого действия понадобится:

- стол;

- шаговые элементы;

- направляющие детали;

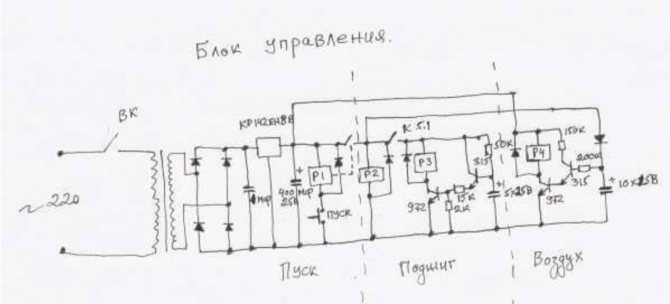

- блок управления;

- ременная передача.

Резак плазменный прямого действия представляет собой элемент, состоящий из двух электродов: основного и медного сопла, или анода. Основной электрод, или катод, изготавливается из тугоплавкого металла, токопроводящим элементом является обрабатываемый материал. Резка металла осуществляется плазменной дугой, возникающей между соплом и металлом.

Кроме расходных элементов в плазморезе из инвертора имеется изолятор и камеры сгорания для аргона. При включении осциллятора газ, вырываясь из отверстия сопла с керамическим корпусом под большим давлением, разогревается до температуры + 5000 С, превращается в плазму и воздействует на узкую полосу металла. При отделении элементов на месте разреза образуется гладкая поверхность, процесс не образует брызг и рваных краев.

Если нет возможности сделать самостоятельно осциллятор из деталей, его можно заменить прибором ВДС-02 заводского изготовления. Технические характеристики прибора позволяют параллельно или последовательно подключать устройство к инвертору.

https://youtube.com/watch?v=8vy-S-0IBaA

Сфера применения, плюсы и минусы плазменной резки

Оборудование для плазменной резки металлов используется на заводах и в частных мастерских. С его помощью ведется крой листового железа с толщиной от 1 до 100 мм (зависит от мощности аппарата). Плазмой можно вырезать сложные узоры, прожигать отверстия, срезать кромку. Последующие заготовки используются для приваривания к другим конструкциям или подвергаются токарной обработке, штамповке. В отличие от кислородного пламени, плазма режет все виды металлов и керамику, поэтому ее функционал и зона применения шире.

Чтобы определиться, нужен ли Вам плазморез, рассмотрите преимущества и недостатки такого оборудования.

К главным плюсам этого метода кроя относятся:

Высокая скорость реза

Благодаря температуре 20000 градусов плазморезом можно кроить заготовки гораздо быстрее, чем другими методами. Например, лист с сечением 25 мм получится резать на скорости 1000 мм/мин.

Быстрый сквозной прожиг

Если требуется начать резку не с края листа, а в центре, то плазма прожжет толщину 15 мм за 2 с, а газопламенному резаку потребуется на это около 30 с.

Минимальный нагрев соседних участков

Плазма точечно воздействует на металл, не нагревая поверхность вокруг. Это снижает количество деформаций и позволяет держаться за крупные заготовки руками в перчатках, поворачивая их по необходимости.

Высокое качество реза

После плазмы почти не остается потекших капель шлака на обратной стороне заготовки. Кромки содержат минимум рельефности, поэтому не нуждаются в обработке — сразу можно производить последующую сварку конструкций. Если требуется порезать тонкие листы 1-2 мм, то их можно сгруппировать друг на друге и выполнить все за один раз — заготовки не прилипнут между собой на краях.

Пример металла разрезанного плазморезом.

Безопасность

В этом оборудовании не используются горючие газы. Применение сжатого воздуха или инертных газов делает процесс более безопасным — взрыва точно не будет, как в случае обратного удара пламени в кислородном резаке.

Простота использования

В отличие от газопламенной резки, здесь не нужно настраивать подачу по-отдельности горючего газа и кислорода, а затем регулировать еще и струю режущего кислорода. Все включается одной кнопкой и доступно для быстрого освоения даже новичку.

Возможность автоматизации

Плазморез легко доукомплектовать кронштейном (портальный или консольный тип), чтобы он автоматически передвигался над изделием. Управление ведется с ЧПУ. В нем оператор задает конфигурацию и скорость кроя, одновременно один человек может следить за процессами на пяти установках.

Минимум подготовки перед процессом

Плазма способна кроить любой металл без предварительной очистки от грязи или ржавчины. При работе нет разбрызгивания металла и воздушных хлопков.

Но у этого метода резки есть и недостатки, которые нужно знать, чтобы грамотно выбрать плазморез и не разочароваться.

Вот самые основные минусы аппаратов и самого метода:

- Лучшее качество реза достигается за счет удержания горелки под углом 90 градусов к поверхности. Резать фаску под косым углом могут только дорогие модели.

- Этим оборудованием сложно нагреть металл, чтобы выполнить гиб или ковку.

- Максимальная толщина реза составляет 100 мм, тогда как газопламенной резкой можно прорезать 200-300 мм.

- Само оборудование стоит дороже. Понадобиться еще компрессор. Цена аргона выше, чем пропана или кислорода.

- Аппараты зависят от электрической сети. Для работы в полевых условиях необходим бензогенератор. Его мощность должна быть достаточно высокой, чтобы покрыть потребности плазмореза и компрессора.

Смотрите на что способен плазморез:

https://youtube.com/watch?v=bdB5lPf1RPQ

Компрессор

По инструкции использование компрессора подразумевает, что будет применяться кислород, либо инертный газ. На практике же чаще его подключают к баллонам, в которых – специальная смесь. Именно такая смесь обеспечивает сильный пучок плазмы при достойном охлаждении. Если жеплазморез используется в быту, то для экономии и простоты дела рекомендуют использовать простой компрессор. Эту составляющую вполне можно собрать своими силами, где роль ресивера будет выполнять обычный баллон. Компрессор же часто берут из холодильника, либо из машины ЗИЛ

Изготовление плазмореза с ЧПУ своими руками

Плазморез оснащенный ЧПУ должен иметь унифицированную сборку, используя чертежи, выполненные на основе подготовленного технического задания изделия, куда входят:

- стол рабочий;

- передача ременная;

- блок управления функциями;

- элементы шаговые;

- направляющие линейные;

- система регулировки высоты реза;

- блок управления ЧПУ;

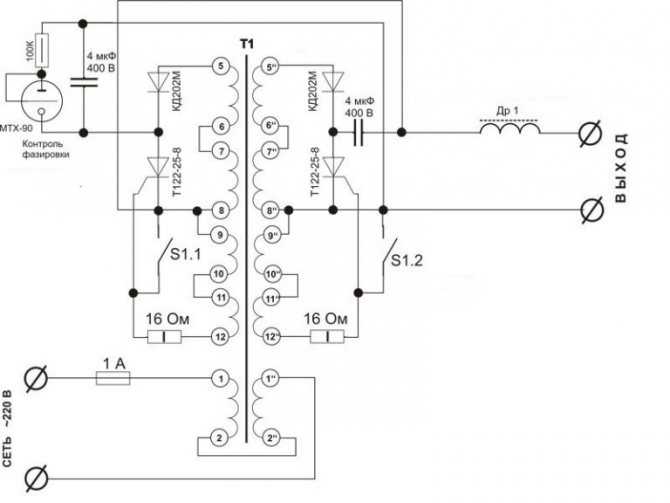

Схема 3. Чертеж устройства инвертора для плазменной резки.

Чертежи всех блоков плазмореза можно приобрести с учетом требуемой мощности и характеристик установки и финансовых возможностей или сделать своими руками при наличии опыта и знаний.

Для комплектования и сборки станка с ЧПУ необходимо, используя чертежи, изготовить ряд элементов:

- основание для сварки стола;

- собирается прочная рама с последующей окраской;

- крепятся опорные стойки;

- собирается водяной стол;

- устанавливаются крепления и сами рейки;

- монтируются направляющие линейные;

- монтируется облицовка стола;

- устанавливаются направляющие совместно с порталом;

- портал оснащается двигателем и сигнальными датчиками;

- монтируются направляющие, двигатель направляющей Y и зубчатая рейка регулирования позиционирования;

- монтируется направляющая с оснащением двигателем;

- монтируется сигнальный датчик поверхности металла;

- монтируется кран для удаления воды со стола;

- прокладываются соединительные кабели-каналы X.Z.Y;

- провода изолируются и закрываются с помощью облицовки;

- монтируется рабочий резак;

- собирается и монтируется устройство с ЧПУ.

Проведение операций по изготовлению и сборке плазмотрона с ЧПУ, должны выполняться только при наличии квалифицированных специалистов. Схема устройства (чертежи) должна включать все необходимые элементы, обеспечивающие высокое качество работы и безопасность выполнения резки металла. Оснащение предприятий оборудованием с ЧПУ позволяет повысить производительность труда и сложность выполнения операций. Сделать производственные процессы, выполняемые с помощью оборудования с ЧПУ более экономичными за счет повышения производительности труда и сокращения скорости обработки изделий.

Переделка из инверторного аппарата

Правильно собрать плазморез из сварочного инвертора своими руками можно, тщательно изучив принципы изготовления, купив все нужные детали.

Чертеж плазмореза на основе инвертора

Самодельные устройства рекомендуется собирать по типовым схемам, например на основе аппарата АПР-91. Необходимо четко придерживаться готовых чертежей. Это поможет правильно установить все конструктивные элементы, сделать работоспособное устройство.

Схема и изготовление осциллятора

Блок используется для генерации высокочастотных токов. Он функционирует в импульсном или непрерывном режиме. Осциллятор помогает быстро подготовить резак к работе.

Электрическая схема этого узла включает в себя:

- преобразователь (выпрямитель);

- ряд конденсаторов;

- блок питания;

- управляющие элементы;

- импульсный модуль;

- датчик напряжения.

Необходимые детали и возможность их самостоятельного изготовления

Для изготовления плазмореза требуется мощный источник питания. Лучший вариант — сварочный инвертор, выдающий стабильное напряжение.

Также потребуются следующие компоненты:

- Блок питания. Для формирования этого узла используют сварочный инвертор, работающий с постоянным током. Переделывать его не нужно: устройство обладает всеми необходимыми для работы параметрами.

- Плазмотрон. Этот компонент рекомендуется покупать в готовом виде, создавать его самостоятельно сложно.

- Осциллятор. Устройство паяют по простой схеме. Однако людям, не разбирающимся в электротехнике, рекомендуется приобретать модуль в готовом виде.

- Компрессор. Для самодельного агрегата подойдет любая деталь, например от краскопульта.

- Кабель-шланг. Этот элемент можно сконструировать из кислородного шланга и стандартного провода. Однако желательно приобрести готовый набор, включающий все необходимые компоненты.

- Кабель массы. Снабжается зажимом для фиксации на разрезаемой детали.

Процесс сборки плазмореза

Для подготовки оборудования к использованию плазмотрон соединяют с компрессором и инвертором.

Для этого потребуются кабель-пакеты, с которыми работают так:

- Провод подачи электрического тока применяют для соединения электрода с инверторным сварочным аппаратом.

- Воздушный шланг подключают к плазменной горелке и компрессору. В результате из воздушного потока должна образовываться струя плазмы.

О дальнейшей эксплуатации

Разрезаемый металл расплавляется только в точках воздействия, поэтому важно следить за перемещением потока. При смещении воздушно-плазменной струи качество работы ухудшается

Для соблюдения важного требования применяют тангенциальный способ подачи газа в камеру сопла.

Во время резки контролируют следующие показатели:

- Скорость движения воздуха. Она не должна резко повышаться. Качественный срез получается, если параметр составляет 800 м/с.

- Силу тока, подаваемого инвертором. Она должна составлять не более 250 А.

Инвертор или трансформатор

Существуют различные способы, а также чертежи и схемы, по которым можно сделать плазменный резак. Например, если его делать на основе трансформаторного сварочника, то подойдет схема плазмореза, предоставленная ниже, на которой подробно расписано, какие детали нужны для изготовления данного модуля.

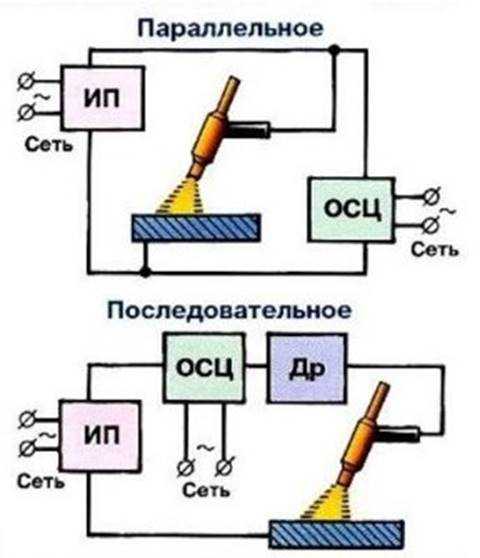

Если у вас уже есть инвертор, то чтобы его переделать в плазменный резак, потребуется небольшая доработка, а именно добавить в электрическую схему аппарата осциллятор. Он подключается между инвертором и плазмотроном двумя способами, как показано на следующем рисунке.

Осциллятор можно спаять самостоятельно по схеме, предоставленной ниже.

Если делать плазменный резак самостоятельно, то выбирать трансформатор в качестве источника тока не рекомендуется по нескольким причинам:

- агрегат потребляет много электроэнергии;

- трансформатор имеет большой вес и неудобен в транспортировке.

Но преимущества аппарата для плазменной резки на инверторе перед трансформаторным агрегатом налицо:

- малый вес;

- высокий показатель КПД (выше на 30%, чем у трансформатора);

- малое потребление электричества;

- качественная резка благодаря более стабильной дуге.

Поэтому предпочтительнее сделать плазморез из сварочного инвертора, чем из трансформатора.

Используемые электроды

Электроды играют важную роль в обеспечении процесса горения дуги и осуществлении резки плазмотроном. В их изготовлении используют бериллий, гафний, торий и цирконий. Благодаря образованию тугоплавкой поверхностной пленки, электродный стержень не подвергается перегреву и преждевременному разрушению при работе с высокими температурами.

Покупая электроды для самодельного плазмореза следует выяснить из какого они материала. Бериллий и торий дают вредные испарения, и подходят для работы в специальной среде, обеспечивающей надлежащую защиту сварщика. Поэтому, для домашнего использования лучше приобрести электроды из гафния.

Плазмотрон, электроды, компрессор

Резка или сварка металла осуществляется таким элементом, как плазмотрон. Сделать его на водной основе своими силами очень проблематично, а потому лучше купить. Своими руками чаще всего делают плазмотроны с воздушной системой.

Для этого и требуется компрессор, который, отвечает за выдув, и нагрев дуги до нужных 8 000 градусов. Также этот элемент выполняет очистительную функцию в резаке, осушая его и очищая от нежелательных элементов и мусора. В качестве компрессора можно использовать деталь, применяемую в обычном пульверизаторе.

Важной частью самодельного резака будут, использующиеся электроды. При их покупке важно уточнять из какого они материала

Бериллий и торий при использовании выделяют вредные испарения. Использовать их лучше только в специальной среде, где гарантируется безопасность человека. Лучшим выбором для домашнего резака станут электроды из гафния.

Виды резки плазмой

Разновидность резки определяет принцип работы.

- При выполнении ручной плазменной резки электрод и элементы сопла соединены, вне зависимости оттого отключен ли источник питания. При нажатии на контактный триггер начинает идти электрический ток (постоянный), запускающий газ на плазменный поток. Сопло и электрод смогут разомкнуться при условии, что есть оптимальное давление газа. Возникает искра, а высокие температуры преобразуют ее в плазму. Электроток перемещается на контур, который охватывает электрод и металл для резки. При отпускании триггера перестает подаваться ток и воздух.

- Высокоточечная плазменная резка предусматривает, что сопловый элемент и электрод не контактируют между собой. Они изолированы друг от друга завихрителем. При подаче электрического тока происходит подготовительное вхождение в плазмотрон газа. Придаточная дуга на данный момент питает сопло и электрод. Появляется икра высокой частоты. Электроток начинает идти через плазму от электрода к соплу. Появившаяся струя кромсает металл, а контурный ток перемещается от электрода на обрабатываемую поверхность. Источник подаваемого тока выставляет оптимальную его силу, регулируя газовый поток.

Знания о функционировании станка, можно не только собрать аппарат, но и выполнять плазменную резку металла своими руками. Тем более, что найти подробные инструкции в интернете не представляет труда. Лучшим прибором для преобразования является обычный инвертор для сварки.

Плюсы и минусы

К преимуществам использования плазменного оборудования перед другими методами резки относят:

- возможность работы со всеми металлами и сплавами;

- высокую производительность аппарата;

- увеличенную точность воздействия, помогающую получить ровный срез без наплывов и потеков;

- отсутствие необходимости предварительного нагрева деталей;

- отказ от использования взрывоопасных газов — метана или кислорода.

Отрицательными сторонами плазменной резки считают:

- сложность сборки самодельного аппарата, высокую стоимость готовых установок;

- необходимость организации отдельного блока управления для каждого оператора;

- угол среза не более 50°;

- повышенный уровень шума от работающего оборудования.

Конструкция и порядок эксплуатации

Одним из наиболее популярных видов ручных плазмотронов является Panasonic P80. Работа на нём должна производиться с учётом некоторых особенностей. В частности, перед началом резки обязательно соблюдение следующих условий:

- Во время возбуждения дуги нельзя касаться торцом наконечника кромки основного материала. Это приведёт к образованию неконтролируемой дуги, которая сожжёт наконечник.

- Процесс резки нельзя начинать при вертикальном расположении наконечника относительно основного металла. В этом случае внутри наконечника образуется дуга.

- При резке пластин толщиной более 16 мм необходимо убедиться, что дуга достигла нижней стороны заготовки, и только тогда перемещать горелку в новое положение.

При работе резака рекомендуется выдерживать зазор около 5 мм между заготовкой и наконечником. С этой целью в комплектации к резаку Р80 предусмотрена направляющая, которая электрически изолируется от разрезаемого металла.

Отклонение от перпендикулярности оси резака от поверхности заготовки не должно превышать 50, а направление движения инструмента должно быть противоположным направлению плазменной струи.

Все типы ручных плазмотронов – устройства повышенной опасности. Поражающими факторами являются яркое свечение дуги, высокие токи обработки и температуры. Поэтому необходимо тщательно придерживаться правил эксплуатации плазмореза, которые указывает производитель.

Цена ручного плазмореза Panasonic Р80 – от 5500 руб. Ближайшим отечественным аналогом плазмотрона Р80 считается резак П2-180, цены на который стартуют от 6000 руб. Более мощные модели, например, FBP60 от Fubag, стоят дороже – до 15000 руб. Доступны и менее мощные модели ручных плазмотронов, в частности, CUT РТ31 (от 2000 руб.).

https://youtube.com/watch?v=lw6_63C5JUk

Газгольдер для частного дома. Цена под ключ

Резьбонарезные гребёнки. Технология работы

Достоинства и недостатки

Перед тем как принять решение о приобретение плазменного резака, нужно ознакомиться со всеми положительными и отрицательными сторонами этого оборудования. Ведь, к примеру, в домашних условиях его может заменить обычная болгарка.

Итак, плюсы использования резака для плазменной резки металлов.

- Большая скорость резки, соответственно уменьшение времени на этот процесс. По сравнению с другими режущими инструментами (кислородная горелка, например) скорость выше в шесть раз. Уступает только лазерной резке.

- С помощью плазменного инструмента можно резать толстые заготовки, что иногда не под силу болгарке.

- Режет любые виды металлов. Главное – правильно выставить режим работы.

- Минимальный подготовительный этап. Зачищать поверхности деталей от ржавчины, грязи, масляных пятен нет никакого смысла. Они для резки не помеха.

- Высочайшая точность среза и высокое его качество. Для ручных агрегатов для точности среза используются специальные упоры, которые не дают резаку смещаться в плоскости. Срез получается без наплывов, ровным и тонким.

- Невысокая температура нагрева, кроме зоны среза, поэтому заготовки не деформируются.

- Возможность фигурного среза. И хотя этим могут похвастаться и другие режущие инструменты, но, к примеру, после кислородной горелки придется края среза шлифовать и убирать подтеки металла.

- Стопроцентная безопасность проводимых операций, ведь никаких газовых баллонов в комплекте оборудования нет.

Минусы:

- Высокая цена оборудования.

- Возможность работать только одним резаком.

- Необходимо направление плазмы выдерживать строго перпендикулярно плоскости обрабатываемой детали. Правда, сегодня можно приобрести аппараты, которые режут изделия под разными углами: 15-50°.

- Толщина разрезаемого изделия ограничена, потому что самые мощные плазморезы могут разрезать металл толщиною 100 мм. С помощью кислородной горелки можно резать толщину 500 мм.

И все же плазморезы сегодня достаточно востребованы. Ручные часто используются в небольших цехах, где требуется провести большой объем резки металлов, и где к качеству разреза предъявляются жесткие требования. Обязательно посмотрите видео, которое специально размещено на этой странице сайта.

https://www.youtube.com/watch?v=rg4PvBBr1CU

Плазменная резка металлов: тройка лидеров

Критерием для определения лучших производителей плазмотронов являются: надежность устройства, его стоимость и вес, а также функциональность.

Сварог CUT 40B (R34) представляет собой превосходное сочетание стоимости аппарата и показателей мощности. Средняя рыночная цена составляет 28 тысяч рублей. Прибор отличается компактными размерами и небольшим весом. Оптимален для разрезания тонколистового металла.

Aurora Pro AirForce 60 IGBT – зарекомендовал себя как наиболее энергосберегающий прибор. Цена порядка 40 тысяч рублей. Справляется с разрезанием мягкой стали, алюминия, меди. Благодаря режущему току в 60 А прибор способен справиться с 20-миллиметровой сталью. Минусом является плохая приспособленность к условиям промышленного поточного использования.

Brima CUT 120 идеален для работы с толстым материалом. Стоит прибор порядка 90 тысяч рублей. Если взглянуть на фото плазмотрона, то в глаза сразу бросается небольшой размер трансформатора. Отсюда проистекает и малый вес прибора. Толщина металла, подвергаемого обработке, может доходить до 35 мм. Главный недостаток – чувствительность к влажной среде.

Принцип работы устройства

Установка плазменной резки представляет из себя своего рода гибрид электросварки и газового резака – металл плавится электричеством, а расплав выдувается потоком газа.

Основной частью этого аппарата является плазмотрон. Внутри него находится медный электрод со стержнем из тугоплавкого металла – бериллия, тория, циркония или гафния. На конце головки находится сопло, формирующее поток плазмы. Сопло отделено от электрода изолятором. Рез производится обратной полярностью – электрод является анодом, а сопло и разрезаемый металл катодом.

Работает установка следующим образом:

- при включении агрегата на электрод и сопло подается напряжение от сварочного трансформатора;

- при помощи осциллятора между этими элементами возникает вспомогательная электрическая дуга, ограниченная добавочным сопротивлением;

- эта дуга разогревает газ, подаваемый в плазмотрон до 8000°С, что превращает его в плазму и увеличивает давление внутри головки;

- потоком воздуха или другого газа поток плазмы выдувается из сопла;

- при выходе из него плазма сжимается в узкий пучок, скорость которого может достигать 1500м/с, а температура 30000°С;

- при соприкосновении плазмы и разрезаемой детали ток начинает идти через массу трансформатора;

- токовое реле, установленное последовательно с деталью, отключает осциллятор и вспомогательную дугу.

Толщина разрезаемого металла зависит от силы тока сварочного трансформатора.

Информация! При токе более 100А плазмотрон и подходящий к нему кабель нуждаются в охлаждении проточной водой или другой охлаждающей жидкостью.

Что нужно для плазменной резки помимо аппарата

Это расходники, которые изнашиваются через каждые 400–500 резов и требуют замены. Сопло формирует поток плазмы, при этом характеристики последнего зависят от формы и размера такой насадки. В продаже есть сопла из разных материалов, наиболее предпочтительны медные варианты, так как данный металл хорошо отводит тепло. Увеличить рабочий ресурс можно, выбирая изделия с вольфрамовой вставкой.

Газ проходит через расположенное в середине насадки отверстие, диаметр последнего составляет 1-2 мм. Конкретные размеры зависят от необходимой ширины реза. Отметим, что любые расходники можно купить поштучно либо в наборе.

Электроды.

Они отвечают за образование дуги, нагревающей плазмообразующий газ. Один электрод позволяет выполнить не более 800 резов. Для производства электродов используются вольфрам, медь, гафний – эти металлы способны справляться с высокими температурами. Чтобы продлить срок службы данного элемента установки, его могут легировать.

Вспомогательные приспособления.

В процессе раскроя металла могут понадобиться защитные колпаки, направляющие, диффузоры, пр.

Осуществлять круговую и фигурную резку позволяют специальные магнитные направляющие и наборы оснастки.

Надеемся, что мы предоставили достаточно информации о том, что нужно для плазменной резки, и вы будете пользоваться этими знаниями на практике. Как работать с конкретным плазморезом, можно узнать из инструкции к нему. Если соблюдать все правила, вы быстро приноровитесь к такой работе и будете легко выполнять несложные операции, такие как нарезка профиля, металлических листов. Или даже перейдете к более сложным процессам, например, вырезанию отверстий и различных фигур в заготовках.

Классификация плазмотронов

Плазмотроны для резки металла делятся на электродуговые, высокочастотные и комбинированные.

По виду образования дуги:

- С дугой прямого действия, которая горит между металлическим изделием и неплавящимся электродом. Источник питания — постоянный ток.

- С дугой косвенного действия. Не связанная с изделием, она возбуждается и горит между анодом-соплом и катодом-электродом. Питание осуществляется переменным током.

По виду охлаждения:

- воздушное;

- водяное.

Более популярным является водяное охлаждение плазмотрона, так как теплоёмкость воздуха ниже, чем воды. Водяное охлаждение позволяет устанавливать на сопло и электрод высокие тепловые нагрузки, что увеличивает производительность плазменной сварки. Недостаток этого вида охлаждения состоит в усложнении конструкции самого устройства и необходимости постоянной подачи чистой воды.

По способу стабилизации дуги:

- водяной;

- вихревой;

- двойной;

- аксиальный одинарный;

- магнитный.

Водяной способ стабилизации дуги сложен по конструкции, имеет ненадёжную систему автоматической подачи и регулирования электрода.

Наиболее простыми и распространёнными являются вихревой, двойной и аксиальный одинарный виды стабилизации дуги. Магнитный способ стабилизации дуги не очень эффективен. Он создаёт малый сжимающий столб дуги, устройство сложное в эксплуатации.

По виду электрода для работы с металлом:

- газозащищённые;

- расходуемые;

- плёнкозащищённые.

Чаще других используются газозащищенные катоды с вольфрамовым стержнем. Расходуемые — это графитовые катоды. Из циркония, запрессованного в медной обойме, изготавливаются плёнкозащищенные электроды.

Как устроен аппарат плазменной резки?

Главные элементы аппаратов плазменной резки металла – плазмотрон, источник электропитания и так называемый кабель-шланговый пакет для соединения с компрессором. В качестве источника питания могут быть использованы инвертор или трансформатор.

Плазмотрон

Это главная часть аппарата плазменной резки. В свою очередь, он состоит из сопла, электрода и изолятора. По своей форме это корпус с камерой цилиндрической формы и малым выходным каналом, в котором формируется дуга. Электрод находится с тыла камеры, его функция – возбуждение дуги.

Электроды

Это специальные расходники, сделанные именно для резки металла. Чаще их производят из циркония, тория или гафния. Самые распространенные – из гафния.

Все эти элементы отличаются тем, что на их поверхности формируются оксиды с тугоплавкими свойствами. Эти оксиды как раз и защищают электрод от разрушения.

Розжиг или возбуждение дуги напрямую между электродом и металлической заготовкой произвести сразу трудно. Поэтому первым делом разжигается промежуточная дуга между электродом и плазмотроном. Затем воздух под давлением проходит чрез дугу, ионизируясь и нагреваясь.

Схема устройства плазменного резака.

В итоге объем этого воздуха повышается в объеме во много раз, он превращается в поток плазмы. Плазма вырывается из суженого конца сопла с огромной скоростью и высочайшей температурой вплоть до 30000°С.

Такому потоку все по силам, в дополнение ко всему он обладает очень высокой теплопроводностью – практически такой же, как у металла заготовки, которую нужно резать.

Настоящая дуга – та самая, которая нужна, формируется при выходе плазмы из сопла плазмотрона. Теперь именно эта рабочая дуга является главным режущим фактором.

Сопло плазмотрона

Различается по диаметру, от которого будут зависеть функциональные возможности всего аппарата. Прежде всего эта зависимость касается объема ионизированного воздуха, выходящего из сопла: именно им обусловлены главные характеристики резака – скорости работы и охлаждения, ширина шага реза.

Чаще встречаются сопла с малым диаметром, не превышающим 3-х мм. Зато длина сопла больше – около 10-ти мм.

Защитные газы

Прежде всего эти газы образуют плазму, их даже называют плазмообразующими. Такие газы используются только в мощных промышленных аппаратах для резки толстых металлов. Чаще это гелий, аргон, азот и их различные смеси. Кстати, кислород сам по себе также является защитным и плазмообразующим газом. Он используется в резаках небольшой мощности для резки металлов не толще 50-ти мм.

В плазмотроне расходными материалами являются сопло и электроды. Их нужно менять в положенных сроки.

https://www.youtube.com/watch?v=grj5WCpW9c8

Что нужно для плазменной резки: инструмент и расходники

Что нужно для плазменной резки в первую очередь? Плазморез. То есть аппарат для раскроя материалов при помощи плазмы. Он формирует поток ионизированного воздуха высокой температуры, способного разрезать заготовку.

В основе технологии лежит свойство воздуха проводить электрический ток при его доведении до состояния ионизации. Плазморез создает в плазмотроне плазму (или ионизированный, разогретый до высокой температуры воздух) и сварочную дугу – вместе они позволяют раскраивать металлы.

В качестве источника электропитания может использоваться:

Трансформатор.

Устройство особенно ценится специалистами, так как практически не реагирует на перепады напряжения в электросети, что нужно для качественной плазменной резки. Кроме того, с его помощью можно раскраивать даже толстые листы. Но нужно помнить о большом весе устройства и низком КПД.

Инвертор.

У данного аппарата есть только один минус – он не справляется с заготовками большой толщины. Но эта особенность с лихвой перекрывается такими преимуществами:

- обеспечивает стабильное горение дуги;

- имеет на 30 % более высокий КПД, чем трансформатор;

- дешевле, экономичнее, отличается меньшим весом по сравнению с трансформатором;

- удобен во время работы в труднодоступных местах.

Плазмотрон.

Он представляет собой плазменный резак для раскроя заготовок и основной узел плазмореза.

В конструкцию данного устройства входят:

- электрод;

- сопло;

- охладитель;

- колпачок.

Компрессор.

Он обеспечивает тангенциальную или вихревую подачу сжатого воздуха, за счет чего катодное пятно плазменной дуги в процессе работы не смещается от центра электрода.

Если устройство не позволяет добиться подобного эффекта, можно ждать таких последствий:

- нестабильное горение плазменной дуги;

- параллельное формирование сразу двух дуг;

- поломка аппарата.

Кратко опишем принцип работы компрессора. С его помощью образуется поток ионизированного воздуха высокой температуры, причем электропроводность воздуха совпадает с электропроводностью обрабатываемой заготовки. Иными словами, воздух теряет изоляционные свойства, превращаясь в проводник электрического тока. Создается электрическая дуга, которая разогревает заготовку в месте запланированного реза, в результате чего металл плавится, происходит его раскрой. В процессе работы температура плазмы находится в пределах +25 000…+30 000 °С. На заготовке образуются капли расплавленного металла – их уносит из зоны реза потоком воздуха, поступающего из сопла.

Заключение

Аппаратура для плазменной резки – это незаменимый инструмент для аккуратной нарезки металлических изделий. Благодаря продуманной конструкции плазмотроны обеспечивают быстрый, ровный и качественный порез металлических листов без необходимости последующей обработки поверхностей.

Большинство рукоделов из небольших мастерских предпочитают своими руками собирать мини резаки для работы с не толстым металлом. Как правило, самостоятельно сделанный плазморез по характеристикам и качеству работы не отличается от заводских моделей.