Введение.

Одной из важнейших государственных задач является устранение научно-технического отставания и технологической зависимости от передовых в техническом отношении зарубежных стран, обеспечение промышленного производства и агропромышленного комплекса современными эффективными и экономичными технологиями и оборудованием, а населения – высококачественными продуктами питания в достаточном количестве. Выполнение этого реализуется на основе современных научных разработок производственно-техническим комплексом и его управляющей структурой – инженерно-технической системой. Направленность её деятельности связана с освоением и использованием достижений научно-технического прогресса, поддержанием высокой работоспособности обслуживаемой техники. Указанное осуществляется как путём улучшения технико-экономических показателей новой техники при её создании и производстве, так и применением при её ремонте ресурсосберегающих процессов, обеспечивающих достижение 80–100%-го послеремонтного ресурса на основе использования прогрессивных упрочняющих и восстанавливающих технологий.

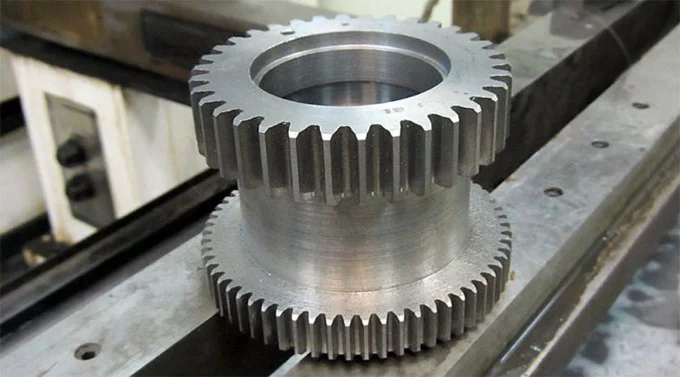

Актуальность проблемы связана с тем, что в настоящее время в России на многих предприятиях техническое состояние различного оборудования – энергетического, технологического, транспортного – находится на низком уровне. Это является следствием расходования оборудованием до 70–80% его ресурса. На примере агропромышленного комплекса России отметим, что в 2012–2013 гг. ежегодные затраты на поддержание в работоспособном состоянии сельскохозяйственной техники, 45–90% которой укомплектовано агрегатами после капитального ремонта, составляли более 70 млрд рублей. Из них, не менее 30 млрд руб. расходовались на приобретение запасных частей, в том числе 10–12 млрд руб. – на закупку новых агрегатов. Стоимость отремонтированных агрегатов составляла 40–120 % по отношению к новому изделию, а их ресурс – в 1,5–6 раз ниже ресурса агрегатов заводского изготовления. Анализ показывает, что повышение межремонтного ресурса агрегатов до уровня нового изделия составит экономию не менее 5–7 млрд руб. в год.

Работы учёных и специалистов-практиков показывают, что более 75 % изношенных деталей целесообразно повторно использовать после восстановления; это существенно снижает нагрузку на машиностроительное производство, а, кроме того, экономически оправдано как для ремонтного производства, так и для потребителя. Реальные затраты на восстановление детали обычно не превышают 25–30% её стоимости, а при грамотном назначении технологии восстановления достигается 100%-ый ресурс (1).

Согласно опыту технически развитых стран ремонтные работы включают значительный объём восстановления изношенных деталей для вторичного использования различного энергетического и технологического оборудования, транспортной техники, включая технику для АПК. Это подтверждает практическая деятельность большинства крупных зарубежных компаний, занимающихся выпуском машиностроительной продукции и организовавших сбор отработавшей технический ресурс продукции, необходимый ремонт и передачу на повторную эксплуатацию (к примеру, Боинг, Дженерал Электрик, Джон Дир, Вернер унд Пфляйдер и многие др.)

Обращаем внимание: такие зарубежные кампании принимают все меры к тому, чтобы не допустить к ремонту техники своего производства других исполнителей. Выполнение передовыми в техническом отношении странами значительных объёмов ремонтных работ с использованием современных упрочняющих и восстанавливающих технологий подтверждается также приобретением многими российскими предприятиями большого количества зарубежной техники на вторичном рынке

ФГБНУ ГОСНИТИ работает в области создания и применения новой техники для металлообработки – технологий и оборудования – на базе методов использования концентрированных потоков энергии. Одним из таких методов является электроискровая обработка металлических поверхностей в газовой среде (ЭИО), чему посвящена данная статья.

Суть и применение методики

Работа метода основана на воздействии на деталь электрическими разрядами в диэлектрической среде, вследствие чего происходит разрушение металла или изменение его физических свойств.

Применение метода ЭЭО:

- При обработке деталей из металлов со сложными физико-химическими свойствами;

- При изготовлении деталей сложных геометрических параметров, со сложно выполнимой механической обработкой;

- При легировании поверхности для повышения показателей износоустойчивости и придания деталям требуемых качеств;

- Повышение характеристик верхнего слоя металлической поверхности (упрочнение) за счет окисления материала под воздействием электрического разряда;

- Высокоточная шлифовка детали;

- Маркирование изделий без вредоносного влияния, что присутствует при механическом клеймлении.

Высокоточная шлифовка детали

Для выполнения различных операций применяются разные виды электроэрозионной обработки. На промышленных станках устанавливаются устройства числового программного управления (ЧПУ), что значительно упрощает применение любого вида обработки.

Виды электроэрозионной обработки материала:

- Электроискровой вид обработки применяется при резке твердосплавных материалов, фигурной резке и для проделывания отверстий в металлах высокой прочности. Дает высокую точность, но скорость работы невелика. Применяется в прошивных станках.

- Электроконтактный способ обработки основан на местном расплавлении металла дуговыми разрядами с последующим удалением отработанного материала. Метод имеет более низкую точность, но более высокую скорость работы, чем электроискровой способ. Применяется при работе с большими деталями из чугуна, легированной стали, тугоплавких и других металлов.

- Электроимпульсный метод сродни электроискровому, но применяются дуговые разряды продолжительностью до 0.01 секунды. Это дает высокую производительность при относительно хорошем качестве.

- Анодно-механический метод основан на сочетании электрического и механического воздействия на металл. Рабочий инструмент – диск, а рабочая среда – жидкое стекло или сходное по характеристикам вещество. На обрабатываемую деталь и диск подают определенное напряжение, при разряде металл расплавляется, а шлам удаляется диском механически.

Электроконтактный способ обработки

В промышленности применяются станки, работающие на основе метода электроэрозионной обработки металла. Они классифицируются по нескольким параметрам: принцип работы, управление, наличие ЧПУ и т.д.

Виды станков, работающих на принципе ЭЭО:

- Электроэрозионный вырезной станок;

- Электроэрозионный проволочный станок;

- Электроэрозионный проволочно-вырезной станок;

- Электроэрозионный проволочный с ЧПУ;

- Электроэрозионный прошивной станок.

Электроэрозионный проволочный с ЧПУ

Станок ЭЭО в связи со своей многофункциональностью в хозяйстве нужен, а порой и вовсе не заменим. Заиметь такой аппарат в своем гараже хотел бы каждый. К сожалению, купить такой станок заводской сборки очень накладно и зачастую не представляется возможным. Выход из такой ситуации есть – собрать своими руками.

Электроискровая обработка материала.

Электроискровая обработка заключается в использовании явления электролитической эрозии и переносе металла инструмента на наращиваемую поверхность детали при прохождении искровых разрядов между ними.

В электрических установках (рубильниках, контакторах, выключателях) в моменты замыкания и размыкания электрической цепи образуются искры, которые постепенно разрушают поверхность контактов. Это явление называется электрической эрозией. Особенно сильная эрозия наблюдается в цепях постоянного тока. Объясняется это тем, что между электродами, находящимися под напряжением, происходит ионизация воздуха, и тем самым создается узкий канал, проводящий ток. Электронная лавина (в виде искры), пробивая воздушный промежуток, переносит значительное количество электричества в очень короткий промежуток времени с катода на анод. При этом происходит нагрев небольшой части поверхности анода до очень высокой температуры (10 000°С…15 000°С), что приводит к расплавлению и даже испарению металла, который выбрасывается из искрового промежутка в виде жидких капель.

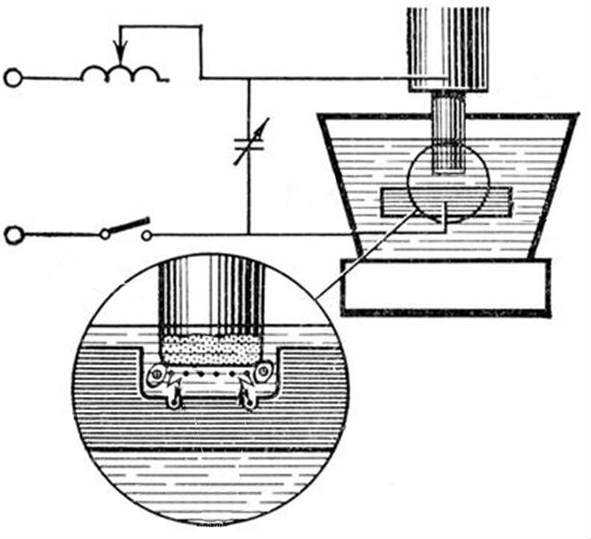

Рассмотрим электроискровую обработку (рис. 1). Обрабатываемая деталь является в электрической цепи анодом, а инструмент — катодом. Для того чтобы капельки металла не наращивались на инструменте и не изменяли его формы, процесс обработки ведут в жидкой среде (масло, керосин), не проводящей электрический ток. Инструмент закреплен в ползуне, совершающем вертикальные движения вверх-вниз с помощью соленоидного регулятора. Электрическая цепь состоит из источников постоянного тока, сопротивления, регулирующего напряжение и силу тока, и конденсатора, препятствующего превращению искры в электрическую дугу. Когда электрод опускается настолько, что между ним и изделием образуется небольшой зазор, проскакивает электрическая искра и происходит эрозия изделия. Затем электрод немного приподнимается, и цикл обработки, длящийся доли секунды, повторяется.

Рис. 1. Схема электроискровой обработки (прошивки) 1 — соленоид; 2 — источник тока; 3 — сопротивление; 4 — конденсатор; 5 — деталь; 6 — жидкая среда (масло, керосин); 7 —инструмент; 8 — ползун

Рис. 2. Схема установки электроискрового наращивания металла 1— переключатель; 2 — трансформатор; 3— выпрямитель; 4— конденсатор; 5 —вибратор; 6 — обрабатываемая деталь

Электрод изготовляют из мягкой латуни или медно-графитовой массы, которым легко можно придавать любые формы и размеры. Этим методом можно обрабатывать как мягкие, так и самые твердые металлы (закаленные стали, твердые сплавы и т. п.).

Технологические показатели электроискровой обработки металлов зависят от применяемого режима в виде обработки. Так, при прошивке на жестком режиме (напряжение 150…200 В, сила тока короткого замыкания 10…60 А и емкость конденсатора 400…600 мкВ) можно получить чистоту, поверхности I и II классов, а объем металла 150…300 мм3/мин; при прошивке на мягком режиме (напряжение 25…40 В, сила тока 0,1…1 А и емкость конденсатора до 10 мкФ) можно достичь чистоты поверхности, соответствующей VI и VII классам, однако съем металла в этом случае составит менее 20 мм3/мин.

Электроискровая обработка металлов применяется для прошивки отверстий различной формы и размеров, извлечения остатков сломанного инструмента и крепежных деталей из изделий, поверхностного упрочнения и наращивания слоя металла при небольших износах.

Электроискровое наращивание (рис. 69) позволяет наносить покрытия из любых металлов и сплавов независимо от их твердости. Это, а также низкая температура детали при обработке создают благоприятные условия для наращивания слоя металла на изношенных, закаленных поверхностях. Электроискровым наращиванием восстанавливают шейки осей опорных катков, посадочные места под подшипники на валах, стаканы подшипников, шейки под подшипники на осях и другие аналогичные поверхности деталей в неподвижных и переходных посадках.

При соприкосновении электрода (анода), закрепленного в зажимах вибратора, с поверхностью детали (катода) образуется искровой разряд, который переносит металл с анода на катод. Перенос металла протекает в воздухе и в отличие от установок для прошивочных работ не требует применения рабочих жидкостей и ванн.

Износостойкость и усталостная прочность деталей машин, упрочненных электроискровым способом, в значительной степени зависит от применяемых режимов и упрочняющего материала.

Для электроискрового наращивания металла на детали используют установки УПР-ЗМ, ЭФИ-25.

Электроискровой станок своими руками

Для изменения формы размеров заготовки из металла можно использовать электроэрозионный метод обработки. Он используется на протяжении многих лет в различных отраслях промышленности, характеризуется высокой точностью, но малой производительностью.

Для применения данного метода обработки следует использовать специальный электроискровой станок, который можно приобрести или сделать своими руками. Самодельный вариант исполнения можно использовать в быту при мелкосерийном производстве. Его стоимость изготовления своими руками будет ниже, чем покупка промышленного варианта исполнения.

Поэтому рассмотрим подробнее то, как можно сделать рассматриваемый электроискровой станок своими руками, что для этого понадобиться и в каких случаях он сможет использоваться.

Самодельный элетроискровой станок

Принцип рассматриваемого метода обработки

Особенностью обработки электроискровой установкой можно назвать то, что испарение металла происходит из-за воздействия определенного заряда на поверхность заготовки. Примером подобного воздействия можно назвать замыкание конденсатора на металлической пластинке – образуется лунка определенных размеров.

Электроэрозионный разряд создает высокую температуру, которая просто испаряет металл с поверхности. Стоит отметить, что станок из этой группы уже используется на протяжении последних 50 лет в различных сферах промышленности. Главным условием использования подобного электроискрового станка можно назвать то, что заготовка должна быть изготовлена из определенного металла.

При этом учитывается не степень обрабатываемости, а электропроводящие свойства.

Электроэрозионный станок имеет искровой генератор, который выступает в качестве конденсатора. Для обработки следует использовать накопительный элемент большой емкости.

По этому принципу работает также устройство лазерной установки: уменьшение промежутка времени выброса энергии приводит к увеличению плотности тока, а значит существенно повышается температура.

Электрическая схема электроискровой установки

Принцип работы генератора, который установлен на электроэрозионный станок, заключается в следующем:

- диодный мост проводит выпрямление промышленного тока напряжением 220 или 380 Вольт;

- установленная лампа ограничивает тока короткого замыкания и защиты диодного моста;

- чем выше показатель нагрузки, тем быстрее проходит зарядка электроискрового станка;

- после того как зарядка закончится, лампа погаснет;

- зарядив установленный накопитель можно поднести электрод к обрабатываемой заготовке;

- после того как проводится размыкание цепи, конденсатор снова начинает заряжаться;

- время зарядки установленного накопительного элемента зависит от его емкости. Как правило, временной промежуток от 0,5 до 1 секунды;

- на момент разряда сила тока достигает несколько тысяч ампер;

- провод от конденсатора к электроду должен иметь большое поперечное сечение, около 10 квадратных миллиметров. При этом провод должен быть изготовлен исключительно из меди.

Частота генерации при подводе электрода электроискрового станка составляет 1 Гц.

Конструкция электроискрового станка

Есть схемы, реализовать которые достаточно сложно. Рассматриваемая схема может быть реализована своими руками. Детали для устанавливаемого генератора не в дефиците, их можно приобрести в специализированном магазине. Конденсаторы также имеют большое распространение, как и диодный мост. При этом, создавая самодельный электроискровой станок, следует учесть нижеприведенные моменты:

- на конденсаторе указываемое напряжение не должно быть менее 320 Вольт;

- количество накопителей энергии и их емкость выбираются с учетом того, что общая емкость должна составлять 1000 мкФ. Соединение всех конденсаторов должно проводится параллельно. Стоит учитывать, что мощность самодельного варианта исполнения увеличивается в случае необходимости получения более сильного искрового удара;

- лампу устанавливают в фарфоровый патрон. Следует защитить лампу от падения, устанавливается автомат защиты с силой токи от 2 до 6 Ампер;

- автомат используется для включения цепи;

- электроды должны иметь прочные зажимы;

- для минусового провода используется винтовой зажим;

- Плюсовой провод имеет зажим с медного электрода и штатив для направления.

Самодельный проволочный вариант исполнения имеет относительно небольшие габаритные размеры.

Самодельный электроискровой станок

Недостатки

- Нельзя обрабатывать диэлектрические материалы. Электрическая дуга, которая создает высокотемпературную плазму, возникает за счет контакта электрода с металлической поверхности обрабатываемой деталью. Если деталь будет выполнена из диэлектрического материала (дерево, бетон, пластик), то в таком случае режущая дуга не возникнет, а станок будет бесполезен.

- Высокое электропотребление. Для работы ЭЭО-станка требуется большое количество электроэнергии, что увеличивает себестоимость обработки. Во время работы станка должны поддерживаться постоянные параметры электрического тока (напряжение, мощность, сила). Поэтому многие установки оборудуются защитным оборудованием, позволяющего изменить параметры станка в случае скачка напряжения.

- Низкая производительность. Большинство моделей станков проводят резку с небольшой скоростью (от 0,1 до 7-8 миллиметров в секунду в зависимости от способа обработки металла). Поэтому ЭЭО-станки не подходят для фабрик с большой производственной загруженностью.

- Высокая стоимость. ЭЭО-оборудование стоит достаточно дорого, что снижает его универсальность и доступность. Большинство станков производятся иностранными компаниями (Япония, Германия, Польша), что также негативно влияет на ценообразование. Помимо этого придется оплачивать вспомогательные расходы — на покупку защитной жидкости, на замену отработанных электродов, на потребление электричества и другие.

Как же происходит электрохимическая обработка металла?

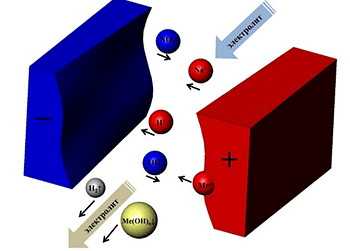

Обрабатываемая деталь подсоединяется к положительному источнику тока и становится анодом, а электрод-инструмент — к отрицательному и становится катодом. Расстояние между катодом и анодом устанавливают от 0.05 до 0.5 мм , и в этом малом зазоре, с помощью насоса, непрерывно прокачивается электролит.

Нерабочие поверхности катода покрывают тонким слоем изоляции и, т.к. зазор между электродами очень мал, напряжённость электрического поля очень высока и плотность тока достигает больших величин ( до 250 а/см2 ).

Металл анода растворяется с большой скоростью одновременно под всей рабочей поверхностью катода и с обрабатываемой детали снимается значительный слой, со скоростью от 0.5 до 6 мм в минуту.

При этом на аноде воспроизводится форма и размеры катода с очень высокой точностью. По мере растворения металла на аноде, катод постепенно приближают к аноду для сохранения величины зазора.

В качестве электролита применяют водные растворы неорганических солей например, азотнокислый или хлористый натрий.

Что же происходит в межэлектродном пространстве?

Рассмотрим пару—железный анод в водном растворе хлористого натрия. При электролитической диссоциации вода разлагается на катионы водорода и анионы гидроксила:

Металл растворяется на аноде и ионы железа реагируют с ионами гидроксила, образуя гидраты окислов железа, которые не растворяются в воде и выпадают в осадок:

Гидраты окислов металла заполняют межэлектродное пространство, мешают нормальному процессу электролиза и поэтому, зазор непрерывно прокачивают свежим электролитом, который отводит тепло, подводит реагенты и удаляет продукты реакции.

Таким образом , растворение тела анода и есть электрохимическая обработка изделия с целью придать ему нужную форму.

Электрохимическая обработка металлов позволяет:

- обрабатывать любые металлы и сплавы, независимо от химсостава и механических свойств;

- инструмент-катод не изнашивается;

- эта обработка не меняет структуру металла, не даёт трещин и других дефектов;

- упрощается технология обработки, особенно если необходимо выполнить фигурное отверстие и полость сложной формы, т.к. необходимо только поступательное движение катода нужной конфигурации.

Электрохимические методы обработки металлов нашли широкое применение при изготовлении различных деталей, в особенности тех, которые трудно или невозможно изготовить другим способом.

Электроэрозионные прошивные станки

Электроконтактная прошивочная обработка металлов заключается в воздействии точечного электрода с заданной формой поперечного сечения, от которого зависит форма эрозионного углубления в заготовке. Применяются они для обработки:

- нержавеющих сталей;

- инструментальных сплавов;

- титана;

- закаленной стали.

Но работать могут со всеми видами токопроводящих материалов, когда требуется изготовление отверстий или углублений большой глубины с минимальным диаметром и точной геометрией сечения.

Одной из самых сложных операций прошивочного станка является изготовление резьбовых отверстий в тугоплавких материалах высокой прочности. В этом случае используются только станки с ЧПУ. Электрод из тонкой проволоки заводится внутрь отверстия и перемещается в продольном и поперечном направлении (по осям X,Y, с одновременным перемещением по оси Z). Получается отверстие со сложной конфигурацией стенки, резьбовой или иного профиля.

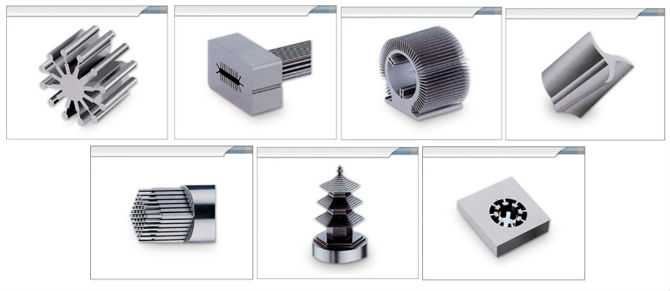

Электроконтактная обработка позволяет получать высокоточные оттиски штампов, пресс-форм или иных малогабаритных деталей. В этом случае электрод является миниатюрной копией требуемого изделия, изготовленной из меди или графита. В зависимости от полярности соединения на заготовке получаются четкие углубления или не менее четкие выступы. Такие электроэрозионные станки производятся как в стационарном, так и в настольном исполнении (например, G11 ARAMIS (Чехия)).

Принцип работы станков электроэрозионного типа

Несмотря на разницу в конструктивном исполнении оборудования и реализуемых способах электроэрозионной обработки, принцип функционирования остается одинаковым.

Условно процесс можно разделить на два технологических этапа.

Первый. Под воздействием импульсных разрядов, поступающих «по плазменному каналу» (10), разрушается структура образца (2) на данном участке. Они появляются в определенный момент при сближении электрода (4), являющимся рабочим инструментом станка, с деталью. Электрическая энергия преобразуется в тепловую, и как результат – расплавление металла (сплава) на требуемом по ТУ участке.

Второй. Так как и деталь, и электрод погружены в емкость со спец/составом (чаще всего это масло), металл частично испаряется от высокой температуры, а остатки расплава удаляются из рабочей зоны.

В зависимости от реализуемого способа обработки и инженерного решения в конструкции станка, параметры импульсов, технология их генерирования и ряд других факторов в различных моделях электроэрозионных установок могут отличаться. Но принцип работы оборудования остается прежним.

Приложенное напряжение «пробивает» зазор между электродом и «болванкой», в результате чего возникает так называемый «плазменный канал», характеризующийся высокой температурой. У основания этого «столба» появляется расплав металла, который удаляется из рабочей зоны.

В принципе, такую «чудо-машину», как электроэрозионный станок, можно изготовить самостоятельно. Но кажущаяся простота сборки обманчива. Прежде чем приниматься за работу, следует оценить свои силы. Главная сложность, с которой столкнется «домашний умелец» – монтаж (а перед этим точный расчет параметров) искрового генератора

Кроме того, эксплуатация данного станка требует особой осторожности, так как емкость с маслом в любой момент может воспламениться

Автор не ставит целью отговорить читателя от самостоятельного изготовления бытового электроэрозионного станка, но обратить внимание на ряд моментов просто обязан

Возможности электроэрозионного оборудования

Спектр использования электроэрозионных станков действительно огромен. Из основных технологических операций можно выделить:

- получение отверстий (глухих проемов, углублений) самой сложной конфигурации, при необходимости, с резьбой;

- выборка материала на любую глубину с внутренних поверхностей образцов;

- выполнение операций, которые невозможно или экономически нецелесообразно проводить на других типах станков (фрезерных, токарных);

- изготовление деталей из материалов, трудно поддающихся обработке традиционными инструментами (например, титан и сплавы на его основе).

Расточка коленвала – для чего ее делают и как провести в домашних условиях (105 фото)

Коленчатый вал — это специальная деталь, выполненная из высокопрочной стали и чугуна. С его помощью создаётся крутящий момент методом передачи усилий от поршней через шатуны.

Конструкция данного механизма предусматривает несколько штучных и коренных шеек. Соединяются они щеками, которые создают противовес.

В данной статье мы поговорим о том, как расточить коленвал, и зачем необходима эта процедура.

“Trade in” или меняем авто “ключ в ключ”

Услуга “Trade in” подразумевает продажу автомобиля с пробегом, вырученные средства с которой идут в счет оплаты новой модели.

Таким способом владельцу остается заплатить фиксированную сумму для того, чтобы пересесть в новое транспортное средство.

Обмен автомобилей “ключ в ключ” отличается от предыдущей услуги тем, что владелец меняет свой автомобиль на подходящую б/у модель при условии соответствующей доплаты.

Эти два относительно новых способа покупки автомобилей исключают риск мошенничества, который распространен в случае, если авто продается “с рук” на рынке. Сделки оформляются ведущими авто компаниями в соответствии с действующим законодательством РФ.

Плюсы от расточки коленвала

В процессе эксплуатации коленчатый вал подвергается большой нагрузке, что приводит к возникновению самых различных дефектов.

Постоянное снижение уровня чистоты и образование на поверхности неровностей приводят к ухудшению работоспособности системы. Избавиться от них можно только методом расточки.

Помимо того, что вам не придётся покупать полностью новый коленвал, к числу преимуществ данной процедуры входят следующие моменты:

- Обеспечивается идеальная чистота рабочих поверхностей. Использование специальных растворов и инструментов позволяет избавить деталь от инородных отложений.

- Исправление дефектов (бочкообразности), которые возникают из-за неравномерных усилий при работе механизмов. Это приводит к возникновению зазоров в сопрягающихся деталях.

- Устраняется овальность шеек, которая образуется из-за одностороннего усилия от шатуна и является побочным эффектом конструктивной особенности коленвала. Овальность возникает по истечении длительного эксплуатационного периода.

- Восстанавливается диаметр шеек. Уменьшение диаметра шеек происходит неравномерно и зависит от режима работы цилиндров.

Обмен авто в кратчайшие сроки

Если возникло желание сменить авто с пробегом путем обмена его новую модель или стать обладателем машины с улучшенной наружной или технической частями, то услуги компании Автоскупки — то, что надо.

Выкуп автомобилей производится в любом состоянии и в любое время. Экспертная оценка специалистов компании позволит сформировать наилучшую цену для конкретного автомобиля. Взамен клиенту будут предложены максимально подходящие модели машин с объективной доплатой.

Подробная инструкция

С причинами и симптомами необходимости восстановления мы разобрались.

Где расточить коленвал и сколько это стоит? Именно такой вопрос приходит в голову каждому владельцу транспортного средства, столкнувшегося с необходимостью ремонта узла.

Ответ прост — коленчатый шкив вполне можно расточить в домашних условиях, разумеется, при наличии необходимого оборудования (станка), инструментов и определенных знаний.

Но вы должны максимально понимать эту тему, поскольку изучить техническую литературу и посмотреть один раз, как это делает специалист, будет крайне недостаточно. Как минимум, нужно иметь соответствующий опыт. Итак, как происходит расточка — весь технологический процесс с подробным описанием предоставлен ниже.

Инструменты, станок

Первое, что вам потребуется для восстановления узла — это специализированный станок

Учтите, что без него работа будет невозможной, станок — это самое важное.

Набор гаечных ключей.. Станок для расточки

Станок для расточки

1. Набор ключей

Электроискровой метод — обработка

Электроискровой метод обработки основан на разрушении металла в результате импульсного разряда между поверхностями обрабатываемой заготовки и электрода. Это свойство успешно используют для выполнения отверстий, диаметр которых составляет доли миллиметра, а также для резки металла, прорезки узких пазов, фигурной резки, формообразования режущих кромок, гравирования и других подобных операций. Отверстия обычно обрабатывают в масляной или керосиновой среде, а упрочнение инструмента и деталей производят в воздушной среде.

Электроискровой метод обработки основан на использовании электрической эрозии ( разрушения), имеющей — место при прохождении импульсного разряда между двумя токопро-водящими телами ( электродами), разделенными некоторым малым промежутком. Импульсный разряд является кратковременным при относительно большой энергии и сопровождается взрывами, так как электрическая энергия, преобразуясь в межэлектродном промежутке в тепло за весьма короткий отрезок времени, вызывает плавление и испарение металла и ряд динамических процессов. Температура в межэлектродном промежутке достигает 50 000 С, а образующиеся высокие ударные давления выбрасывают расплавленный металл и его пары за пределы электродов.

Электроискровой метод обработки имеет в своей основе физическое явление, называемое электрической эрозией металлов.

Электроискровой метод обработки основан на использовании явления электрической эррозии — разрушения поверхности токо-проводящих материалов действием импульсного электрического разряда.

Электроискровой метод обработки отверстий применяют для получения неглубоких отверстий различной фасонной формы, для изготовления штампов, извлечения поломанных метчиков, сверл, шпилек, для заточки инструментов из твердых сплавов. Электроискровой способ дает возможность обрабатывать любые токопроводящие материалы независимо от их твердости и физико-механических свойств. Этот способ основан на явлении электрической эрозии: разрушении поверхности тела под действием электрических искровых разрядов.

|

Схема электроискровой установки. |

Электроискровой метод обработки поверхностей основан на использовании явления электрической эрозии Электроэрозией называют в электротехнике разрушение поверхностей контактов при протекании между ними импульсного тока. Известно, что электрические разряды в большей степени разрушают анод, на котором образуются многочисленные углубления в результате выброса мельчайших частиц металла, нагретого до очень высокой температуры. На катоде имеет место как бы налипание части металла, выброшенного с анода.

|

Электроискровой станок. |

Электроискровой метод обработки отверстий основан на электроэрозии металлов. Сущность его заключается в том, что под воздействием электрических разрядов, посылаемых источником электрического тока, металл разрушается.

|

Схема электроискровой обработки металлов. |

На рис. 165 приведена схема электроискрового метода обработки. При перемещении электрода 3 вниз в момент сближения его с электродом-деталью 5 до образования зазора 6, измеряемого в микронах ( 0 1 — 1 мкм), происходит разрядка конденсатора в виде кратковременной искровой вспышки между электродами. Под воздействием высокой температуры, создаваемой электрическими разрядами, возникающими при движении электрода вниз, происходит разрушение металла с образованием углубления в обрабатываемой детали.

На некоторых заводах для изготовления штампов применяют электроискровой метод обработки. Он позволяет изготовлять ручьи в закаленной стали любой твердости.

При работе пуансон также изнашивается, как и при электроискровом методе обработки, что вызывает некоторую конусность отверстий, которая при сквозных отверстиях выправляется путем калибровки.

Отверстия в деталях из закаленной стали или твердых сплавов производят электроискровым методом обработки. Но диэлектрики — материалы, не проводящие ток ( например, стекло, фарфор, мрамор, гранит, шлифовальные круги), таким образом обработать нельзя.

|

Схема станка для электроимпульсной обработки.| Схема процессов, совершающихся при анодно-механической. |

Как проходит работа?

- Оформление заявки. Для этого вы можете оставить запрос на сайте, отправить его на наш адрес электронной почты или позвонить по телефону. Наш специалист примет ваш заказ, а при необходимости ответит на все вопросы. После этого составляется договор на оказание услуг.

- Изготовление деталей. Производство выполняется в рамках отдельной услуги. Основные параметры металлообработки оговариваются на этапе заключения договора.

- Электроэрозионная обработка. Она проводится с использованием современного оборудования, которое обеспечивает максимальную точность, в результате чего получаются изделия, соответствующие высоким стандартам качества.

- Сдача готовой работы. После завершения обработки партия изделий отправляется клиенту ближайшим доступным транспортом.