Фрезеровка титановых изделий

При обработке титана с помощью фрезерного оборудования, необходимо учитывать тот факт, что этот металл обладает низкой теплопроводностью. Из-за этого процесс его обработки осложняется.

Чтобы было проще работать с титаном и иметь на выходе качественные детали, необходимо учитывать мнение опытных мастеров металлообработки:

- При обработке титана используют высокоскоростные фрезы.

- Сначала снимают большой слой, плавно переходя к тонкому.

- Фрезы должны обладать большим количеством зубьев.

- Во время работы наблюдают за изменением заточки режущей части.

- После каждого прохода, делают фаску под углом в 45 градусов.

- Начинать обработку титана нужно по дуге.

- Диаметр фрезы должен быть на 30% меньше диаметра паза.

Перед началом работы с титаном необходимо убедиться в том, что мощности двигателя достаточно для обработки прочных видов металла. Нужно заранее осмотреть фрезу на наличие дефектов и проверить натяжение ремней на двигателе.

Фрезерование и расточка сложных изделий из титана

Фрезерная обработка металлов является одним из известнейших процессов в металлообработке. Её можно производить на механических станках и оборудовании с ЧПУ. Однако при работе с программируемыми машинами требуется выбирать опытного оператора. В противном случае, оборудование не будет функционировать в нормальном режиме.

Цены на фрезерные работы от 15 000 рублей

Цены на фрезерную обработку как правило индивидуальны, так как изготовление каждой новой детали – это построение с нуля всех производственных процессов. Почему одна небольшая деталь не может стоить дешево подробно описано ниже.

Примеры ценообразования

| Описание | Цена за 1 штуку | Фото |

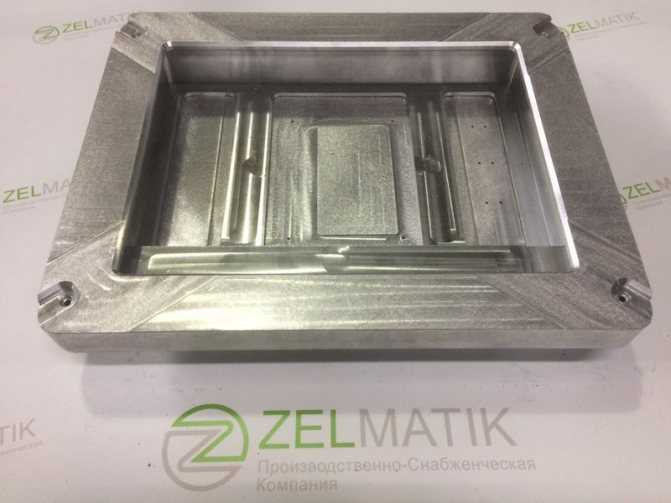

| Корпус в сборе Материал — Д16Т Работы: фрезерные чпу и слесарные Количество в заказе — 30 штук. | 21 000 руб. + НДС |

|

| Корпус с покрытием Материал — Д16Т Работы: фрезерные чпу, слесарные, спец. эмаль + олово-висмут Количество в заказе — 16 штук. | 157 000 руб. + НДС |

|

| Полуматрица бронзовая Материал — браж 9-4 бронза Работы: фрезерные чпу и слесарные. Количество в заказе — 15 штук. | 25 000 руб. + НДС |

|

| Скоба Материал — Д16Т Работы: фрезерные чпу, слесарные, Количество в заказе — 90 штук. | 7 400 руб. + НДС |

|

| Пирамида Материал — Д16Т Работы: фрезерные чпу, слесарные, Количество в заказе — 53 штуки. | 5 600 руб. + НДС |

|

| Держатель Материал — Д16Т Работы: фрезерные чпу, слесарные, Количество в заказе — 800 штук. | 3 100 руб. + НДС |

|

| Подковы Материал — Д16Т Работы: фрезерные чпу и слесарные. Количество в заказе — 300 штук. | 4 000 руб. + НДС |

|

| Куб с крышкой Материал — 12х18н10Т Работы: Токарно-фрезерные и слесарные Количество в заказе — 20 штук. | 9 900 руб. + НДС |

|

| Плита нержавеющая размер 1191х710х28 мм Материал — 12х18н10Т после гидроабразивной резки Работы: фрезерная обработка ЧПУ (давальческое сырье) Количество в заказе — 11 штук. | 246 000 руб. + НДС |

|

| Радиаторы Материал — Д16Т Работы: фрезерные чпу и слесарные. Количество в заказе — 33 штук. | 4 500 руб. + НДС |

|

| Фикс водоблока Материал — АМг6 алюминий Работы: фрезерные чпу и слесарные. Количество в заказе — 390 штук. | 1700 руб. + НДС |

|

| Контейнеры Материал — АМг5 Работы: фрезерные чпу и слесарные. Количество в заказе — 55 штук. | 5 300 руб. + НДС |

|

| Подставка под клавиатуры Материал — ПА6 полиамид (давальческий) Работы: фрезерные чпу и слесарные. Количество в заказе — 320 штук. | 1 300 руб. + НДС |

|

| Основание БИ-НГИ Материал — ПВХ Работы: фрезерные чпу и слесарные. Количество в заказе — 640 штук. | 1 100 руб. + НДС |

|

Почему так? К нам часто приходят клиенты, которым требуется изготовить одну небольшую деталь. По их мнению, она должна стоить небольших денег, к примеру 500 рублей, так как они ее покупали или видели в магазине за эти деньги. В магазине это действительно может быть так, но свою продукцию они закупают по оптовым ценам! Это значит, что заказывают они ее большими партиями (от 1000 и более штук), поэтому и цена получается ниже. У производителей, которые продают эти детали серийными партиями (от 1 000 штук и более) давно все настроено и отлажено с точки зрения производства!

В случае обращения с небольшим или штучным заказом часто складывается следующая ситуация:

- Как правило нет чертежа (есть только сломанная деталь);

- Для изготовления нужно снять все размеры;

- Сделать чертеж;

- Подумать на каком оборудование и как лучше сделать;

- Закупить материал в малом количестве (поставщики не продают малым объемом);

- Настроить станок;

- Сделать деталь (а с первого раза может не получиться, так как деталь уникальная и еще нет опыта ее изготовления);

- И еще куча мелочей, которые мы тут не расписываем.

Поэтому получается, что небольшая деталь в штучном исполнении стоит дороже, чем в магазине, а главная тому причина – индивидуальное и штучное производство! На большую партию цена естественно будет ниже.

Ну и давайте будем честными до конца, если бы Вы могли купить необходимую Вам деталь в магазине, Вы бы это и сделали.

Если Вы обращаетесь к нам, то скорее всего:

- Деталь снята с производства;

- У нее большой срок поставки из Европы;

- Вы хотите ее модернизировать;

- Изготовить из более прочного материла;

- получить ее дешевле (но на штучном производстве это редкость. Впрочем, нужно смотреть конкретную деталь, так как все индивидуально.)

Все выше перечисленное, как правило, относится к физическим лицам или небольшим компаниям, которые никогда не сталкивались с фрезерными работами. Большие компании которые уже с нами работают или приходят в первый раз все это прекрасно знают.

Исходя из выше сказанного, руководство компании ООО “ПСК “Зелматик” приняло решение, что минимальная сумма заказа в нынешних реалиях составляет от 15 000 рублей.

Типы и особенности фрезерных станков

При выполнении фрезерной обработки выбирается не только тип фрезы, но и оборудование, на котором будут осуществляться операции.

Модульные, торцевые и концевые модели устанавливаются на станки вертикального типа. Этот способ расположения рабочего инструмента предназначен для обработки фасонных объектов, вертикальных поверхностей. Дисковый, цилиндрический, торцевой инструмент применяется в работе оборудования с горизонтальным расположением рабочего узла. На этом станке могут обрабатываться некоторые виды профильных изделий, фасонных заготовок, горизонтальные поверхности.

Большой спектр операций выполняют универсальные станки. Их особенностью является наличие поворотной рабочей поверхности, которая может устанавливаться в трех положениях. Это оборудование работает со всеми видами фрез, на нем можно обрабатывать разные виды поверхностей.

Специальные устройства копировального типа предусмотрены для крупных производств. Эти станки выполняют определенные операции для создания большого количества деталей с одинаковым профилем.

На современных производствах сейчас главным оборудованием являются многофункциональные фрезерные установки, управляемые электроникой. Эти устройства отличаются:

- экономичностью, снижают затраты на обработку;

- высочайшей точностью результата;

- многофункциональностью.

Фрезеровальное оборудование с ЧПУ постепенно вытесняет традиционные устройства, расширяет возможности, спектр применения этой обработки. С его помощью из разных видов материалов создаются детали любой сложной конфигурации.

Оборудование

Основное оборудование, разумеется, сам фрезерный станок или ручной фрезер.

Основные комплектующие – фрезы разного назначения и профиля. Однако не существует технологических линий и маленьких производств, состоящих только из одного станка.

Перед тем, как заготовка попадает на обработку, чаще всего её готовят на другом оборудовании.

- форматно-раскроечные станки;

- торцовочные или ручные дисковые пилы;

- газовая резка или лазерная резка металла.

Иногда требуется подготовить заготовку и по толщине. Тогда её подгоняют под нужный размер на следующем оборудовании:

- древесина – обрезка на циркулярных станках или ленточных пилах, строгание на фуговальном станке или рейсмусе;

- металл – обрезка по толщине разными способами, предварительная черновая фрезеровка.

Стационарные станки

Кроме вышеописанных современных станков с ЧПУ, которых большое множество, есть также более простые варианты.

Это простейшие фрезерные станки по дереву, состоящие из стола, двигателя, вала посадки фрезы и направляющей для ручной подачи заготовки. А также вариант с установкой ручного фрезера в стол в перевернутом состоянии.

Более сложные – промышленные фрезерные станки для дерево и металлообработки. Могут иметь автоматическую подачу заготовок, регулирование положения фрезы, позиционирование заготовок и т.д. Достаточно много таких старых станков, выпушенных до 21 века, до сих в рабочем состоянии. Хотя их остается все меньше.

Ручные фрезеры

Этот вид инструмента иногда называют «фрезерная машина». Это так, потому что ручной фрезер представляет собой полностью самодостаточный инструмент. В нем есть все, что и в стационарном станке:

- собственный электродвигатель;

- вращающийся шпиндель с креплением для разных фрез;

- рабочая площадка с регулировкой глубины погружения фрезы.

Этот инструмент предназначен для ручных работ, потому сравнивать его с крупными промышленными станками нет смысла. Со своими задачами ручной фрезер справляется в полной мере. Более того, он имеет свой ряд преимуществ перед стационарными вариантами:

Кроме универсальных, есть также модели специального назначения – ламельные, кромочные, присадочные.

Примеры работ

Ниже представлено несколько видов фрезерных работ, которые были выполнены на нашем производстве.

Плита нержавеющая размер 1191х710х28 мм, 12х18н10т

Корпус в сборе

Корпус в сборе с покрытием

Основание корпуса

Фиксирующие платы

фиксирующая подкова Фикс водоблока

Уголки фиксирующие

Подставка под клавиатуры, из полиамида ПА6

Основание БИ-НГИ из ПВХ

Панель УИ-01 из полиамида Скоба

Верхняя часть корпуса (габариты)

Пластина для установки платы

Алюминиевые пластины покрытые никелем

Плита овальная с отверстиями

Крышка корпуса

Вставка от корпуса

Плита Д16АТ

Упоры нержавеющие держатель Радиатор

Губки нерж.

Крышки корпусов

Ознакомиться со всеми нашими работами по металлообработке можно кликнув на кнопку ниже.

Все наши работы

Nashi preimushchestva

Обработка металла фрезерным станком: виды оборудования

Рассмотрим разновидности фрезерного оборудования. Первая характеристика, по которой принято различать станки – расположение режущей части по отношению к станине.

Существуют:

- Вертикальные.

- Горизонтальные.

- Угловые.

Следующая черта классификации – тип фрезы.

Она бывает:

- Концевой. Работает во всех возможных направлениях.

- С плоским торцом. Используются для выборки, черновой обработки и раскроя.

- Угловой. Используется для высверливания канавок.

- Дисковой. Основное предназначение – резка плоских деталей.

- Со сферическим торцом. Предназначены для производства заготовок сложной формы.

Работа фрезы по отношению к фрезерованной детали может быть:

- Встречной.

- Попутной.

Горизонтальные фрезеровочные станки

В оборудовании такого типа вал, на котором держится фреза, располагается под прямым углом к станине. Эти станки используются для работы с деталями небольшого размера. Их использование позволяет выполнить следующие операции:

- Нарезка винтов.

- Высверливание пазов.

- Горизонтальная фаска.

- Обработка углов у заготовок.

Такое оборудование занимает много места и обладает сложной конструкцией. Несмотря на это, подобные агрегаты являются одними из самых распространенных и востребованных станков на рынке.

Вертикальные станки

Вал этих устройств расположен горизонтально, а в более дорогие модели оборудования оснащены функцией поворота шпинделя. Обработка металла на вертикальном станке осуществляется с применением дискообразной фрезы.

Данные агрегаты используются для обработки следующих заготовок:

- Пазов.

- Чугунных, медных или оловянных деталей.

- Шпоночных канавок.

- Зубчатых колес.

- Рамок.

- Заготовок с применением пресс-форм.

Универсальные станки

В оборудовании такого типа присутствует два вала. Дополнительная режущая часть располагается на подвижном элементе станка, что позволяет работать в нескольких плоскостях и более детально обрабатывать заготовку. Также стоит отметить, что подобные агрегаты могут использовать обе фрезы одновременно. Еще одна особенность такого рода приборов – отсутствие консоли. Вместо нее используется каретка, которая передвигается по станине.

Такие станки наиболее универсальны и могут выполнять такие функции, как:

- Сверление.

- Зенкерование.

- Выполнение расточки заготовки.

Угловые — конструкция и применение

Для подготовки канавок с угловым профилем применяются угловые фрезы по металлу. С их помощью производится прорезка стружечных углублений, а также выполняется развертка и зенковка. Для изготовления насадок используется быстрорежущая сталь. Отличительная особенность угловой фрезы в том, что рабочая часть имеет коническую форму. Угловые насадки сочетают в себе конструкцию дисковых и концевых фрез. Типичный представитель угловой фрезы — насадка ласточкин хвост.

Рабочая часть состоит из зубьев, расположенных по окружности насадки. Торцевая часть оснастки имеет увеличенную форму зубьев, которые уменьшаются в сторону к хвостовой части. Угловые фрезы бывают цельными и разборными, и отличаются они еще по диаметрам.

Различаются они также по такому признаку, как расположение режущей кромки. На основании этого признака выделяют одноугловые и двухугловые фрезы. Отличаются они тем, что двухугловые модели имеют режущую кромку, расположенную на смежных конических поверхностях, в то время как на одноугловой они находятся на одной поверхности. Отличаются насадки по углу скоса зубьев. Угол скоса может быть разным 30, 45, 50, 55, 60 и более градусов. Все зависит от поставленных технологических задач.

Это интересно! Фреза, которая известна под названием «ласточкин хвост», относится не к дисковым и угловым режущим оснасткам.

https://youtube.com/watch?v=HO-XXKEhfGI%3F

Специфика фрезеровального процесса

Рабочим инструментом, выполняющим обработку, является фреза. Изделие оснащено зубьями, которые включаются в работу поочередно. Оно совершает вращательное и поступательное движение, обеспечивая снятие стружки с заготовки, придавая ей нужную форму.

Изготовление детали, обработка поверхности осуществляется в несколько циклов. На первом этапе используется фреза с крупными зубцами, устраняющая большую часть материала. Затем выполняется получистовая обработка со снятием стружки меньшей толщины. Окончательный результат достигается в процессе чистовой отделки, в которой применяется фреза с самыми мелкими зубцами.

Большое количество рабочих инструментов различных размеров и форм позволяет выполнять целый ряд операций. Фрезерное оборудование:

- выполняет первичную, финишную зачистку плоских поверхностей;

- осуществляет зачистку объемных элементов, придает требуемые формы, размеры;

- разрезает изделия на составные части, отрезает излишки материала;

- формирует нужные профили созданием углублений разных размеров и форм.

В категории станков имеются различные типы устройств. Рабочие узлы фрезерного оборудования имеют различное расположение, есть универсальные модели. На многих современных производствах установлены новейшие станки, оснащенные электронным блоком управления. Пользуются популярностью многофункциональные устройства, выполняющие фрезерные и токарные операции.

При помощи фрезеровального станка можно выполнить несколько видов обработки, придать заготовке требуемую конфигурацию. Оборудование может использоваться и для разрезания металлических изделий. Но следует учесть, что фрезерный станок не применяется для масштабных объемов таких работ. В этих целях используется лазерная резка металла, обеспечивающая оперативность и должное качество.

Какие фрезерные работы мы выполняем

Мы выполняем фрезерные работы по металлу на заказ таких видов:

- Изготовление и обработка прямоугольных, t-образных уступов и пазов, а также шпоночных канавок.

- Обработка горизонтальных и вертикальных плоскостей. Конструкций и деталей, обрабатываемые поверхности которых расположены под наклоном.

- Фрезерная обработка фасонных и комбинированных плоскостей. Выполняется при помощи: фасонных, комбинированных фрез;

- поворотных поверхностей столов и других дополнительных приспособлений;

- продольно-фрезерного оборудования с компьютерной программой управления (ЧПУ);

- копировально-фрезерного оборудования – фрезеровка по копиру.

Отрезные виды работ. Подразумевают разделение больших металлических элементов (заготовок) на части определенных размеров с помощью дисковых пил.

Работы по нарезке с помощью фрезы резьбовых насечек.

Фрезеровка шлицевых валов.

Создание и обработка зубьев разных видов и размеров на конических и цилиндрических колесах, шестеренках.

Одни из самых востребованных и распространенных – токарно-фрезерные работы в Москве по сверлению и растачиванию отверстий с помощью зенкеров и мечиков.

Обработка криволинейных плоскостей.

Создание при помощи фрезы сложных профилей.

Мы перечислили основные наиболее востребованные виды фрезерных обработок. Естественно, что наше оборудование позволяет выполнять гораздо больший спектр работ. Чтобы уточнить по интересующему вас виду обработки или узнать все производимые нами фрезерные работы в Москве от одной детали, звоните по номеру телефона +7 (495) 723-22-74 или задавайте свой вопрос через форму обратной связи на сайте компании, и мы перезвоним в удобное для вас время.

Дисковые фрезы и их предназначение

Свое название оснастка получила по причине соответствия форме диску. Их главное назначение в том, чтобы работать с предварительно подготовленными пазами и канавками, а также с целью обрезки заготовок, выборки металла и снятия фаски. Конструкция дисковой оснастки показана на фото ниже.

![]()

Дисковые фрезы имеют зубья, на которых располагаются заточенные кромки. Диаметр кромок в 2 раза превышает размеры самой насадки. Разработан такой вид оснастки специально для того, чтобы обрабатывать металл в сложных условиях. К таковым условиям относится вибрация, а также возможность вывода стружки из места резания. Дисковые оснастки классифицируются на подвиды:

- Прорезные — служат для фрезерования мелких канавок, прорезания шлицев и пазов

- Отрезные — нужны для отрезания металлических заготовок на станках. Более подробно об этом виде рассмотрим отдельно

- Двухсторонние — в конструкции имеются поверхностные и торцевые зубцы, расположенные в два ряда

- Трехсторонние — зубья расположены в трех местах, а кромка присутствует на каждом торцевом выступе. Двухсторонние и трехсторонние оснастки используются тогда, когда необходимо произвести обработку металла с двух или трех сторон

- Пазовые — зубья присутствуют только на рабочей части (на внешней цилиндрической поверхности), а предназначены такие насадки для проделывания неглубоких углублений и пазов. Одна из разновидностей пазовых фрез является насадка «ласточкин хвост»

Дисковая фреза в работе показана в видео материале ниже.

https://youtube.com/watch?v=l-jbuOLCyH0%3F

Описание метода

При таком способе резки на поверхности металла появляются окислы. Они увеличивают процесс поглощения энергии и способны поддержать температуру до точки плавления. В контактном месте лазерный луч создаёт максимальные температурные показатели, вследствие чего материал начинает плавиться. А вот за пределами указанной зоны он лишь нагревается. Вместе с этим идёт подача активного газа, чаще всего это кислород. Он выдувает продукты горения и позволяет значительно увеличить скорость резки. Кислород нагревает несколько слоёв посредством удаления жидкого металла и окислов.

Всё это происходит в то время, пока материал не прорезается на всю свою глубину. Ведь струя газа рядом с линиями разделения способна активно охлаждать его. Небольшая зона термического воздействия может обеспечить создание на небольших расстояниях друг от друга (порядка 0, 2 миллиметра) кромок, расположенных параллельно. Очень часто с целью достижения той или иной точности при операции раскроя появляется необходимость внедрения автоматизированного управления посредством компьютера. В таких случаях можно запрограммировать создание того или иного изделия в готовом виде.

Для лазерной резки листовых металлов чаще всего применяется аппаратура на основе твердотельных и газовых инструментов. Срез материала при этом получается идеально ровным. Никакая механическая обработка металлов резанием не может обеспечить подобную точность с учётом оперативного выполнения и с минимальным количеством отходов. В основном для обработки листового металла используют аппараты на основе газовых и твердотельных лазеров. Лазерный срез металла будет идеально ровным. Он получится без деформаций, которые присутствуют при механическом разрезе. К тому же технология лазерной резки позволяет добиться существенной точности работы, минимальных отходов и быстрого выполнения.

Электрическая обработка изделий из металла

Основная технология выглядит так: на участок подается точечный разряд, который приводит к оплавлению стали. Используемый электрод обычно сделан из латуни, а пространство между ним и поверхностью заполняют маслом, которое имеет отличные проводящие способности. Активно применяется эта методика для работы с металлическими тонкими листами, а также для заточки инструментов.

Подвидом электрообработки можно считать ультразвуковой метод. Волны с высокой частотой по аналогичному принципу разрушают молекулярные соединения, что приводит к образованию отверстий.

Высокая точность позволяет пользоваться технологией для изготовления ювелирных изделий.

Рисунок 7 – Обработка детали на токарном станке.

Рисунок 8 – Фреза.

Из чего делают насадки и какие бывают типы фрез

Все виды фрез имеют режущие кромки, посредством которых осуществляется обработка металла. Зубья контактируют с металлом, срезая при этом слои разной толщины

Чтобы достичь такого эффекта, немаловажно изготавливать насадки из высокопрочных материалов. Для изготовления фрез по металлу используются такие виды материалов:

- Быстрорежущая и углеродистая сталь

- Минеральная керамика

- Карданная проволока

Для обработки высокопрочных материалов применяются фрезы, имеющие алмазное напыление. Использование качественных материалов влияет на стоимость оснастки, поэтому хорошие фрезы никогда не будут стоить дешево. Низкокачественные насадки изготавливают из дешевых сплавов, что в итоге отражается на сроках службы оснастки

Именно поэтому перед покупкой фрезы по металлу нужно обратить внимание на производителя, а также на наличие сертификата качества, подтверждающих подлинность продукции

По конструкции рассматриваемые насадки классифицируются на три основных типа:

- Сварные — соединение рабочей части (резца) и хвостовика достигается посредством сварочного шва

- Цельные — изготавливаются путем литья готового изделия

- Сборные — их еще называют разборными. Их главное достоинство в том, что при притуплении зубьев режущей части, ее можно заменить

Сварные и цельные фрезы по металлу изготавливаются из разных материалов — хвостовик из одного материала, а рабочая часть из другого более прочного. Сборные также изготавливаются из разных материалов, а главное их отличие от сварных и цельных в том, что рабочая часть по мере износа может быть заменена. Соединение сборных фрез с хвостовой частью осуществляется разными способами, от чего применяются соответствующие соединители — болты, клинья или винты.

Это интересно! Сборные фрезы по металлу стоят дороже, чем цельные и сварные. Самые дешевые — это сварные борфрезы, так как их главный недостаток в том, что они имеют слабое место — сварочное соединение. Сварные шарошки — это отличный вариант для домашнего применения.

Чем отличается фрезерная обработка от токарной?

Токарные работы включают в себя следующие подвиды:

- обтачивание заготовки по наружной поверхности;

- расточка изнутри;

- подрезание плоских резцов;

- разрезание заготовки на несколько.

С помощью токарного станка происходит обработка конических и цилиндрических поверхностей, а также нарезание нескольких видов резьбы, высверливание углублений, расточка канавок и пазов по окружностям заготовки.

Если на станке установлена ЧПУ, то за один процесс легко произвести несколько типов токарных работ с одной заготовкой. Фрезеровальные работы помогают обработать заготовку разными фрезами по необходимости:

- фасонная – если заготовка имеет сложный контур;

- торцевая – крупногабаритная деталь;

- дисковая фреза – для отрезания части от заготовки;

- кольцевая фреза – для прорезывания канавок, пазов, засечек на заготовке.

Фрезерные станки также снабжаются системой ЧПУ и помогают произвести наиболее точные работы с минимальным количеством ошибок. Для простого обывателя токарные и фрезерные работы не имеют разницы между собой. Но на самом деле, это различные технологические процессы, а потому и оборудование для них принципиально разное.

Токарные и фрезерные станки как ручные, так и на автоматическом управлении, требуют значительной классификации и сноровки мастера, чтобы в итоге получить максимально точный результат, без необходимости дополнительной обработки.

Технологические этапы процесса

В целом действия являются одинаковыми, но чем современнее механизм, тем меньше действий нужно делать оператору.

На обычной установке

Классический алгоритм:

- Заготовку фиксируют на столе.

- В шпиндель вставляют необходимую фрезу, выбирая при этом угол и направление.

- Ручками задают глубину резания.

- Выставляют скорость, она определяется в оборотах в минуту.

- Включают аппаратуру, регулируя движение бабки и держателя инструмента.

С ЧПУ

Последовательность:

- Фиксация изделия.

- Проектирование будущей детали на компьютерной программе.

- Установка схемы на пульт управления.

- Монтаж.

- Запуск.

Как мы видим, исключаются одни из важнейших этапов – изначальный выбор режимов и последующее управление приспособлением

Лазерная обработка

Не будем приводить алгоритм, скажем только, что он отличается от последнего отсутствием необходимости выбора и крепежа резца. Ведь в установке основное воздействие не механическое, а тепловое – под воздействием луча лазера происходит испарение металла.

Технология фрезеровки

Фрезерная обработка металла может производиться на разных станках с разными материалами и фрезами. От этого изменяется технология, которой следует придерживаться в рабочем процессе.

Технология фрезеровки на обычном станке

Механические станки до сих пор считаются наиболее популярными в производстве. Их используют на предприятиях и в личных мастерских. Этапы работы:

- В первую очередь требуется провести подготовку. Для этого заготовка закрепляется на рабочем столе. Запускается вращение режущей части станка.

- Фреза слегка соприкасается с заготовкой и отводится в изначальное положение.

- Выставляется глубина обработки. Снова запускается электродвигатель.

По мере продвижения работы изменяется размер фрез. Таким образом достигается высокая скорость обработки.

https://youtube.com/watch?v=y6-n_qleveg

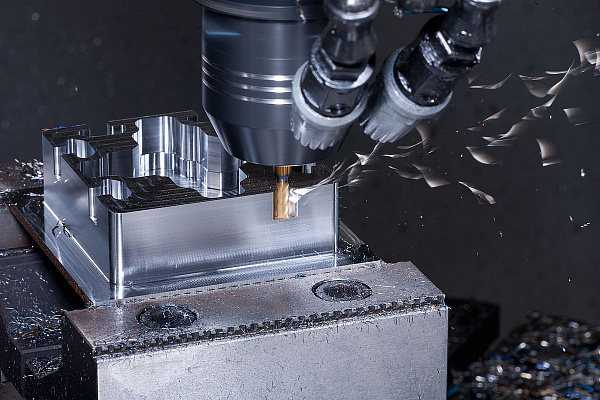

Технология фрезеровки на станке с ЧПУ

Фрезерная металлообработка на станках с ЧПУ достаточно популярна на сегодняшний день. Постепенно оборудование, программируемое оператором заранее, вытесняет механические станки. Связано это с тем, что механизмы с ЧПУ обладают большей точностью при работе и ускоряют производственный процесс.

Металлообработка

Технология работы на оборудовании с ЧПУ заключается в том, что оператор должен настроить программу, проверить подвижные механизмы, натянуть ремни, закрепить заготовку на рабочем столе и включить двигатели. Дальше человеку нужно только наблюдать за процессом работы механизмов. Двигатели работают за счёт программы и выполняют заданный алгоритм действий. После создания требуемой формы из заготовки оператор должен выключить оборудование, снять готовую деталь и повторить процесс. Если нужно изготовить деталь другой формы, оборудование следует перенастроить.

https://youtube.com/watch?v=X4zWKPsQhuU

Технология фрезеровки ГБЦ

Владельцы автомобилей, работающих на бензине, часто сталкиваются с необходимостью в использовании фрезерного оборудования. Со временем изнашиваются головки блока цилиндров (ГБЦ). Связано это с тем, что при работе двигателя возникают постоянные изменения температурного режима. Из-за этого детали мотора изнашиваются и выходят из строя.

Фрезеровку головок блока цилиндров производят при отказе двигателя и отклонениях головок от плоскости на 0.05 мм. Эту работу лучше доверить автослесарю, который имеет опыт фрезеровочных работ.

https://youtube.com/watch?v=ChaP_50t1VE

Схемы обработки поверхностей на станках фрезерной группы

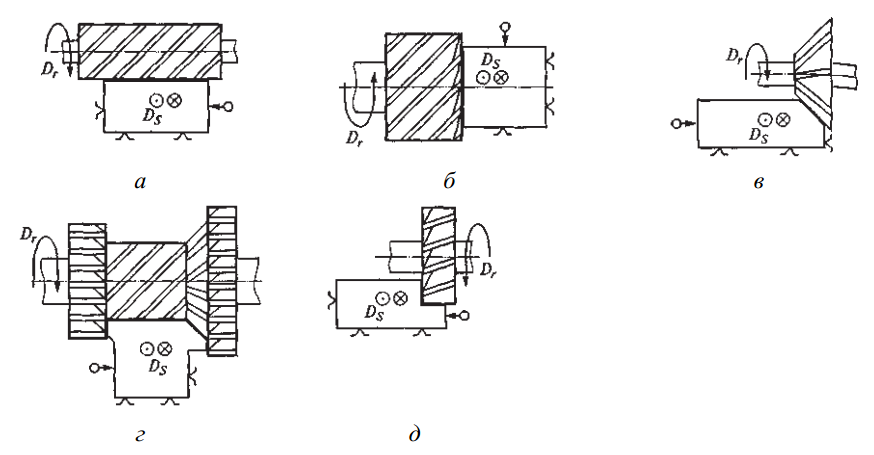

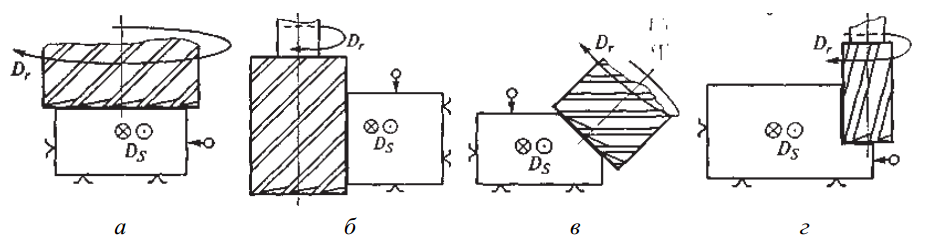

Рассмотрим схемы обработки поверхностей на универсальных горизонтально-фрезерном (ГФС; имеет горизонтальную ось вращения фрезы) и вертикально-фрезерном (ВФС; имеет вертикальную ось вращения фрезы) станках.

Горизонтальные плоскости фрезеруют цилиндрическими фрезами на ГФС (рис. 24, а) или торцевыми фрезами на ВФС (рис. 25, а). Горизонтальные плоскости чаще обрабатывают торцевыми насадными фрезами, так как они имеют более жесткое закрепление и обеспечивают плавное, безвибрационное резание. При большой ширине обрабатываемой плоскости используют торцевые фрезы и обработку ведут в несколько последовательных рабочих ходов. Узкие горизонтальные плоскости удобно обрабатывать концевыми фрезами.

Вертикальные плоскости на ГФС обрабатывают торцевыми насадными фрезами (рис. 24, б) или фрезерными головками, а на ВФС – концевыми фрезами (рис. 25, б). Большие по высоте вертикальные плоскости удобнее обрабатывать на ГФС с использованием вертикальной подачи. Обработку небольших по высоте вертикальных плоскостей можно производить на ГФС с помощью концевых или дисковых фрез. Наклонные плоскости небольшой ширины обрабатывают на ГФС одноугловой фрезой.

Широкие наклонные плоскости обрабатывают на ВФС с поворотом шпиндельной головки (рис. 25, в) торцевой насадной или концевыми фрезами. Одновременную обработку нескольких поверхностей (вертикальных, горизонтальных и наклонных) ведут на ГФС (рис. 24, г), установив на оправку набор фрез.

Рис. 24. Обработка плоскостей на ГФС: а – горизонтальных; б – вертикальных; в – наклонных; г – нескольких плоскостей одновременно; д – уступов; Dr – движение резания; Ds – движение подачи

Рис. 25. Обработка на ВФС плоскостей: а – горизонтальных; б – вертикальных; в – наклонных; г – уступов

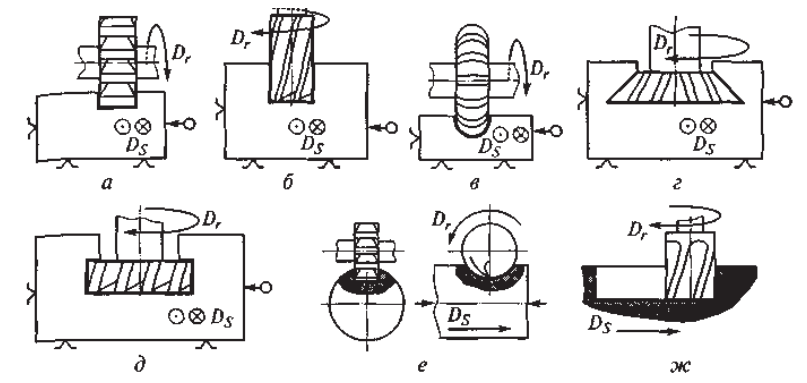

Рис. 26. Фрезерование пазов: а, б – прямоугольных; в – полукруглых; г – типа «ласточкин хвост»; д – Т-образных; е, ж – шпоночных

Горизонтальные уступы и пазы обрабатывают дисковыми односторонними (рис. 24, д) и трехсторонними (рис. 26, а) фрезами на ГФС или концевыми фрезами (рис. 25, г; 26, б) на ВФС.

Фасонные пазы с криволинейной образующей обрабатывают на ГФС фасонными дисковыми фрезами (рис. 26, в). Пазы типа «ласточкин хвост» или Т-образные обрабатывают на ВФС (рис. 26, г, д). Вначале концевой фрезой получают прямоугольный паз, затем используют концевую одноугловую фрезу или специальную концевую фрезу для Т-образных пазов.

Шпоночные пазы для сегментных шпонок фрезеруют на ГФС дисковой трехсторонней фрезой (рис. 26, е), для прямоугольных шпонок – на ВФС концевой фрезой (рис. 26, ж).