Бесконечная пружина

Январь 25, 2014 admin

Трудно поверить, что на токарном станке можно навить пружину длиной с железнодорожный состав. Ведь длина пружины при данном способе изготовления ограничивается длиной оправки, на которой ее навивают.

При чем тут, спросят, токарный станок? Есть специальные автоматы, буквально выстреливающие пружинами: мелкие — сотнями штук в минуту, Диаметром побольше — десятками. Но когда пружин нужно немного, разного диаметра, с разным шагом, держать автоматы на каждую разновидность невыгодно. Вы зажимаете в патрон токарного станка оправку и, повторяя дедовский прием, пропускаете проволоку для натяга между двумя дощечками, зажатыми в резцедержателе станка.

Вращается патрон, ползет по ходовому винту суппорт, и проволока ровными витками ложится на оправку, к концу которой через пару минут подползает последний виток. Но что это? Вместо заданных 40 мм в диаметре все пятьдесят, и шаг получился «вольный». Может быть, слабо была зажата проволока, без должного натяга? Пробуем еще раз. Теперь переборщили в другую сторону: диаметр получился меньше, чем нужно. Так можно и час провозиться. Подобрав, наконец, нужный натяг, получаем нужную пружину. Но нет никакой гарантии, что и вторая и третья пружины повторят результат. А длинную пружину — как ее навить?

Изобретатель для навивки пружин на токарном станке предлагает универсальное устройство.

Производительность… Если не остановить станок вовремя, заполнит пружиной как пеной весь цех. Вместо цилиндрической оправки стальной конус, на котором можно навивать пружины в широком диапазоне диаметров. На участках конуса, которые ближе к вершине, получаются пружины малого диаметра, ближе к основанию — большие. Определенный шаг пружины обеспечивает разделительный нож, а навивает проволоку прижимной ролик при планетарном движении по образующей конуса. Включают станок, и выползает из приспособления, извиваясь словно змея, пружина. И может длиной она быть хоть с пожарный рукав, если понадобится.

Настраивается приспособление очень просто. Пошла, например, пружина диаметром меньше, чем нужно,— перемещается место навивки ближе к основанию конуса. Вот и все. За несколько минут можно настроить приспособление на любой диаметр в пределах одного конуса, а имея несколько сменных конусов, можете навивать пружину любого диаметра и шага в пределах номинального ряда.

(2 votes, average: 4,00 out of 5) Бесконечная пружина ← Медовый пряник с вишнямиОрганизация труда на пасеке →

bdjola.com

Требования к пружинам

Для эффективного функционирования работы требуются следующие свойства:

- высокая прочность;

- пластичность;

- упругость;

- износостойкость.

Чтобы обеспечить проектные значения этих параметров, требуется правильно выбрать материал, точно рассчитать размеры, разработать и соблюсти технологию изготовления.

Государственными стандартами определяются требования к изготовлению пружин. По допустимым отклонениям они относятся к одной из точностных групп:

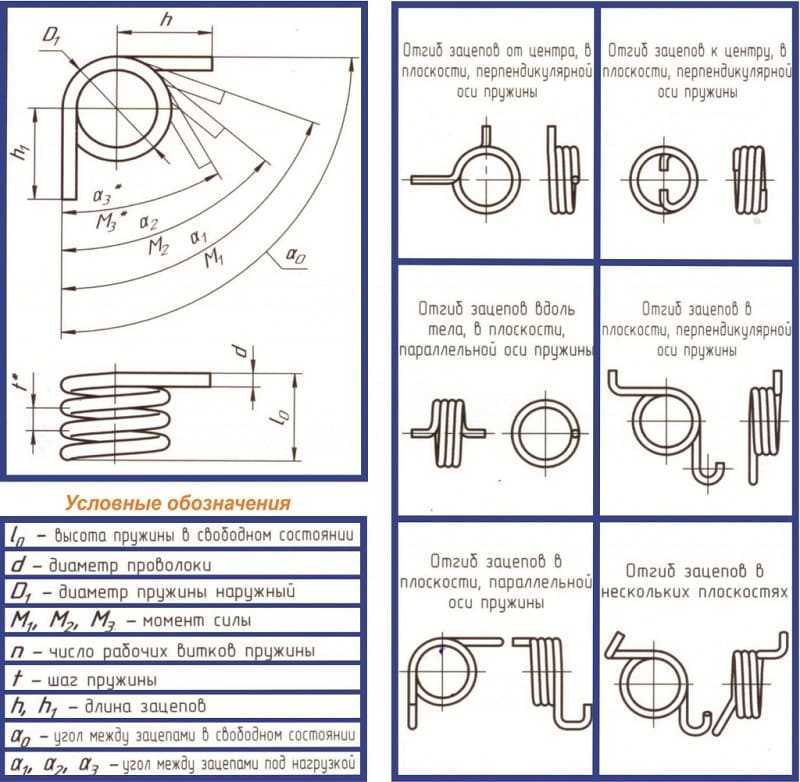

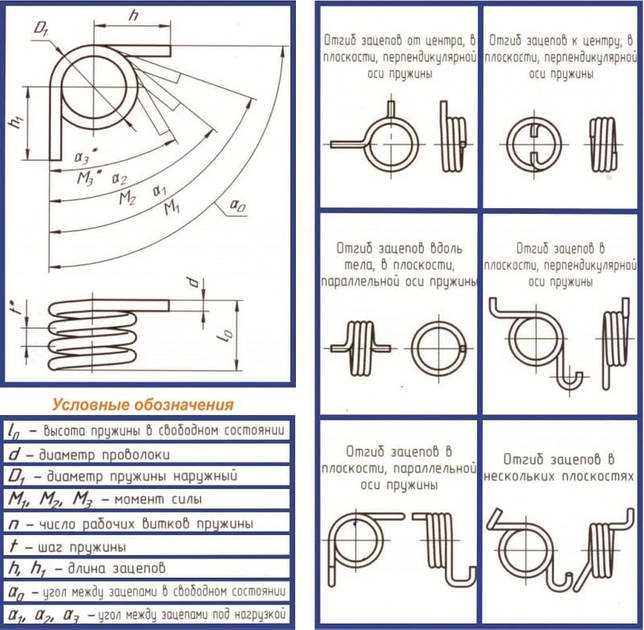

Схематическое изображение пружины

Не соответствуют стандарту изделия с царапинами и прочими наружными дефектами, снижающими ресурс изделия и срок его эксплуатации

2 Технические характеристики

Рассмотрим технические характеристики модели ИТ-1М начиная с ее общих параметров:

- класс точности (в соответствии с ГОСТ №8-82) — Н;

- диаметр обработки над статиной — до 400 мм;

- диаметр обработки над суппортом — 225 мм;

- диаметр обработки над выемкой в станине — 550 мм;

- максимальная длина деталей — до 1400 мм.

Параметры шпинделя:

- диаметр сквозного отверстия — 38 мм;

- диаметр прутка — 36 мм;

- количество режимов скорости вращения — 12 шт (в том числе на реверсном ходу);

- частота вращения — от 18 до 1260 об/мин;

- тип внутреннего конуса — Морзе-5;

- класс конуса шпинделя (в соответствии с ГОСТ №12593) — 6K;

- предусмотрена функция торможения шпинделя.

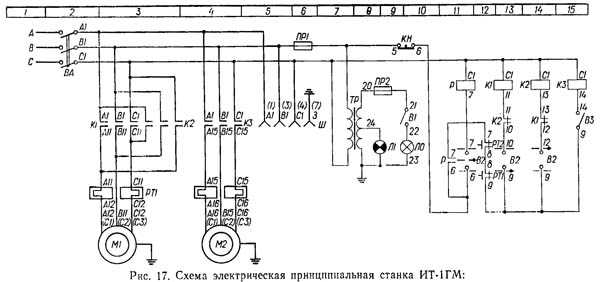

Электрическая схема ИТ-1ГМ

Параметр подачи:

- максимальная длина хода каретки — 1300 мм;

- поперечный ход суппорта — до 235 мм;

- число подач: продольных — 50, поперечных — 50;

- пределы подач: продольных — от 0.05 до 6, поперечных — от 0.025 до 3 мм/об.

На станок установлена задняя бабка с внутренним конусом Морзе 4. Мощность основного электропривода составляет 3000 Вт, привода охладительного насоса — 120 Вт. Вес агрегата — 1140 кг.

2.1 Проблемы со шпинделем и особенности ремонта

Токарно-винторезный станок ИТ-1М представлен на вторичном рынке моделями произведенными в 80-90-х годах, отработавшими немалую часть своего эксплуатационного ресурса. В таких агрегатах нередко дает о себе знать шпиндель, выходящий из строя из-за износа шеек, конуса и концевых отверстий.

В случае износа шейку необходимо проточить, зашлифовать и отполировать с помощью пасты ГОИ. В случае отсутствия шлифовального оборудования шейка обрабатывается на токарном агрегате с помощью пружинящего резца — нужно снять тончайший слой шкурки, а затем отполировать поверхность шпинделя пастой. Если же данные операции уже выполнялись, и дальнейшее уменьшение диаметра шпинделя недопустимо, узел необходимо заменить.

Проблемы с конусом шпинделя часто образуются по вине оператора станка, не уделяющего должное внимание на очистку забившегося конуса, в результате чего посадочное гнездо теряет изначальную форму. Конфигурация конуса также может повредиться из-за проскальзывания хвостовика токарного резца

Шпиндельный узел ИТ-1М в разобранном виде

Проверка размеров конуса выполняется по калибру, предварительно его необходимо зачистить наждачной бумагой и прошлифовать. Если проверка свидетельствует о неправильной форме посадочного гнезда, растачивать его рекомендуется под переходную втулку, а уже в самой втулке формировать внутренний конус стандартной конфигурации.

Сама расточка должна выполняться после обкатки подшипников шпинделя. Вас потребуется произвести их подтяжку и проверку биения, после чего нужно убедиться в том, что шпиндель соответствует гостовской норме точности. Если конструкция находится удовлетворительном состоянии можно демонтировать выступающую оправку и начинать расточку конуса.

Расточка осуществляется следующим образом. Подогнанный по высоте резец устанавливается по центру посадочного отверстия, затем настраивается угол наклона резцовых салазок. Далее поверхность конуса покрывается скипидаром либо произвольным смазочным материалом и начинается растачивание. По завершению расточки поверхность конуса шлифуется и полируется.

Диаметр

Если диаметр проволоки не более 2 мм, то пружину можно сделать, не применяя термическую обработку. Для этого необходимо таким образом разогнуть проволоку, чтобы она стала абсолютно ровной, а затем с усилием намотать ее на оправку.

Что касается диаметра оправки, то он должен быть немного меньше, чем внутренний диаметр пружины, который вы хотите получить. Это необходимо для компенсации упругой деформации. Скорее всего, придется несколько раз разгибать и свивать пружину, попробовать оправки нескольких размеров, чтобы подобрать нужный диаметр. Между витками пружины сжатия расстояние должно быть немного большим, чем уже у готовой пружины. Два крайних витка должны хорошо и плотно прилегать друг к другу.

Если же диаметр пружины, которую вы хотите использовать как исходный материал больше 2 мм, то, прежде чем начинать с ней работу, ее нужно подвергнуть отжигу. Потому что без этой процедуры такую толстую проволоку невозможно выпрямить и навить.

В первую очередь нужно правильно подобрать материал для будущей пружины – это половина успеха. В производстве используются сплавы цветных металлов (65Г, 60ХФА, 60С2А, 70СЗА, Бр. Б2 и т.д.) или специальные стали (углеродистые или легированные)

Если же вы решили сделать пружину самостоятельно, самым подходящим материалом для этого станет другая пружина нужного размера (обращать внимание нужно на диаметр проволоки, из которой она изготовлена). Отжиг лучше всего проводить в специальной термической печи. Если же вам не удалось найти такую, то используйте кирпичную или металлическую

Если же вам не удалось найти такую, то используйте кирпичную или металлическую

Разведите огонь на березовых дровах и в угли положите пружину. Подождите, пока она не раскалится докрасна, и пусть она продолжает лежать в печи до полного ее охлаждения. После такой процедуры отжига проволока станет пригодной для навивания. Выпрямите ее и намотайте на оправку. Делайте это так, как описано выше. При процедуре изготовления пружины витки навивайте вплотную друг к другу. Теперь закалите пружину, чтобы она не потеряла форму. Для этого ее необходимо нагреть до температуры 830-870 градусов и опустить в трансформаторное масло (можно использовать и веретенное). Естественно, что вы не сможете по приборам отслеживать нужную температуру, поэтому определяйте ее визуально по цвету нагретого металла. При температуре 830-900°С металл имеет светло-красный цвет. Если такой оттенок появился – пружина дошла до нужного состояния. После закалки нужно сжать пружину до сжимания витков и оставить ее, не разжимая, на 20-40 часов. Затем сточите на точильном агрегате концы пружины и изделие готово. Смотреть статью о заневоливании пружин.

Требования к пружинам

Для эффективного функционирования работы требуются следующие свойства:

- высокая прочность;

- пластичность;

- упругость;

- износостойкость.

Чтобы обеспечить проектные значения этих параметров, требуется правильно выбрать материал, точно рассчитать размеры, разработать и соблюсти технологию изготовления.

Государственными стандартами определяются требования к изготовлению пружин. По допустимым отклонениям они относятся к одной из точностных групп:

- менее 5%;

- менее 10%;

- менее 20%.

Схематическое изображение пружины

Не соответствуют стандарту изделия с царапинами и прочими наружными дефектами, снижающими ресурс изделия и срок его эксплуатации

ПРУЖИНУ — НА ТОКАРНОМ?

Да, на любом токарном станке с полым шпинделем можно навить пружину диаметром до 12 мм из проволоки толщиной от 0,1 до 2 мм. Более того — любой длины. Все это обеспечивается несложным приспособлением, внедренным участниками НТТМ на Ленинградском ордена Трудового Красного Знамени заводе подъемно-транспортного оборудования имени С. М. Кирова. В отличие от подобных устройств здесь узел подачи проволоки благодаря остроумному решению доступен для самостоятельного изготовления даже в сельских мастерских.

Основная деталь приспособления — труба с продольным пазом. Она крепится в задней бабке станка или в кронштейне, установленном на станине, оборудованной передней бабкой и снабженной двигателем.

В продольный паз трубы-направляющей вставлен челнок со втулкой, диаметр которой чуть меньше внутреннего диаметра трубы. Это позволяет челноку свободно перемещаться вдоль паза. Сквозь челнок под углом к осевой его втулки пропущена подающая трубка, через которую и пропускается проволока. А навивается она на стержень-оправку, проходящую внутри трубы через втулку челнока. В зависимости от желаемого диаметра изготовляемой пружины стержень может использоваться тоже разного диаметра. Одним концом он крепится во втулке, установленной подвижно, на подшипнике, в торце трубы. А другим зажимается вместе с концом проволоки в цанговом патроне передней бабки станка. Цанги тоже могут заменяться в зависимости от выбираемого диаметра стержня-оправки.

Работает приспособление следующим образом. Рукояткой патрона разводятся цанги, и в них зажимается оправка с концом проволоки, пропущенной через челнок. При включении двигателя через редуктор, обеспечивающий на шпинделе 530, 760, 990 и 1420 об/мин, проволока начинает наматываться на оправку, причем каждый новый виток упирается во втулку челнока, перемещая его вдоль трубы и тем самым обеспечивая равномерную навивку новых витков.

Приспособление для навивки пружин:

1 — станина, 2 — задняя бабка, 3 — торцевая втулка, 4 — стержень-оправка, 5 — навиваемая пружина, 6 — рукоятка цангового патрона, 7 — шпиндель, 8 — редуктор, 9 — рубочное устройство

Стол-тележка с приспособлением:

1 — ручка, 2 — барабан с проволокой, 3 — выдвижной стул.

После проходки челноком всего па-за трубы-направляющей поворотом ручки патрона освобождаются цанги, пружина слегка раскручивается и челноком сдвигается через полый шпиндель, легко сходя с оправки. Затем ручкой патрона снова зажимаются цанги, и цикл повторяется, Благодаря этому длина навиваемой пружины может быть неограниченной При необходимости же имеется возможность отрубить пружину нужной длины — для этого слева от двигателя есть специальное рубочное устройство.

Помимо использования приспособления на токарном станке, возможно и изготовление специального несложного пружинонавивочного стола, оборудованного, кроме всех основных элементов, еще и выдвижным стулом, а также подающим барабаном с проволокой.

Внедрение такого приспособления намного увеличивает производительность труда, повышает качество продукции и дает немалый экономический эффект.

Заметили ошибку? Выделите ее и нажмите Ctrl+Enter, чтобы сообщить нам.

modelist-konstruktor.com

Принцип работы пружинонавивочного станка

Рабочий процесс изготовления пружины на пружинонавивочном станке предполагает наличие таких основных этапов, как начальная подготовка материала для изготовления изделия пружинного типа. Затем после того, как материал подготовлен и установлен на специальном приемном устройстве станка, посредством автоматического блока устанавливается количество витков, которое должно присутствовать в изделии, причем устанавливается сначала общее количество, а затем рабочее количество.

Далее задаются такие параметры, как высота пружины и шаг одного ее витка. Размеры задаются с запасом, поскольку в процессе дальнейшей обработки происходит небольшая потеря материала. Так же автоматически настраивается размеры пружины, высота, ее диаметры, внутренний и внешний. Такими являются основные этапы изготовления пружины.

После того, как пружина изготовлена, с ней необходимо проделать следующие типы механической обработки. Как правило, к механическим работам относится торцевание, а так же изготовление технологических зацепов. Стоит отметить, что к основным преимуществам станков такого типа можно отнести то, что они способны к быстрому преобразованию уже готовой пружины, в том случае если какие-то параметры изготовления были заданы не верно.

К тому пружинонавивочные станки являются оборудованием, которое очень быстрой переналаживается, при этом не обязательно останавливать всю производственную линию по изготовлению пружин. Все части в данном станке является заменяемыми, поэтому переналадка такого оборудования производится очень просто. Производительность такого оборудования является высокой, станок может изготавливать порядка сотни пружин в час, и это только средний показатель.

Как делают пружины растяжения и сжатия

Прежде чем давать ответ на вопрос, как делают пружины растяжения или сжатия, необходимо прояснить их назначение, характеристики и их зависимость от геометрических размеров, свойств материалов и других влияющих факторов.

Определение

Пружина – это свёрнутая в спираль металлическая проволока. Её назначение – восстановление своих первоначальных размеров после деформации, вызванной растяжением или сжатием, а также упругое сопротивление такой деформации.

Геометрические особенности

В зависимости от назначения витки могут прилегать один к другому или иметь между собой некоторое расстояние. Также они бывают постоянного (цилиндрические) или переменного (конические) диаметров.

Крайние витки у пружин растяжения, как правило, отгибаются перпендикулярно остальным, чтобы за них можно было зацепиться. У пружин сжатия в некоторых случаях их шлифуют для получения плоской опорной поверхности.

Требования к материалам. Механические характеристики и термообработка

Процесс растяжения или сжатия – это деформация. Чтобы она могла происходить многократно, возникающие при изменении размеров напряжения не должны превышать предел упругости, т. е. некую величину, после которой возможно полное восстановление размеров.

Механические характеристики металлов, из которых изготавливают пружины, зависят от термообработки. В частности, у большинства углеродистых и легированных сталей упругость повышается после закалки. Чтобы избежать хрупкости металла или сплава, повысить его выносливость – способность воспринимать многократные деформации – его дополнительно подвергают отпуску.

У других пружинных материалов, не являющихся сталями – например, сплава 36НХТЮ, бериллиевая бронза и др. – улучшение механических параметров происходит после старения (нагрева и выдержки при высокой температуре).

Один из центральных процессов изготовления – получение проволочной спирали. Он производится навивкой проволоки или прутка на оправку. Она может иметь цилиндрическую коническую или другую форму.

В зависимости от назначения изделия витки навиваются вплотную один к другому или с определённым шагом.

Плотная навивка обычно применяется для пружин растяжения, с шагом – для сжатия.

Холодный и горячий способы

Навивка пружинной проволоки на оправку может производиться с предварительным нагревом и без него.

При изготовлении изделий из тонкой проволоки нагрузка на оборудование невелика. Поэтому процесс можно вести холодным способом, без предварительного нагрева материала. Выбирая радиус оправки, следует учесть, что у до начала пластической деформации материалы сохраняют определённый запас упругости. После окончания навивки диаметр витков увеличивается.

Если проволока изготовлена из стали, обладающей в состоянии поставки высоким пределом текучести, перед началом процесса, её отжигают – нагревают и медленно охлаждают вместе с печью.

При изготовлении пружин и прутка большого диаметра (обычно более 16 мм) навивка ведётся горячим способом. Пруток нагревают до температуры, при которой текучесть снижается до минимума (около 600 С) и навивают на оправку, не охлаждая.

После окончания навивки у будущих пружин растяжения отгибают крайние витки, придают им требуемую форму. У пружин сжатия они могут шлифоваться, если последующая эксплуатация потребует плоских опорных поверхностей.

Термообработка после навивки

Как уже отмечалось ранее, механические свойства материалов пружин могут значительно меняться в зависимости от состояния материала.

Стальные – после завершения техпроцессов, связанных с пластической деформацией подвергают закалке и отпуску. Конкретный набор термических процессов определяется свойствами сталей и требованиями к готовым изделиям.

Пружины из других сплавов упрочняют другими способами, например, старением.

Нанесение покрытий

Поверхность готовой продукции для придания ей коррозионной стойкости подвергается химической обработке: оксидирование, анодирование, покрытие цинком и т.д.

Выбор конкретного вида обработки определяется материалом пружины и предполагаемыми условиями эксплуатации.

Как сделать пружину в домашних условиях своими руками

Чаще всего вопрос о том, как сделать пружину самостоятельно, используя для этого подручные средства, не возникает. Однако бывают ситуации, когда пружины требуемого диаметра нет под рукой. Именно в таких случаях возникает потребность в изготовлении этого элемента своими руками.

Изготовить небольшую пружину вполне реально

Конечно, пружины для ответственных механизмов, работающих в интенсивном режиме, лучше всего изготавливать в производственных условиях, где есть возможность не только правильно подобрать, но и соблюсти все параметры технологического процесса. Если же нестандартная пружина вам требуется для использования в механизме, который будет эксплуатироваться в щадящем режиме, то можно сделать ее и в домашних условиях.

Что потребуется

Чтобы сделать пружину своими руками, подготовьте следующие расходные материалы и оборудование:

- стальную проволоку, диаметр которой должен соответствовать размеру поперечного сечения витков вашего будущего пружинного изделия;

- обычную газовую горелку;

- инструмент, который обязательно есть в каждой слесарной мастерской;

- слесарные тиски;

- печь, в качестве которой может быть использовано и нагревательное устройство бытового назначения.

Навивать спираль легче с помощью приспособлений, конструкция которых зависит от размеров и жесткости пружины

Проволоку, если ее диаметр не превышает 2 мм, можно не подвергать предварительной термической обработке, так как ее легко согнуть и без этого. Перед тем как наматывать такую проволоку на оправку требуемого диаметра, ее необходимо разогнуть и тщательно выровнять по всей длине намотки.

Выбирая диаметр оправки, следует учитывать размеры пружины, которую вы собираетесь сделать в домашних условиях. Чтобы компенсировать упругую деформацию проволоки, диаметр оправки выбирают несколько меньше, чем требуемый размер внутреннего поперечного сечения будущего изделия.

Приспособление для навивки спиральной пружины

В том случае, если диаметр проволоки, из которой вы своими руками собираетесь сделать пружину, больше 2 мм, ее необходимо предварительно отжечь, так как без такой процедуры выравнивать ее и навивать на оправку будет затруднительно.

Пошаговая инструкция

Шаг 1

- Первое, что необходимо сделать, если вы собираетесь изготовить пружину своими руками, — это подобрать материал для такого изделия. Оптимальным материалом в данном случае является другая пружина (главное, чтобы диаметр проволоки, из которой она изготовлена, соответствовал поперечному сечению витков пружины, которую вам надо сделать).

- Подбирая материал от старой пружины, вы будите уверены, что проволока сделана из закаленной высокоуглеродистой стали

Шаг 2

- Отжиг проволоки для пружины, как уже говорилось выше, позволит вам сделать ее более пластичной, и вы без особого труда сможете выровнять ее и намотать на оправку. Для выполнения такой процедуры лучше всего использовать специальную печь, но если таковой нет в вашем распоряжении, то можно воспользоваться любым другим устройством, растапливаемым дровами.

- В такой печи необходимо разжечь березовые дрова и, когда они прогорят до углей, положить в них пружину, проволоку от которой вы собираетесь использовать. После того как пружина раскалится докрасна, угли надо сдвинуть в сторону и дать нагретому изделию остыть вместе с печью. После остывания проволока станет значительно пластичней, и вы без труда сможете работать с ней в домашних условиях.

Шаг 3

Ставшую мягкой проволоку следует тщательно выровнять и начать наматывать на оправку требуемого диаметра

При выполнении такой процедуры важно следить за тем, чтобы витки располагались вплотную друг к другу. Если вы никогда не занимались намоткой пружин ранее, можно предварительно посмотреть обучающее видео, которое несложно найти в интернете

Для намотки небольшой пружины можно использовать шуруповерт

Шаг 4

- Чтобы ваша новая пружина обладала требуемой упругостью, ее необходимо закалить. Такая термическая обработка, как закалка, сделает материал более твердым и прочным. Для выполнения закалки готовую пружину надо нагреть до температуры 830-870°, для чего можно использовать газовую горелку.

- Ориентироваться на то, что требуемая температура закалки достигнута, можно по цвету раскаленной пружины: он должен стать светло-красным. Чтобы точно определить такой цвет, также ориентируйтесь на видео.

- После нагрева до требуемой температуры пружину необходимо охладить в трансформаторном или веретенном масле.

- Цвета каления стали

Шаг 5

После закалки пружину следует выдержать в сжатом состоянии на протяжении 20-40 часов, а затем обработать ее концы на точильном станке, чтобы сделать изделие требуемого размера.

Технические характеристики станка

Определяющим критерием выбора является тип правильно-отрезного станка, который должен соответствовать вышеописанным классификаторам. Затем учитывается максимальный и минимальный диаметр обрабатываемой заготовки. Для обеспечения нормальной работы и удобства персонала габаритные размеры должны дать возможность установить комплекс на конкретной площадке производственного помещения.

Основные технические характеристики правильно-отрезного станка для стальных стержней:

- максимальный и минимальный диаметр заготовки;

- скорость подачи, м/сек;

- длина отрезаемых стержней, м;

- точность резки, мм;

- габаритные размеры и масса.

Также учитывается скорость перенастройки для обработки стержней других диаметров. Дополнительно рекомендуется приобрести комплект валов для выравнивания.

В видеоматериале подробно описывается конструкция и принцип работы правильно-отрезного станка:

Производство пружин способом горячей навивки

Метод горячей навивки при изготовлении винтовых пружин не столь популярен, и причиной этому является высокая стоимость оборудования, которое могут себе позволить далеко не все российские предприятия.

Главное отличие от технологии холодной навивки заключается в том, что проволока нагревается и подается на навивочный стан в горячем состоянии. Основные этапы процесса горячей навивки следующие:

- отрезка и нагрев заготовки;

- обработка концов заготовки – оттяжка или вальцовка;

- повторный нагрев;

- навивка пружины и обрезка концов;

- разводка и правка пружины;

- закалка и отпуск изделия;

- шлифовка торцов;

- нанесение покрытия в зависимости от условий эксплуатации пружины.

Данный метод включает больше этапов и требует особого оборудования, поэтому он более трудоемок и дорог. Дороговизна – самый значительный недостаток горячей навивки, однако он компенсируется существенными преимуществами:

- можно использовать проволоку диаметром от 10мм и выше;

- технические характеристики пружин лучше, чем при методе холодной навивки.

Производство пружин путем горячей навивки открывает широкие возможности перед инженерами, позволяя проектировать механизмы с крупными пружинами, не ограничиваясь диаметром проволоки в 16мм.

Пружина – упругий элемент, входящий в состав многих механизмов и конструкций. В процессе использования на пружину воздействуют растяжением, сжатием, кручением, изгибом.

Она растягивается или сжимается, скручивается, накапливая при этом энергию. После завершения воздействия — возвращается в исходное состояние.

Изготовление пружин происходит в несколько этапов.

1.Первым по счету и очень важным в процессе навивки пружин является этап планирования, проектирования и расчета пружины.

На этом этапе определяют габариты изделия, диаметр навивки, толщину прута или проволоки, шаг витка, количество витков и основные эксплуатационные характеристики, подбирают материал.

2.Навивка пружин осуществляется на современном высокоточном пружинно-навивочном оборудовании с числовым программным управлением.

Навивка пружин производится в горячем или холодном состоянии. При толщине прута до 10 мм. навивка осуществляется исключительно в холодном состоянии.

Холодная навивка возможна только для металлических прутов и проволоки диаметром до 16 мм, проволока и пруты большего диаметра должна быть подвергнуты нагреву, чтобы избежать риска появления внутренних и внешних дефектов, таких как трещины и т. п.

Холодная навивка пружины начинается с подготовки торцевого края проволоки, его поверхность стачивают или сплющивают для закрепления в направляющем валу. Когда торец прута надежно закреплен, второй вал начинает вращательное движение и накручивает на себя прут. Скорость движения вала определяет шаг витка будущей пружины.

Навив необходимое число оборотов, проволоку обрезают. Далее следует механическая обработка торцов изделия, придание им нужной формы.

Горячая навивка пружины отличается тем, что проволоку нагревают до мягкого состояния.

Навивка раскаленной проволоки или прута производится на всю их длину, а обрезается в размер уже после снятия с вала.

3.Завершает процесс создания изделия — термообработка. Отпуск производится при температуре от 200 до 500 градусов по Цельсию в течение нескольких часов.

С помощью отпуска удаётся избавиться от внутреннего напряжения, полученного в процессе навивки.

4.Далее, следует механическая очистка, шлифовка и нанесение внешнего покрытия для транспортировки или защиты детали в процессе эксплуатации.

Как сделать пружину?

Дождавшись, когда старое изделие достаточно остынет, приступают к его разматыванию. На оправку следует наматывать абсолютно ровную проволоку. Тем, кто не знает, как сделать пружину, специалисты рекомендуют располагать витки вплотную. На данном этапе мастеру придется приложить физическое усилие. Оправка зажимается в слесарных тисках.

Работать будет гораздо легче, если использовать плоскогубцы. Судя по отзывам опытных мастеров, очень часто у новичков возникают трудности при подборе размера оправки. Не исключено, что работать придется не с одной оправкой, а с несколькими с различными сечениями. Диаметр для самодельной пружины в таком случае подбирается опытным путем.

Приспособление для навивки пружин на токарном станке

Качество и технологии

Рабочий инструмент и приспособления для навивки пружин

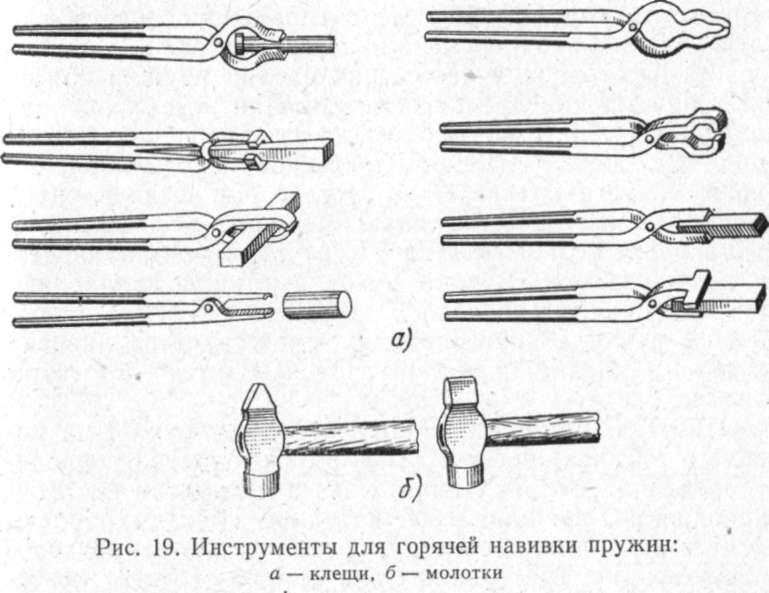

Для горячей навивки необходимы кузнечные клещи, молотки, гладкие цилиндрические оправки, клинья, нап

равляющие устройства и другие приспособления.

Клещи служат для удержания, поворота и установки нагретых заготовок пружин на гладкие оправки при навивке. На рис. 19, а показаны наиболее часто применяемые клещи. В зависимости от формы поперечного сечения заготовки клещи имеют соответствующую

форму губок, которыми они сжимают заготовку. Клещи должны соответствовать размерам сечения заготовки. Для удержания в губках клещей тяжелых заготовок применяют кольца или скобы, которые надевают на тот конец клещей, который держит рабочий.

Молотки (рис. 19, б) служат для установки и крепления заготовки клином на гладкой оправке. Молоток, имеющий массу 0,5—1,5 кг, насажен на ручку, изготовленную из прочного и вязкого дерева, например из березы или клена. Ручка молотка должна быть тщательно расклинена во избежание соскакивания с нее молотка при ударах.

Оправка необходима собственно для навивки пружины, а клин — для крепления заготовки на оправке.

Мелкие и средние пружины навивают в холодном состоянии. Пружины можно навивать вручную с применением несложных приспособлений, а также на токарных станках, оснащенных специальной оснасткой, и на холоднонавивочных пружинах автоматах.

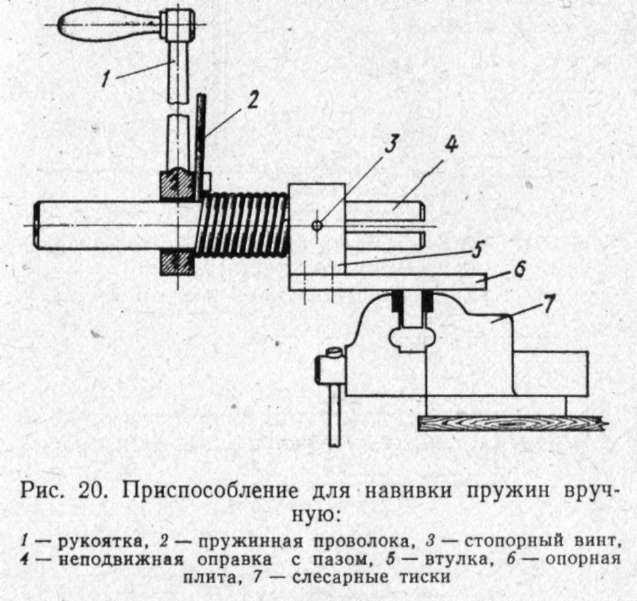

Для изготовления небольших партий пружин применяют простейшие приспособления. Приспособление для навивки пружин, работающих на сжатие и растяжение (рис. 20), состоит из цилиндрической неподвижной оправки 4, установленной во втулке 5 и закрепленной стопорным винтом 3. Оправка имеет паз для крепления конца проволоки. Рукоятка / с втулкой устанавливается на оправку 4. Втулка имеет выступ с направляющей канавкой. Проволока 2 заправляется в паз и вращением ручки вокруг оправки осуществляется навивка пружины. Натяг пружины производится выступом втулки.

Оснастка, применяемая при навивке пружин на токарных станках, состоит из гладких оправок, приспособлений для направления и натяга проволоки на гладкие .оправки, вращающейся катушки. Гладкие оправки могут иметь цилиндрическую, коническую и бочкообразную форму. Материалом для оправок служит конструкционная углеродистая сталь. Форма гладких оправок зависит от формы пружин. Один из торцов гладких оправок имеет глухое центровое отверстие, которое служит для установки центра задней бабки. Конец проволоки крепится кулачком патрона передней бабки токарного станка. Для безопасной навивки пружины гладкая оправка поджимается центром задней бабки токарного станка.

Приспособление для направления и натяга проволоки при навивке пружин на токарных станках состоит из двух пар вращающихся роликов. Верхние ролики вращением винта могут перемещаться в вертикальном

направлении. Винт обеспечивает необходимое давление роликов на проволоку, увеличивая силы трения между ними. Приспособление обеспечивает постоянный натяг проволоки при навивке пружины.

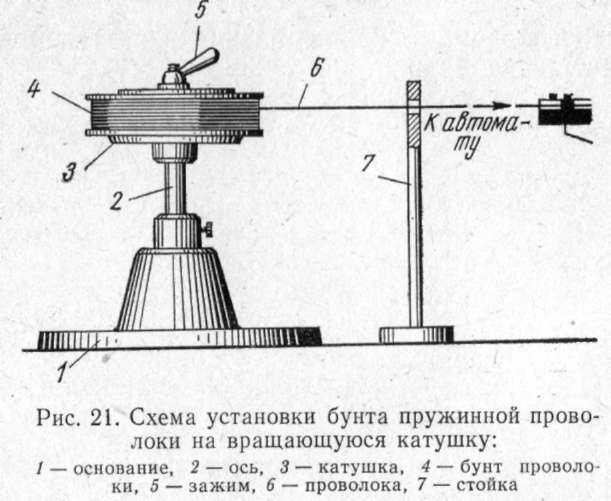

Вращающаяся катушка представляет собой карусель (рис. 21). Катушка состоит из массивного основания с подшипником, в котором установлена вертикально стойка, свободно вращающаяся вокруг своей оси. На стойку надета катушка с мотком пружинной проволоки. Конец проволоки пропускают через установленную перед токарным станком стойку, которая при резке проволоки не позволяет ей спутаться на катушке.

Основным инструментом и оснасткой пружинонавивочных автоматов моделей ПН-1, А520, А521, А-522А, А524, А524А и другие являются: вращающиеся ролики правильного механизма для правки пружинной проволоки

входные, средние и выходные направляющие планки механизма подачи (см. рис. 39), навивочный палец (рис. 22), неподвижная оправка навивочного механизма (рис. 23), шаговая лапка с пальцем шагового механизма (см. рис. 45) и отрезной резец отрезного механизма (рис. 24).

Направляющие планки, неподвижная оправка, навивочный палец и отрезной резец обеспечивают надежную работу пружинонавивочного автомата, испытывают большие нагрузки при подаче и отрубке проволоки.

По вопросам размещения заказов на изготовление пружин обращаться:

голоса

Рейтинг статьи