Свойства сплавов

Свойства, которыми обладают металлические сплавы, подразделяются на:

- Структурно — нечувствительные. Они обуславливаются свойствами компонентов, и их процентным содержанием. К ним относятся :

- плотность;

- температура плавления;

- тепловые и упругие характеристики;

- коэффициент термического расширения;

- структурно — чувствительные. Определяются свойствами элемента — основы.

- https://www.youtube.com/watch?v=qgzo40bfL1o

- Все сплавные материалы в той или иной мере проявляют характерные металлические свойства:

- блеск;

- пластичность;

- теплопроводность;

- электропроводность.

- Кроме того, свойства подразделяют на:

- Химические, определяемые взаимоотношениями материала с химически активными веществами.

- Механические, определяемые взаимодействием с другими физическими телами.

- Основными характеристиками сплавных материалов, влияющими на их пригодность для применения в той или иной инженерной конструкции, являются:

- Прочность-характеристика силы противостояния механическим нагрузкам и разрушению.

- Твердость-способность к сопротивлению внедрению в материал твердых тел.

- Упругость-возможность восстановить исходную форму тела после деформации, вызванной внешней нагрузкой.

- Пластичность — свойство, обратное упругости. Определяет способность материала к изменению формы тела без его разрушения под приложенной нагрузкой и сохранения этой новой формы.

- Вязкость — способность сопротивляться быстро возрастающим (ударным) нагрузкам

Закон Гука

От чего же зависит сила упругости? Роберт Гук, современник Ньютона, ответил на этот вопрос (рисунок 8).

Рисунок 8. Английский физик и изобретатель Роберт Гук (1635-1703). Установил зависимость силы упругости от деформации тела.

Рисунок 8. Английский физик и изобретатель Роберт Гук (1635-1703). Установил зависимость силы упругости от деформации тела.

Рассмотрим опыт, изображенный на рисунке 9.

Рисунок 9. Опыт на определение зависимости силы упругости от деформации тела.

У нас есть штатив, к которому мы прикрепим резиновый шнур. Измерим его длину и обозначим как $l_0$.

Далее подвесим к шнуру чашку с гирей. Шнур удлинится. Снова измерим его длину — теперь она имеет значение $l$.

Шнур изменил свою длину после наших действий. Это изменение (удлинение шнура) мы можем найти по формуле:

$$\Delta l = l- l_0$$

где $\Delta l$ — изменение длины. Знак $\Delta$ (греческая буква “дельта”) используется как символ для обозначения изменения между значениями какой-либо величина.

Если мы будем менять гири на чашке, то будет меняться длина шнура, т.е. его удлинение (деформация) $\Delta l$.

Этот опыт показывает, что

Так мы подошли к закону Гука:

$$F_{упр} = k \Delta l$$

Где $ \Delta l$ — изменение длины тела, $k$ — коэффициент пропорциональности, который называется жесткостью. Жесткость тела зависит от материала, формы и размеров тела.

{"questions":,"explanations":,"answer":}},"hints":[]}]}

Магнитомягкие ферриты

Таблица «Свойства магнитомягких ферритов»

Пример HTML-страницы

- Нормируемые величины;

- Потеря материалом магнитных свойств в зависимости от частоты при низкой плотности магнитного потока (В < 0,1 мТл);

- Потери магнитных свойств при высокой плотности магнитного потока; замеряются предпочтительно при f = 25 кГц, В = 200 мТл, Θ = 100°С;

- Магнитная проницаемость при строго синусоидальном магнитном поле; замеряется при f<; 25 кГц, В = 320 мТл, Θ = 100°С;

- Температура Кюри Θс, при которой начальная магнитная проницаемость μ, снижается ниже 10% от значения при температуре 25°С;

- Нормируемые величины.

Строение металлов

Изучая строение атомов, можно наблюдать, что все они имеют на внешнем энергетическом уровне небольшое количество электронов, и для них характерна способность только отдавать электроны при образовании соединений. В соединениях металлы всегда имеют положительную степень окисления. При образовании соединений частицы отдают электроны, проявляя свойства восстановителя. Способность отдавать электроны различна и зависит от строения атома. Чем легче он отдает электроны, тем он активнее. Количественная характеристика механических свойств металлов отдавать электрон есть потенциал ионизации. Под ним понимают то минимальное напряжение электрического поля (в вольтах), при котором электрон получает такое ускорение, что он способен вызвать ионизацию атома. Активность в водных растворах характеризуется стандартным электродным потенциалом и может быть определена количественно с использованием стандартного водородного электрода, потенциал которого принят за ± 0. Благородные металлы имеют положительный стандартный потенциал. По химическим свойствам они способны взаимодействовать с водой, кислотами, щелочами, солями, оксидами, органическими веществами.

Выносливость и усталость

Пример деформации из-за усталости металла

При длительном приложении внешних сил в структуре образца выявляются деформации и дефекты. Они приводят к потере прочности образца и как следствие – к его разрушению. Это называется усталостью металла. Выносливость является обратной характеристикой.

Такое явление наступает в результате появления последовательных напряжений (внутренних или поверхностных) за определенный промежуток времени. Если структура не подвергается изменению – говорят о хорошем показателе выносливости. В противном случае происходит деформация.

В зависимости от точности расчета выполняют следующие испытания образца на выносливость для того, чтобы узнать механические свойства металлов:

- чистый изгиб. Деталь закрепляется на концах и происходит ее вращение, в результате чего она деформируется;

- поперечный изгиб. Дополнительно выполняется вращение образца;

- изгиб в одной плоскости;

- поперечный и продольный изгиб в одной плоскости;

- неравномерное кручение с повторением цикла.

Эти испытания позволяют определить показатель выносливости и рассчитать время наступления усталости детали.

Механическое напряжение

Определение 4

Механическое напряжение твердого тела σ – это показатель, равный отношению модуля внешней силы к площади сечения твердого тела.

σ=FS.

Величину механического напряжения принято выражать в паскалях (Па) и измерять в единицах давления.

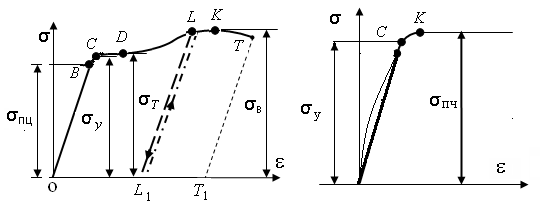

Важно понимать, как именно механическое напряжение и относительная деформация связаны между собой. Если отобразить их взаимоотношения графически, мы получим так называемую диаграмму растяжения

При этом нам нужно отмерить величину относительной деформации по оси x, а механическое напряжение – по оси y. На рисунке ниже представлена диаграмма растяжения, типичная для меди, мягкого железа и некоторых других металлов.

Рисунок 3.7.2. Типичная диаграмма растяжения для пластичного материала. Голубая полоса – область упругих деформаций.

В тех случаях, когда деформация твердого тела меньше 1% (малая деформация), то связь между относительным удлинением и механическим напряжением приобретает линейный характер. На графике это показано на участке Oa. Если напряжение снять, то деформация исчезнет.

Определение 5

Деформация, исчезающая при снятии напряжения, называется упругой.

Линейный характер связи сохраняется до определенного предела. На графике он обозначен точкой a.

Определение 6

Предел пропорциональности – это наибольшее значение σ=σпр, при котором сохраняется линейная связь между показателями σ и ε.

Нужна помощь преподавателя?

Опиши задание — и наши эксперты тебе помогут!

Описать задание

На данном участке будет выполняться закон Гука:

ε=1Eσ.

В формуле содержится так называемый модуль Юнга, обозначенный буквой E.

Если мы продолжим увеличивать напряжение на твердое тело, то линейный характер связи нарушится. Это видно на участке ab. Сняв напряжение, мы также увидим практически полное исчезновение деформации, то есть восстановление формы и размеров тела.

Взаимодействие с неметаллами

Во всех случаях образования соединений с неметаллами происходит переход электронов от атомов металлов к атомам неметаллов. Гидриды — это соединения с водородом. Щелочные и щелочноземельные образуются при непосредственном взаимодействии с водородом. Галогениды — это соли галогеноводородных кислот, полярные молекулы, которые для металлов 1, 2 группы хорошо растворимы в воде. Они образуются при непосредственном взаимодействии железа с галогенами, галогеноводородных кислот с железом. В их среде металлы взаимодействуют с ним очень активно. Оксиды преимущественно имеют основополагающий характер, к ним относятся оксиды алюминия, цинка, свинца (II), хрома (III). Они могут быть получены из элементов при разложении солей гидроксидом, обжиге сульфидов. Основные механические свойства металлов на воздухе способствуют их покрытию пленкой оксида. Если она неплотно покрывает поверхность, то не защищает от разрушения, идет процесс химической коррозии. Некоторые металлы образуют очень плотную пленку оксида, которая не дает кислороду из воздуха и другим окислителям проникать через нее и защищает металл от коррозии.

Технологические свойства металлов

Технологические свойства металлов и сплавов важны в первую очередь при их производстве, так как от них зависит способность подвергаться различным видам обработки с целью создания разнообразных изделий.

Среди основных технологических свойств можно выделить:

- Ковкость.

- Текучесть.

- Свариваемость.

- Прокаливаемость.

- Обработку резанием.

Под ковкостью понимается способность металла менять форму в нагретом и холодном состояниях. Ковкость метала, была открыта еще в глубокой древности, так кузнецы, занимающиеся обработкой металлических изделий, превращением их в мечи или орала (в зависимости от потребности) на протяжении многих веков и исторических эпох были одной из самых уважаемых и востребованных профессий.

Способность двух металлических сплавов при нагревании соединяться друг с другом называют свариваемостью.

Текучесть металла тоже очень важна, она определяет способность расплавленного метала растекаться по заготовленной форме.

Свойство металла закаливаться называется прокаливаемостью.

Определение силы упругости

Начнем с рассмотрения простого опыта (рисунок 1).

Рисунок 1. Деформация горизонтально расположенной доски, на которую поместили груз.

На два бруска положим доску. На доску поставим гирю. Мы увидим, что доска прогнется. Что же здесь происходит со стороны физики?

На гирю действует сила тяжести, она начинает двигаться вниз и прогибает доску. Доска деформируется из-за взаимодействия с гирей. Значит, возникает еще одна сила, с которой доска в ответ действует на гирю.

Сила тяжести, действующая на гирю, направлена вертикально вниз, а другая сила направлена вертикально вверх. Поэтому она и уравновесила силу тяжести. Нашу искомую силу называют силой упругости.

Сила упругости — векторная величина:

- обозначается как $\vec{F}_{упр}$

- ее модуль обозначается как $F_{упр}$

В ситуации на рисунке 1, опора (доска) прогибается. Чем сильнее этот прогиб, тем больше сила упругости. Когда сила упругости и сила тяжести становятся равны, то опора и тело останавливаются. Так они приходят в равновесие.

Виды и условия механических испытаний металлов

Для определения механических свойств выполняют следующие виды испытаний:

— испытания на растяжение; — испытания на статический изгиб; — испытания на ударный изгиб; — измерение твердости.

К условиям испытаний образцов относятся: температура, вид и характер приложения нагрузки к образцам.

Температура проведения испытаний:

— нормальная (+20°С); — низкая (ниже +20°С, температура 0…-60°С); — высокая (выше+20°С, температура +100…+1200°С).

Вид нагрузок:

| растяжение |

| сжатие |

| изгиб |

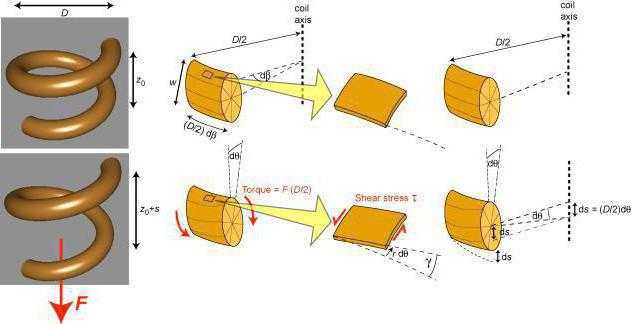

| кручение |

| срез |

Характер приложения нагрузки:

— нагрузка возрастает медленно и плавно или остаётся постоянной — статические испытания; — нагрузка прилагается с большими скоростями; нагрузка ударная — динамические испытания; — нагрузка многократная повторно-переменная; нагрузка изменяется по величине или по величине и направлению (растяжение и сжатие) — испытания на выносливость.

Деформации на примере организма человека

Тело человека подвергается серьезным механическим нагрузкам от собственных усилий и веса, появляющихся по мере физической деятельности. Вообще, деформация (сдвиг) характерна для человеческого организма:

- Сжатие испытывает позвоночник, покровы ступней, нижние конечности.

- Растяжению подвергаются связки, верхние конечности, мышцы, сухожилья.

- Изгиб характерен для конечностей, костей таза, позвонков.

- Кручениям подвергается во время поворота шея, при вращении ее испытывают кисти рук.

Но при превышении показателей предельного напряжения, возможен разрыв, например костей плеча, бедра. В связках же ткани соединяются настолько эластично, что допускается растягивание их в два раза. Кстати, деформация сдвига объясняет всю опасность передвижения женщин на высоких каблуках. Вес тела будет переноситься на пальцы, что приведет к повышению нагрузки на кости в два раза.

По результатам медицинских осмотров, проводимых в школах, из десяти детей лишь одного можно считать здоровым. Как деформации связаны с детским здоровьем? Сдвиг, кручение, сжатие – основные причины нарушения осанки у детей и подростков.

Твердость

Методика проверки металлов на твердость

При воздействии внешних факторов на металлические изделия происходит их деформация – пластическая или упругая. Твердость описывает сопротивление этим факторам, характеризует степень сохранения изначальной формы и свойств материала, изделия.

В зависимости от желаемых результатов проверка материала на твердость осуществляется тремя методами:

- статический. На специальный индикатор, расположенный на поверхности металла, прикладывают механическую силу. Это делается постепенно и одновременно с этим фиксируется степень деформации;

- динамический. Воздействие происходит для фиксации упругой отдачи или формирования отпечатка с определенной конфигурацией;

- кинетический. Схож со статическим. Разница заключается в непрерывном воздействии для построения диаграммы изменения характеристик образца.

Измерение твердости зависит от выбранного метода — Бринелля (НВ), Роквелла (шкалы А, В и С) или Виккерса (НV). Все зависит от степени воздействия на материал, с помощью которых можно определить поверхностную, проекционную или объемную твердость.

Какие виды встречаются?

Свойства металлов во многом зависят от того, к какому виду тот или иной ингредиент относится. В этом ракурсе стоит выделить черные и цветные компоненты.

Чермет

Данная группа считается самой распространенной и востребованной в объемном ракурсе. Свое название они получили благодаря своему цвету – темному. При этом отличительной особенностью черных руд считается низкая стоимость.

В свою очередь, классифицируется на:

- железные – сюда стоит отнести железосодержащие материалы и основы, а также никелевые и кобальтовые сплавы;

- тугоплавкие основания для сплавов (имеют температуру плавления равную или превышающую 1600 градусов Цельсия, что является достаточно высоким показателем);

- низкопрочностные редкоземельные элементы, такие как церий, неодим и другие (активно используются в производстве микроэлектроники).

Цветмет

Принято считать, что эта группа элементов отличается меньшими прочностными характеристиками, температурой плавления, устойчивостью к механическим нагрузкам, но более солидной стоимостью. Понятно, что по всем этим позициям встречаются исключения.

Цветные ранжируют на следующие категории:

- Легкие – литий, натрий и так далее. Они характеризуются небольшой плотностью – до 5 тонн на метр кубический. Это всего в 5 раз больше воды.

- Тяжелые – свинец, серебро, золото. Их плотность в разы выше легких.

- Благородные – те же золото и серебро, а также платина, плутоний.

Также поделить «цветные» разновидности можно на тугоплавкие и легкоплавкие.

Теория сплавов

Металлическим сплавом называется материал, полученный сплавлением двух или более металлов или металлов с неметаллами, обладающий металлическими свойствами. Вещества, которые образуют сплав называются компонентами.

Фазой называют однородную часть сплава, характеризующуюся определенными составом и строением и отделенную от других частей сплава поверхностью раздела. Под структурой понимают форму размер и характер взаимного расположения фаз в металлах и сплавах. Структурными составляющими называют обособленные части сплава, имеющие одинаковое строение с присущими им характерными особенностями.

Виды сплавов по структуре. По характеру взаимодействия компонентов все сплавы подразделяются на три основных типа: механические смеси, химические соединения и твердые растворы.

Механическая смесь двух компонентов А и В образуется, если они не способны к взаимодействию или взаимному растворению. Каждый компонент при этом кристаллизуется в свою кристаллическую решетку. Структура механических смесей неоднородная, состоящая из отдельных зерен компонента А и компонента В. Свойства механических смесей зависят от количественного соотношения компонентов: чем больше в сплаве данного компонента, тем ближе к его свойствам свойства смеси.

Химическое соединение образуется когда компоненты сплава А и В вступают в химическое взаимодействие. При этом при этом соотношение чисел атомов в соединении соответствует его химической формуле АmВn . Химическое соединение имеет свою кристаллическую решетку, которая отличается от кристаллических решеток компонентов. Химические соединения имеют однородную структуру, состоящую из одинаковых по составу и свойствам зерен.

При образовании твердого раствора атомы одного компонента входят в кристаллическую решетку другого. Твердые растворы замещения образуются в результате частичного замещения атомов кристаллической решетки одного компонента атомами второго (рис. 6, б).

Твердые растворы внедрения образуются когда атомы растворенного компонента внедряются в кристаллическую решетку компонента -растворителя (рис. 6, в). Твердый раствор имеет однородную структуру, одну кристаллическую решетку. В отличие от химического соединения твердый раствор существует не при строго определенном соотношении компонентов, а в интервале концентраций. Обозначают твердые растворы строчными буквами греческого алфавита: α, β, γ, δ и т. д.

Какие напряжения называются пределом упругости, пределом прочности?

На начальном этапе деформирования (участок ОВ) зависимость между напряжением и деформацией линейна, справедлив закон Гука .

Наибольшее напряжение, до которого соблюдается закон Гука, называется пределом пропорциональности –- . На диаграмме это соответствует точке В.

Напряжение, соответствующее точке С, называется пределом упругости — .

Предел упругости- это наибольшее напряжение, до которого остаточная деформация не обнаруживается.

Образец, будучи разгружен по достижению предела упругости, полностью восстанавливает первоначальные размеры. Значения и близки друг к другу, и обычно различием между ними пренебрегают. При дальнейшем повышении напряжений наряду с упругой деформацией происходит накопление пластической деформации. При этом у малоуглеродистой стали деформации начинают расти практически при постоянной нагрузке. Этот эффект называют текучестью. На диаграмме наблюдается площадка текучести CD. Пределом текучести σт называется напряжение, при котором образец заметно деформируется без увеличения нагрузки.

Вязкость и хрупкость

Описание показателя вязкости

Эти характеристики указывают на возможность металла оказывать сопротивление при воздействии ударных нагрузок. Показателем является скорость деформации, т.е. изменение изначальной конфигурации заготовки при внешнем воздействии.

Знание показателя вязкости и хрупкости необходимо для расчета поглощаемой энергии воздействия, которая приводит к деформации металлического образца. В зависимости от необходимых данных различают следующие методы измерения и виды вязкости металлов:

- статическая. Происходит медленное воздействие на материал до момента его разрушения;

- циклическая. Образец подвергают многократным нагрузкам с одинаковым или изменяющимся показателем силы. При этом основной величиной циклической вязкости является количество работы, необходимой для разрушения образца;

- ударная. Для ее расчета применяют маятниковый копер. Заготовку крепят на нижнем основании, маятник с рубящим конусом находится в верхней точке. После его опускания происходит взаимодействие металла и рубящей части. Степень деформации характеризуется вязкостью образца.

В зависимости от системы измерения существуют различные показатели вязкости:

- СИ — м²/с;

- СГС – стокс (СТ) или сантистокс (сСт)

Помимо метода испытания необходимо учитывать другие механические свойства металлов – температура на его поверхности и в структуре, влажность в помещении и т.д.

Основные виды сплавов

Человечество знакомо с различными металлическими сплавами. Самыми многочисленными из них являются соединения на основе железа. К ним относятся ферриты, стали и чугун. Ферриты имеют магнитные свойства, в чугуне содержится более 2,4% углерода, а сталь — это материал с высокой прочность и твердостью.

Отдельное внимания требуют металлические сплавы из цветных металлов.

![]()

Производство стали

Цинковые сплавы

Соединения металлов, которые плавятся при низких температурах. Смеси на основе цинка устойчивы к воздействию коррозийных процессов. Легко обрабатываются.

Алюминиевые сплавы

Популярность алюминий и сплавы на его основе получили во второй половине 20 века. Этот материал обладает такими преимуществами:

- Устойчивость к низким температурам.

- Электропроводность.

- Малый вес заготовок в сравнении с другими металлами.

- Износоустойчивость.

Однако нельзя забывать про то, что алюминий плавится при низких температурах. При температуре около 200 градусов характеристики ухудшаются.

Чтобы увеличить прочность детали, алюминий смешивают с медью. Чтобы заготовка выдерживала давление — с марганцем. Кремний добавляют, чтобы получить обычную отливку.

Медные сплавы

Сплавы на основе меди — марки латуни. Из этого материала изготавливаются детали высокой точности, так как латунь легко обрабатывать. В составе сплава может содержаться до 45% цинка.

Классы прочности и их обозначения

Нормативными документами по механическим свойствам крепежных изделий введено понятие класс прочности металла и установлена система обозначения. Каждый класс прочности обозначается двумя цифрами, между которыми ставится точка. Первое число означает предел прочности, уменьшенный в 100 раз. Например, класс прочности 5.6 означат, что предел прочности будет 500. Второе число увеличено в 10 раз – это отношение предела текучести к временному сопротивлению, выраженному в процентах (500х0,6=300), т. е. 30 % составляет минимальный предел текучести от предела прочности на растяжение. Все изделия, используемые для крепежа, классифицируются по назначению применения, форме, используемому материалу, классу прочности и покрытию. По назначению использования они бывают:

- Лемешные. Их используются для сельскохозяйственных машин.

- Мебельные. Применяются в строительстве и мебельном производстве.

- Дорожные. Ими крепят металлоконструкции.

- Машиностроительные. Применяют в машиностроительной промышленности и приборостроении.

Механические свойства крепежных изделий зависят от стали, из которой они изготовлены и качества обработки.

Ползучесть.

Ползучестью (или крипом) называется медленное нарастание пластической деформации металла под действием постоянной нагрузки

С появлением воздушно-реактивных двигателей, газовых турбин и ракет стали приобретать все более важное значение свойства материалов при повышенных температурах. Во многих областях техники дальнейшее развитие сдерживается ограничениями, связанными с высокотемпературными механическими свойствами материалов

При нормальных температурах пластическая деформация устанавливается почти мгновенно, как только прикладывается соответствующее напряжение, и в дальнейшем мало увеличивается. При повышенных же температурах металлы не только становятся мягче, но и деформируются так, что деформация продолжает нарастать со временем. Такая зависящая от времени деформация, или ползучесть, может ограничивать срок службы конструкций, которые должны длительное время работать при повышенных температурах.

Чем больше напряжения и чем выше температура, тем больше скорость ползучести. Типичные кривые ползучести представлены на рис. 3. После начальной стадии быстрой (неустановившейся) ползучести эта скорость уменьшается и становится почти постоянной. Перед разрушением скорость ползучести вновь увеличивается. Температура, при которой ползучесть становится критической, неодинакова для разных металлов. Предметом забот телефонных компаний является ползучесть подвесных кабелей в свинцовой оболочке, работающих при обычных температурах окружающей среды; в то же время некоторые специальные сплавы могут работать при 800° С, не обнаруживая чрезмерной ползучести.

Срок службы деталей в условиях ползучести может определяться либо предельно допустимой деформацией, либо разрушением, и конструктор должен всегда иметь в виду эти два возможных варианта. Пригодность материалов для изготовления изделий, рассчитанных на длительную работу при повышенных температурах, например лопаток турбин, трудно оценить заранее. Испытания за время, равное предполагаемому сроку службы, зачастую практически невозможны, а результаты кратковременных (ускоренных) испытаний не так просто экстраполировать на более длительные сроки, поскольку может измениться характер разрушения. Хотя механические свойства жаропрочных сплавов постоянно улучшаются, перед металлофизиками и материаловедами всегда будет стоять задача создания материалов, способных выдерживать еще более высокие температуры. См. также

МЕТАЛЛОВЕДЕНИЕ ФИЗИЧЕСКОЕ.