Инструменты для заточки свёрл

Как на промышленном устройстве, так и на приспособлении для заточке свёрл, сделанном своими руками, рекомендуется применять специализированный шаблон, необходимый для соблюдения требований к инструменту. Использование шаблона даёт возможность выставлять необходимый угол режущей части сверла, что обеспечивает высокую точность при работе. Во время проведения сверлильных работ необходимо индивидуально подбирать угол заточки инструмента, в зависимости от используемых материалов.

При работе с металлами можно использовать справочные данные, предоставляющие информацию о необходимых нормах при установке угла заточки. Параметры углов заточки для свёрл по металлу:

- Сталь, чугун и твёрдая бронза — 116−118;

- Латунь, мягкая бронза — от 120 до 130;

- Медь — 125;

- Алюминий — 140.

В простом приспособлении для заточки свёрл можно использовать втулку с внутренним диаметром, которая должна совпадать с поперечным сечением сверла и фиксироваться на жёстком основании под необходимым углом. Втулка подбирается с высокой точностью — так, чтобы её внутренний диаметр совпадал с поперечным сечением затачиваемого инструмента. Категорически нельзя допускать слабой фиксации: это резко снижает качество заточки.

Можно использовать деревянный брусок, в котором должны быть просверлены отверстия разного диаметра, что сделает приспособление универсальным.

Важным узлом является подручник, выполняющий следующие функции:

- обеспечивает правильное фиксирование обрабатываемого объекта и его перемещение относительно заточного круга;

- является отличным упором во время выполнения заточных работ.

Чертежи приспособления для заточки свёрл могут оказать существенную помощь при его сборке. Их можно найти в различных источниках информации. Изучая принцип работы подобных конструкций, можно разработать свой вариант, который может отличаться от базового своими индивидуальными особенностями.

При работе с заточными устройствами необходимо выполнять следующие правила:

- Обрабатываемый инструмент во время проведения работ должен быть крепко зафиксирован, что предотвращает его проворачивание вокруг своей оси;

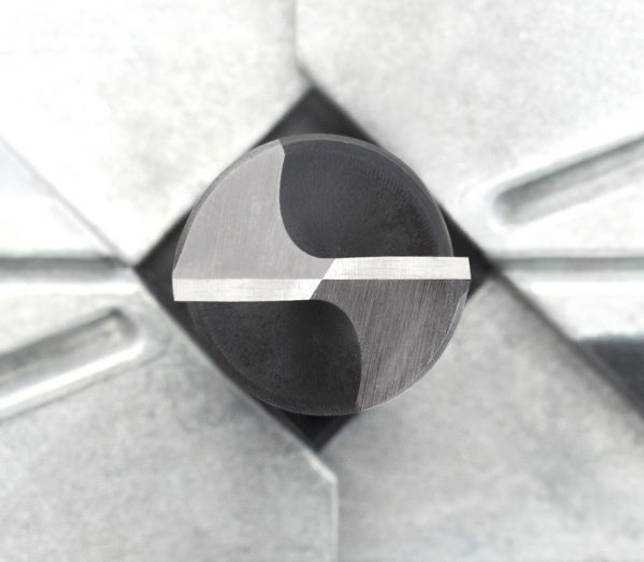

- По окончании заточных работ необходимо дать сверлу остыть, после чего измерить его углы при помощи шаблона. Рабочие поверхности режущих частей не должны отличаться друг от друга.

Даже при правильно выбранных углах и совпадении их симметричности может появиться сильное биение, вызванное из-за разницы длины режущих кромок, что чревато поломкой сверла. При несимметричности режущих частей происходит замедление процесса сверления и перегрев режущей части инструмента. Это делает отверстие разбитым и увеличенным в диаметре.

Помогающие устройства

Теперь пришло время сделать приспособление для заточки сверл. Оно подойдет 2 типам мастеров:

Новички, у которых не получается ровно держать подходящий наклон. Из-за этого кромка получается неровной и эффективность сверления снижается. Иногда сверло начинает работать еще хуже, чем до этого, а это снижает скорость работы. Приспособы будут полезны мастерам, которым приходится постоянно сидеть за наждаком. В этих случаях самодельные приспособления для заточки сверл — необходимость.

Приспособа на гравер и электродрель

Элементарное устройство для заточки сверла, которое весьма просто сделать, так как состоит оно всего из 2 частей:

- Корпус. Обычно он цельнолитой и сделан из пластика. В нем есть кольцо, которое фиксируется на цанге гравера и втулка с углом в 60 градусов. Сверло входит туда с упором, поэтому смещения не происходит.

- Маленький шлифовальный круг. Он стачивает часть металла.

Если нет гравера, есть приспособления для заточки сверл по металлу на дрель. Для них понадобится:

- Круглая труба на 50 миллиметров. Подойдет даже пластиковая сантехническая труба и заглушка к ней.

- Шлифовальный конус или фреза с наклоном в 60о.

В заглушке нужно насверлить дюз по окружности.

На основе гаек

Специфическое самодельное приспособление для заточки сверл своими руками, которое все же подойдет новичкам. Здесь понадобится сварочный аппарат, так как монолитный корпус долговечнее.

Чтобы сделать инструмент для заточки, действуйте по плану:

- Понадобится гайка большого диаметра, например, М 16. В ней необходимо вырезать треугольное отверстие. Нужно стараться попасть в 120 градусов. Чтобы это проверить, достаточно приложить сверло острием.

- Сверху приваривается еще одна гайка диаметром поменьше. Она понадобится, чтобы вкрутить прижимоной болт.

- Осталось вкрутить болт и готово. Гайка будет направляющей и заточка сверл своими руками пройдет куда легче.

Такой станок для заточки сверл своими руками может собрать каждый, но вот его эффективность под вопросом. Возлагать большие надежды не стоит, так как гайка тоже будет постепенно стираться.

Из дверной петли

Самодельное приспособление для заточки сверл своими руками подойдет тем, кто умет работать сварочным аппаратом. Далее нужно действовать по инструкции:

- Сначала петлю нужно укоротить. Одна часть послужит фиксатором подручников, вторая (отрезанная часть) – задает угол.

- К длинной части необходимо приварить металлический угол. В нем нарезается резьба, чтобы вставить болт. Диаметр не так важен, тут можно действовать по своему усмотрению.

- Далее устанавливается уголок, он будет направляющей плоскостью.

Вот подробное видео, как сделать станок для заточки сверл своими руками.

Стоит понимать, что это самодельное устройство для заточки – не полноценный инструментарий. Необходимо точило, а петля — лишь направляющая.

Также конструкция имеет 2 недостатка:

Подача осуществляется сверху вниз. Поэтому обратная часть кромки будет плоской, что вызовет перегрев. Понадобится использовать СОЖ или хотя бы солидол. Ровно ориентировать сверло не у всех получится, так как точность будет посредственной.

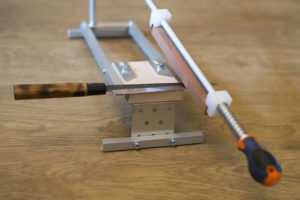

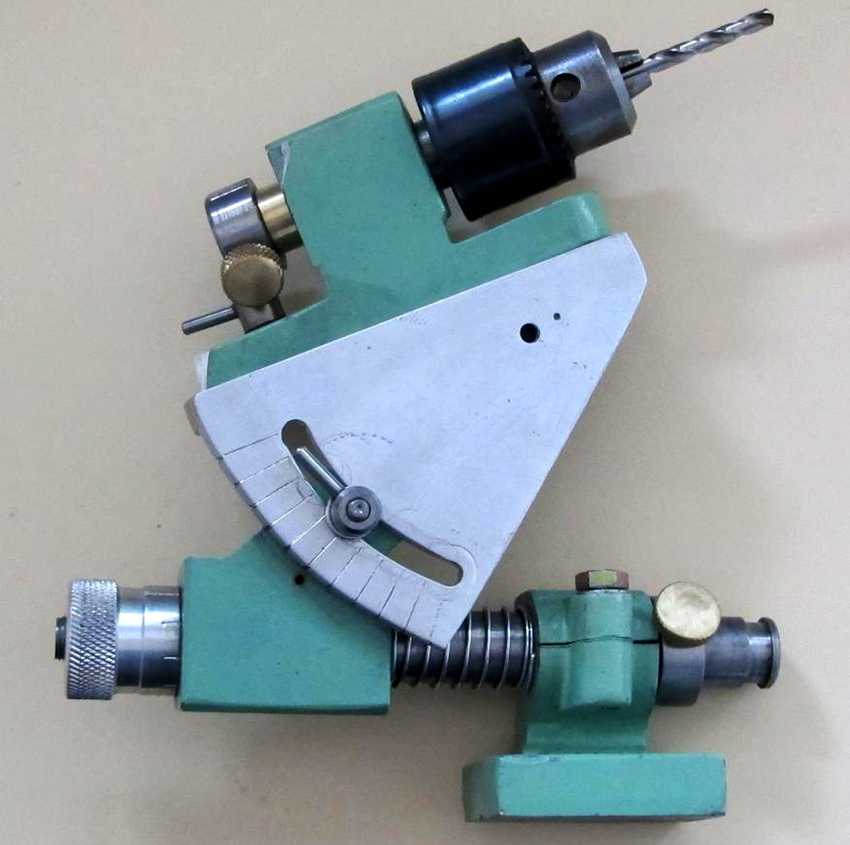

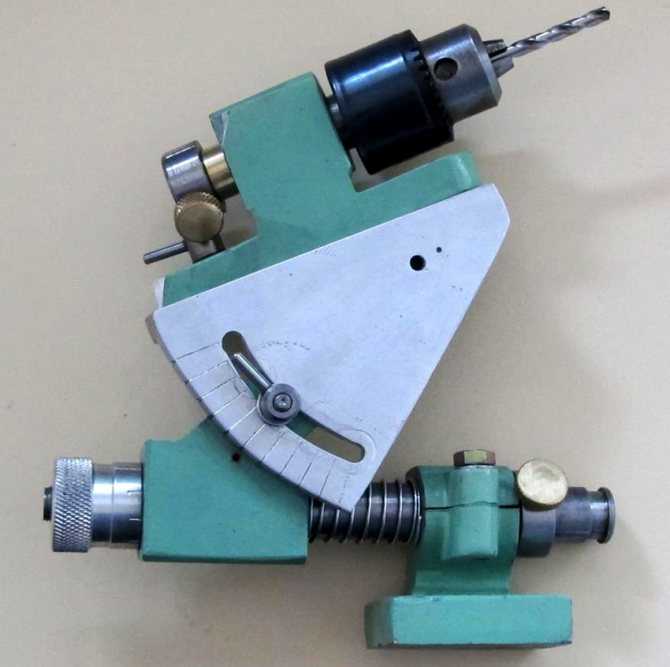

Стойка

Чтобы сделать станок для заточки сверл своими руками, нужно приложить усилия. Магазинные стойки дорогие (от 50 долларов). В домашних условиях они делаются буквально из хлама.

Стойка состоит из 5 частей:

- Упор. На него опирается сверло.

- Затяжная гайка с угломером. Просто сразу нужно выставить упор в том положении, под каким наклоном точить сверла по металлу.

- Зажим для оснастки. Чтобы не держать ее рукой и избавиться от случайных проворачиваний.

- Катерка. Дает возможность двигать оснастку.

- Основание.

Шаблон типа «кондуктор»

Простенькое устройство для заточки сверл, но по эффективности не уступает заводским направляющим. Изготовить ее можно из отрезка труб.

Для заточки сверла понадобится сделать следующее:

- Отрезок профиля обрезается под 60о.

- Должно получится так, чтобы профиль попадал под линию разреза.

- Кондуктор крепится к столику точила на винты или струбциной.

Теперь остается приложить острие к шаблону и просто проворачивать его.

Кондуктор для сверл по металлу своими руками делается просто, но новичку он облегчит работу в разы. Ему по силам любые диаметры, даже самые малые. К тому же, скоро вы сможете «набить руки» и заточка сверл своими руками не будет проблемой.

Сверла по дереву

Для изготовления сверл применяются низкокачественные дешевые стали, режущие кромки рассчитываются на небольшие усилия. В зависимости от назначения различаются несколько видов инструментов.

Тип сверла

Технические характеристики и назначение

Спиральное

Может иметь диаметр 3–50 мм, при помощи буравчика на конце центруется отверстие и фиксируется сверло. Он имеет резьбу, что облегчает усилие подачи, часть нагрузки берет на себя буравчик. Боковые режущие кромки в виде спирали, за счет такой конструкции значительно улучшается процесс удаления деревянных опилок из глубоких отверстий.

Винтовые

Вне зависимости от особенностей заточки режущих плоскостей боковые грани имеют форму винта. Такие сверла внешне очень похожи со сверлами для металла. Разница только в качестве стали и наличии на конце острого наконечника.

Перьевые

Самые простые и дешевые, применяются для сверления отверстий в тонких пиломатериалах. Качество отверстий низкое. Стенки имеют очень большую шероховатость, а точность не отвечает современным жестким требованиям.

Сверло Форстнера

Сложная инженерная конструкция, используется для высверливания специальных точных крепежных отверстий. Главные преимущества – специальная конструкция минимизирует выделение тепловой энергии, сверло и материалы не перегреваются

Это очень важно на предприятиях с массовым промышленным производством. Для них производительность оборудования играет важную функцию

Кольцевые

Могут называться коронками, высверливают отверстия большого диаметра. Рекомендуется применять на материалах небольшой толщины.

Зенкерные

Специальные сверла для сверления отверстий под метизы с потайными головками. Имеют возможность регулировки глубины отверстий.

Как видно из таблиц, есть большое разнообразие сверл по дереву, некоторые могут стоить больших денег. Но самостоятельно заточить их невозможно, не позволяют особенности конструктивных решений.

Это интересно: Пневматический пресс своими руками: делаем пневмопресс из газлифта офисного кресла

Принципы заточки сверл

Данные работы осуществляют в соответствии с правилами и с использованием соответствующего оборудования. Однако опытные специалисты способны восстанавливать остроту на точильных станках при ручном удерживании инструмента. Такие работы требуют большого опыта, иначе сверло легко испортить.

Существует ряд правил заточки:

- Острие следует обрабатывать наждаком до 2-3 с за подход. Это обусловлено «отпусканием» металла, состоящем в потери твердости ввиду потери закалки, при более длительном воздействии вследствие нагрева. Свидетельством данного процесса является присутствие температурных побежалостей на кромке.

- В процессе механической заточки следует направить кромку навстречу вращению наждака.

- Основные принципы заточки определяются размерами и конфигурацией инструмента. Так, сверла диаметром до 4 мм следует удерживать неподвижно при каждом подходе. Для спиралевидных вариантов осуществляется заточка лишь задней поверхности.

- Угол заточки определяется типом целевого материала. Иногда одно приспособление перетачивают в зависимости от целевых материалов.

https://youtube.com/watch?v=i6SUKkp_ORA

Частота заточки определяется типом сверла. Так, специализированные модели для древесины, в том числе перьевые, не точат в бытовых условиях. К тому же они медленно затупляются. Это актуально и для твердосплавных инструментов. Победитовые варианты, рассчитанные на бетон, вообще не восстанавливают. Таким образом, наиболее часто затачивают спиральные сверла по металлу.

Последние отличаются небольшой кромкой, интенсивно нагревающейся от трения ввиду малой площади рассеивания. Перегрев ведет к затуплению. К признакам этого относят скрип, быстрый нагрев приспособления без продвижения вглубь, отходы в виде опилок, а не завитой стружки.

Применение затупившегося сверла ведет к потере эффективности и ускоренному износу инструмента.

Особенности создания токарного станка по дереву

Самодельный токарный станок для работы с деревянными заготовками включает в себя следующие элементы:

Усталый. Он должен быть достаточно сильным. Лучше всего это делать из металлического профиля (трубы, уголка), но можно и из деревянного бруса

Важно надежно прикрепить каркас к полу мастерской и утяжелить конструкцию внизу.

Голова или патрон. Подобно этому элементу станка можно использовать головку от дрели большей мощности.

Задняя бабка

Для обеспечения продольной подачи заготовки лучше всего использовать стандартный заводской патрон с 3-4 кулачками.

Опора или опора для резака. Он должен обеспечивать надежное крепление и возможность перемещения к заготовке, что обеспечивается винтовой штангой.

Таблица инструментов. На станине должна быть сформирована рабочая поверхность, на которой можно расположить фрезы и другие инструменты.

Привод. Для создания крутящего момента используется электродвигатель со скоростью вращения 1500 об / мин и мощностью 250-400 Вт. Можно использовать мотор от стиральной машины. В качестве трансмиссии используется ременная передача, для которой на валах устанавливаются шкивы необходимого размера.

Резцы

Даже в самодельном токарном станке лучше использовать заводские фрезы, которые обеспечат более высокое качество. Однако при желании вы можете решить эту проблему самостоятельно. Самодельные резцы по дереву могут быть изготовлены из следующих материалов:

- Стальная арматура. Оптимальный вариант — квадратное сечение размером, близким к размеру заводского инструмента.

- Файл. Подбирается изношенный инструмент, но без существенных дефектов.

- Автомобильная рессора прямоугольного сечения (кв.

Подготовленные заготовки затачиваются. Полукруглая режущая кромка используется для черновых работ, а для чистовых работ требуется фреза с прямым лезвием. Кроме того, могут потребоваться профильные и проходные фрезы со специальной заточкой. Кроме того, режущая часть должна быть закалена. Для этого его нагревают, а затем погружают в моторное масло.

Источники

- https://HouseChief.ru/samodelnye-stanki-i-prisposobleniya-dlya-domashnejj-masterskojj.html

- https://remboo.ru/instrumenty/stanki-i-prisposobleniya-dlya-domashnej-masterskoj.html

- https://odstroy.ru/samodelnye-stanki-i-prisposoblenia-dla-domasnej-masterskoj-ispolzuem-certezi-i-delaem-svoimi-rukami/

- https://instanko.ru/instrumenty-i-materialy/stanki-svoimi-rukami.html

- https://sdelairukami.ru/samodelnye-stanki-dlya-domashnej-masterskoj/

- https://tpspribor.ru/oborudovanie/samodel-nye-stanki-i-prisposobleniya-dlya-domashney-masterskoy-2.html

- https://DomaVlad.ru/instrumenty/samodelnye-stanki-i-prisposobleniya-dlya-domashnej-masterskoj.html

- https://USamodelkina.ru/mehanizmy/stanki/

- https://stroycollege12.ru/samodelnye-stanki-i-prisposoblenia-dla-domasnej-masterskoj/

- https://obrabotkametalla.info/derevo/domashnyaya-masterskaya-stanki-osnastka

Основы заточки ножей

Прежде, чем приступить к делу, следует ознакомиться с основными правилами и рекомендациями.

Считается, что точить нож стоит под углом в 20 градусов.

Таким образом, получается:

- Охотничьи, перочинные и складные под углом в 30-35 градусов. Если требуется заточить нож под острый клинок, под углом 40-45 градусов.

- Обычные кухонные ножи – 25-30 градусов.

- Японские кухонные под углом 10-20 градусов.

- Боевые ножи в угле 25-30 градусов.

- Профессиональные кухонные ножи точатся под углом в 25 градусов.

Угол необходимо сделать маленьким, если нужен максимально острый нож. А если требуется сохранить остроту ножа на долгое время, то угол советуют делать большим.

Точим плавными движениями, слегка приподнимая ручку ножа. Да, это требует усердия и, скорее всего, придется выработать привычку.

Когда все нюансы учтены, появляется вопрос «А чем точить?».

Приспособлений существует множество. От самых простых до сложных. Например: точильный брусок или, как его еще называют, оселок, механические, электрические точилки, мусат и еще Lansky.

Стойка для заточки сверл: особенности конструкции

Стойки, как и другие устройства для заточки сверлильного инструмента, могут быть промышленного или бытового типа. Промышленные отличаются большими размерами, расширенным функционалом, позволяющим обрабатывать сверла различными способами. Бытовые гораздо компактнее, но имеют меньшее количество опций.

Стойки для заточки сверл бывают как промышленные, так и бытовые

Обычно стойки идут в комплекте с точильными станками. Крепятся они на станину при помощи болтов и гаек. Сверло, подлежащее заточке, фиксируется в зажимном устройстве стойки.

Основными элементами конструкции являются:

- основание;

- стержень, непосредственно к которому посредством мобильных и стационарных зажимных устройств крепится сверло;

- упор;

- каретка и винт регулировки подачи;

- зажимные винты и гайки.

По аналогии с фабричным вариантом стоек умельцы пытаются подобное приспособление для заточки сверл сделать своими руками

В таких случаях особое внимание следует обращать на два узла конструкции и их функционирование:

- положение сверл устанавливается при помощи оси и винта регулировки;

- необходимый угол создается соответствующим наклонным положением основания.

Стойки продаются самостоятельно или в комплекте с точильными станками

Наиболее сложным моментом при самостоятельной сборке устройства является обеспечение точности обработки. В изготовленных на производстве стойках эти функции выполняет специальная шкала, составляющая часть конструкции. В самодельных конструкциях наиболее надежным будет применение шаблонов.

Угол заточки сверл

Если говорить о тех сверлах, которые используются мастерами в домашних условиях, то стоимость их в магазинах невысока. Но даже в этом случае не стоит использовать их как расходный материал для одноразового применения. Ведь обновление сверла до самого хорошего рабочего состояния не составит большого труда, если мастер имеют сноровку или специальные приспособления.

Есть фабричные станочки, которые предназначаются для затачивания, но это отдельная статья расходов, поэтому чаще всего мастера создают такие устройства своими руками.

Больше всего проблем создают сверла по металлу, а деревянные заготовки не так скоро снижают остроту режущих кромок.

Чтобы изготовить станок для восстановления остроты режущих элементов, необходимые средства контроля (шаблон), который используется для поверки инструмента.

Обычно инструменты по черному металлу, твердосплавной бронзы, стали или чугуна — с углом кромки 115-125 градусов. Длина другого материала эти параметры иные.

для мягкой бронзы, красной меди – 125, для латунных сплавов – 135;

для алюминия и мягких алюминиевых сплавов, гранита, керамики и древесины – 135 градусов;

для магния и его сплавов – 85 градусов;

для пластика, текстолита и силумина – от 90 до 100 градусов.

Мастера при необходимости делают шаблоны соответственно указанным выше данным. Кстати, теоретически единичный экземпляр сверла может подойти для всех этих металлов и других материалов, если каждый раз точить разные рабочих поверхностей.

Элементарное кустарное приспособление, которое часто применяется, втулки, приделанные к основанию. В интернете много чертежей для самостоятельного изготовления. Нужно учесть, что инструмент должен быть хорошо зажат, точность зависит от 1 градуса.

При желании можно изготовить значительных размеров обойму, применив алюминиевые или медные трубки соотносительное с типовыми характеристиками сверл или в заготовке из мягкого металла просверлить много дырок. Необходимо, чтобы у точилки был комфортный подручник, чтобы перемещать устройство и удерживать упор.

Этот примитивный станок для заточки легко установить на верстак или столик.

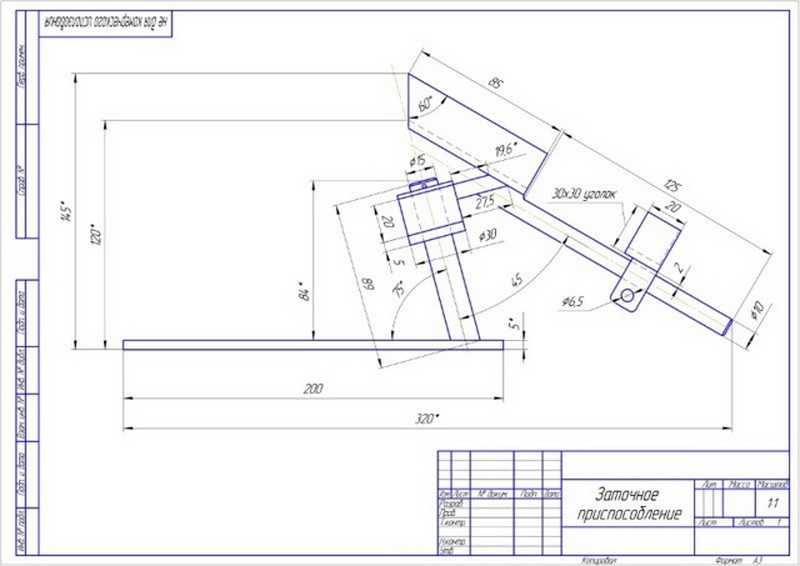

Практический пример работы с чертежом

Суть проблемы: есть свёрла, их надо точить.

Будем использовать один из методов заточки, близкий к заводским. Ловить руками лень. Лучше обезьяний способ — поставил и готово. На изготовление приспособления по готовому чертежу ушел приблизительно 1 час времени.

Немного сварочных работ по шаблону. Был сделан уголок. Надели шайбу, она просто напрессована.

Попробуем первые заточки, если всё собрано правильно, будем дорабатывать и окультуривать, делать приспособление на скорую руку.

После заточки сверла проводим тест. Видны две литьевые стружки, значит, заточка проведена правильно.

Единственный недостаток — одна стружка длиннее другой, значит промазали по длине кромок. Надо сделать упор, который станет регулировать длину заточки, обеспечит симметричность кромок. Для этого сделаем упорную шайбу, которая будет выставляться и протачиваться. Или подрежем, чтобы появилась возможность обрабатывать более короткие сверла.

Видео канала «Anton Fomenko».

Стойка для заточки сверл: особенности конструкции

Стойки, как и другие устройства для заточки сверлильного инструмента, могут быть промышленного или бытового типа. Промышленные отличаются большими размерами, расширенным функционалом, позволяющим обрабатывать сверла различными способами. Бытовые гораздо компактнее, но имеют меньшее количество опций.

Стойки для заточки сверл бывают как промышленные, так и бытовые

Обычно стойки идут в комплекте с точильными станками. Крепятся они на станину при помощи болтов и гаек. Сверло, подлежащее заточке, фиксируется в зажимном устройстве стойки.

Основными элементами конструкции являются:

- основание;

- стержень, непосредственно к которому посредством мобильных и стационарных зажимных устройств крепится сверло;

- упор;

- каретка и винт регулировки подачи;

- зажимные винты и гайки.

По аналогии с фабричным вариантом стоек умельцы пытаются подобное приспособление для заточки сверл сделать своими руками

В таких случаях особое внимание следует обращать на два узла конструкции и их функционирование:

- положение сверл устанавливается при помощи оси и винта регулировки;

- необходимый угол создается соответствующим наклонным положением основания.

Стойки продаются самостоятельно или в комплекте с точильными станками

Наиболее сложным моментом при самостоятельной сборке устройства является обеспечение точности обработки. В изготовленных на производстве стойках эти функции выполняет специальная шкала, составляющая часть конструкции. В самодельных конструкциях наиболее надежным будет применение шаблонов.

Стойка – приспособление, чтобы точить сверла по металлу: конструктивные особенности

В зависимости от масштабов задач они могут быть разного размера. Установка крепится на токарном или точильном станке с помощью болтов. Их конструкция состоит из:

- основания;

- крепежного элемента для зажима инструмента;

- упорный механизм;

- винт, регулирующий подачу;

- зажимы.

На покупном образце находится шкала, она регулирует угол с высокой точностью. Если вы применяется самостоятельное устройство, то удобнее будет использовать шаблоны разного диаметра, их можно выполнить из дерева.

Простая приспособа из гайки для заточки сверла в домашних условиях

Для изготовления нужно минимум подручных материалов. Посмотрим на изображение:

Инструкция по созданию:

- Возьмите две гайки разного размера, с меньшей выпилите по 9 мм разрезы с трех граней с каждой стороны.

- Угол заточки должен соответствовать полученным краям – 120 градусов.

- Приварите сварочным аппаратам второе изделие к первому так, чтобы получились отверстия в виде треугольника.

- Подберите и вкрутите болт, совпадающий по размером с маленькой гайкой. Он будет зажимать обрабатываемый инструмент.

В такой держатель просовывается заготовка. Она надежно фиксируется прижимом. Теперь можно подносить деталь к абразивному кругу и не переживать, что срежете лишнее или с неправильным углом.

Заточное приспособление на дрель для сверл своими руками

Мы рассказали, что можно купить насадку на электродрель. Обычно они выполнены из пластика и имеют стандартные разъемы. Сделать аналог можно дома, рекомендации:

- выполняйте детали из металла, а не пластиковые;

- соедините наждачный круг с патроном с помощью кольца;

- наждачный конус можно изготовить на токарном станке;

- внешний корпус (крышка с отверстиями разных диаметров под нужные размеры инструмента) лучше всего сделать из дерева, но можно из стали.

Чтобы вам проще было делать самоделку, посмотрим, из чего состоит покупная модель. Это на видео объясняет и показывает комментатор после произведенного разбора:

https://youtube.com/watch?v=RdXCnTfe5Cc

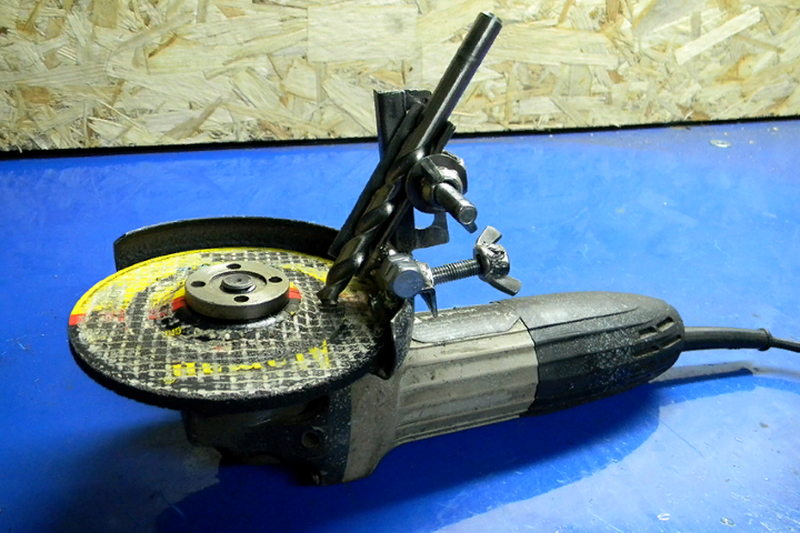

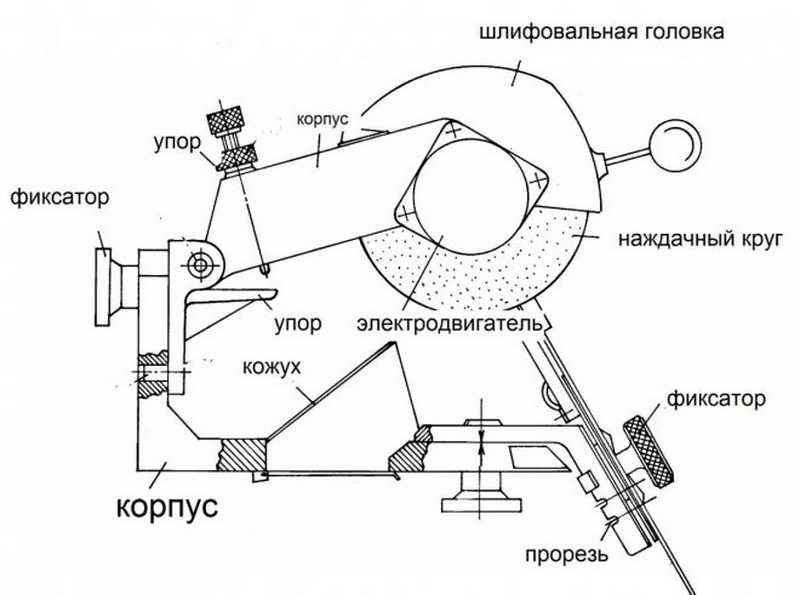

Устройство для болгарки

Этот электроинструмент тоже применяют для затачивания, это легко объяснить – установка абразивного диска является естественной задачей углошлифовальной машины, а крепеж под нужным углом к вращающемуся абразиву сделать легко. Посмотрим, как это выглядит:

К кожуху необходимо прикрепить металлический уголок, он будет выполнять функцию направляющего. Регулировка происходит вручную. Есть и минусы, к ним относится то, что сам диск подвергается неравномерной нагрузке и при длительном использовании может раскрошиться.

Оправка для заточки сверл из дверных петель

Еще один интересный домашний вариант.

Многие считают, что она избыточно сложная. Но мы рассмотрим изготовление:

- нижняя часть фиксируется на подручнике;

- верхняя перемещает заготовку;

- нижний палец нужно вытащить, оставить только верхний;

- следует разрезать на две части одну из петель – одна из них регулирует наклон;

- нужно приварить металлический уголок, нарезать резьбу под болт в просверленных отверстиях;

- далее нужно заварить барашек, чтобы вращать упорный механизм.

Более подробная поэтапная инструкция в видео:

Спиральный тип

Для этого необходима втулка, диаметр которой в точности повторяет размер сверла. Это могут быть трубки из меди, алюминия. Направляющие следует выточить из дерева. В бруске сверлятся отверстия под заданным углом – в них нужно будет вставлять инструмент. Отдельно нужно создать подручник, который отвечает за упор и правильное положение заготовки.

Заточное устройство своими руками

Поворот приспособления на 900 осуществляется только по направлению к себе. В отношении оси набегающего цилиндра абразива отрицательный угол направляющей пластины недопустим. В качестве ограждающего упора выступает площадка подручника.

Чертеж приспособления для заточки сверл

Направляющая пластина подбирается из листовой стали толщиной 5–8 мм. Вдоль верхней плоскости выфрезеровываем угловую канавку. Углубление, где будет покоиться сверло, выполняется на станке.

Самодеятельность с подручным инструментом допустима в случае замены материала на толстый текстолит. Тогда подойдёт ручной фрезер. Требуется выборка без отклонения глубины и направления, иначе не добьёмся точности выполнения операции по восстановлению режущей кромки сверла.

Удобство в том, что при продольном движении сверла по пазу площадь опоры увеличивается за счёт контакта ладоней с направляющей пластиной. Проворачивание сверла при контакте с точилом, произвольное изменение угла заточки не грозит.

Опорная пластина несёт снизу втулку. Обычно это обрезок трубы. После сварки внутренний диаметр калибруется развёрткой. По размеру трубки подбираем кронштейн и болт. Закажем выточить 2 гайки с цилиндрической поверхностью со свободной посадкой в трубку.

Сборочный чертеж зажима точилки

Проверка и самоконтроль

Прикручиваем кронштейн в последнюю очередь. Его положение предопределит функциональность заточного устройства для спиральных свёрл. Пора провести пробную заточку. Касаясь абразива выше центра оси точильного круга, подправляем режущую часть, подъём за счёт шарнира – обработка затылка.

Распространённые ошибки при заточке:

Правильная заточка спиральных изделий

- Биение сверла вследствие разницы в длине режущих кромок.

- Несимметричность режущих кромок.

В первом случае вследствие смещения оси сверла усложняется попадание в точку кернения. Диаметр отверстия превысит диаметр сверла. Тонкое сверло сломается. Разноугольность режущих кромок ведёт к преждевременному износу задействованной кромки при замедлении работы.

Как сделать правильно повторную заточку. Закажем токарю бобышку с внутренним конусом. Крепим её на стальной лист. Упираем хвостовик в конус, оставляем риски на металле плечиками боковых кромок. Не совпали? Дорабатываем до оптимума.

Как затачивать победитовые сверла с напайками

Победитовые сверлильные инструменты могут затупляться, как и спиральные. Тупые сверла перегреваются в процессе сверления, практически не сверлят и издают сильное визжащее звучание. Естественно, проще выполнить замену инструмента на новый, но гораздо целесообразней подточить уже имеющийся. Для этой цели необходимо воспользоваться заточным станком (электрическим точилом), на котором установлен алмазный камень и предусмотрена подача охлаждающей жидкости. Обыкновенные наждачные камни для заточек победитовых сверл не подойдут. Прежде чем начать заточку следует выяснить, возможно ли ее провести, вообще? Чтобы это сделать потребуется замерять режущую часть сверла, а именно ее высоту. Если она составляет более 10 мм, то процесс заточки допустим.

Не стоит забывать, что от твердости материала зависит скорость, с которой должен затачиваться инструмент. При большой твердости скорость должна быть низкая. Показатели угловой скорости (обороты вращения точила) при затачивании сверла из победита должны быть уменьшены не зависимо инструмента, применяемого для затачивания.

Заточку сверл выполняют коротким его касанием к наждачному камню. Победитовые инструменты затачиваются быстро, достаточно только обработать места слизавшихся кромок. Но делать это нужно крайне внимательно, чтобы не убрать годную рабочую часть инструмента.

Сверлильные инструменты с напайкой специалисты рекомендуют точить аналогичным образом простыми сверлам с малым диаметром, делая заточки на задних поверхностях плоскими. Но затачивать задние поверхности нужно таким образом, чтобы стачивать сверла до самых напаек, как это видно на фото.

Также рекомендуется подтачивать и передние поверхности. Если напайку ранее сточили фактически полностью, то подточка крайне нужна, так как элементы мягкого металла, выходят на режущие кромки со стороны передних поверхностей. Переднюю поверхность нужно подтачивать так, чтобы размер толщины в центре напаек уменьшался.

При затачивании сверл постарайтесь выдержать одинаковый размер режущих сторон. Несоблюдение этих значений чревато появлением смещенного центра оси, который приведет к неровности просверливаемых отверстий и смещению центра тяжести сверла

Несмотря на устройство, где производится процесс заточки, важно выдержать соотношение переднего и заднего угла режущей кромки с учетом вращающегося направления. Также еще одним правилом, соблюдение которого необходимо, является правильная заточка сверла по бетону: при большей твердости материала, угол заточки должен быть большим

Для победитовых сверл он равняется 170°.

Затачивая сверло необходимо исключить возможность его нагревания. Высокие температуры могут спровоцировать появление трещин и отслоить твердосплавные пластины. Для предотвращения перегревания инструмента используйте охлаждающую жидкость. Для этой цели может подойти даже обычная вода.

Ударная отвёртка из стартера

Бывают ситуации, когда обычным инструментом открутить ржавый болт или шуруп не получается. Ударный гаечный ключ с этим отлично справляется. Инструмент ручной работы изготовлен из деталей автомобильного стартера:

- Вал и втулка вынимаются из корпуса стартера.

- Часть вала отрезается, остается шлицевой шток.

- На втулку надевается отрезок трубы подходящего размера.

- К концу трубы приваривается болт равного диаметра.

- Конец стержня вращается в виде тетраэдра, на который надеваются головки нужного размера. Для шурупов в головку вставляется наконечник.

При ударе молотка по головке болта вал скользит со скошенными канавками внутри втулки, совершая вращательное движение. Чем сильнее удар, тем большее усилие вращает вал.