Конструкция мобильного расточного станка

Конечно же, все мобильное оборудование, основная функция которых заключается в обработке необходимых деталей, могут иметь свои особенности в конструкции. На сегодняшний день все расточное оборудование можно разделить на два типа: универсальные и специализированные. В основе такого деления станков лежит различия в конструкции, а также от этого зависит и то, какая именно обработка изделия будет происходить. В свою очередь, все универсальное мобильное оборудование делится еще на несколько групп. Основные группы универсального расточного оборудования:

- Вертикально-координатные.

- Горизонтальные.

- Алмазные.

Основной особенностью мобильного расточного станка является то, что в нем есть шпиндель, который может располагаться в разном направлении: горизонтально или вертикально. Благодаря такой детали в станке и происходит движение подачи по оси. Именно поэтому такое расточное оборудование позволяет выполнять большой объем работы, причем они могут быть совершенно разной по своему характеру. Из–за такого выполнения работы станком и сама заготовка по полному циклу обрабатывается.

Эффективно и то, что другие станки здесь уже не нужны, ведь все можно выполнить на одном. Эта и есть основная причина, по которой многие предприятия переходят на такое расточное оборудование, так как оно позволяет производить любую, даже самую сложную, обработку деталей. Если же рассматривать технический процесс обработки деталей при помощи такого станка, то все действия основаны на сечение основного шпинделя.

Кстати, именно эта часть расточного оборудования влияет на размеры агрегата. Но, кроме основной детали – шпинделя, данный станок имеет еще и другие части. Например, расточное оборудование имеет и метчики машинные, и разнообразные режущие предметы: фрезы, резцы, сверла и многое другое.

Функция сверлильных станков – проделывание отверстий в различных материалах

Они незаменимы в производстве, где часто требуется сделать резьбу внутри отверстия, зенкеровать его и т.п. При помощи сверлильного станка все это можно сделать быстро и качественно. В зависимости от особенностей конструкции и выполняемых работ существуют станки разного типа. В целом все модели можно разделить на бытовые (как правило, обладают относительно небольшим размером и используются в личных целях) и промышленные (имеют место на предприятиях, где работа такого типа поставлена на поток). Однако вне зависимости от предназначения сверлильные станки представляют собой сложное устройство, при работе с которым необходимо учитывать множество его характеристик.

Типы сверлильных станков

1. Радиально-сверлильные.

Устройства этого типа применяют при работе с отверстиями в заготовках среднего и крупного размера. Благодаря широкому спектру выполняемых операций считаются универсальными. Они находят свое применение как в частных мастерских, так и в крупных цехах. Принцип действия радиально-сверлильных станков выглядит следующим образом: в процессе работы шпиндель перемещается вдоль поверхности заготовки и останавливается в том месте, где нужно сделать отверстие. Траектория его движения может быть любой. Вокруг неподвижной колонны, расположенной на фундаментальной плите, поворачивается гильза, которая обеспечивает возможность работать с любым участком поверхности колонны, не изменяя ее местоположения. Скорость перемещения шпинделя варьируется от 45 до 2000 оборотов в минуту.

2. Вертикально-сверлильные.

Принцип действия устройств этого типа прямо противоположен описанному выше. В этом случае перемещается не шпиндель, а заготовка. Сверло же надежно закреплено. Перемещение обрабатываемой поверхности и стола осуществляется в вертикальном направлении. От того, какое расстояние от торца шпинделя до рабочего стола имеет станок, зависит максимально возможная толщина обрабатываемой детали. Для всего электрооборудования отводится специальный шкаф. В зависимости от модели вертикально-сверлильные станки могут иметь разные типы столов: подвижный, съемный, откидной. Таким образом, каждый покупатель может выбрать устройство, подходящее именно ему. Охлаждение станка происходит путем подачи специальной жидкости насосом по шлангу. В основе строения шпинделя в станках этого типа лежат два шариковых подшипника, расположенных в гильзе. Верхний воспринимает вес самого шпинделя, нижний – силу подачи. Во избежание порчи деталей при работе в станов встроен специальный механизм, прекращающий подачу при достижении глубины обработки, соответствующей заранее заданному значению. Оно устанавливается посредством использования лимба механизма головки.

Среди станков этой группы выделяют:

• Легкие. Второе их название – настольное. Диаметр проделываемого ими отверстия составляет 3-12 мм.

• Средние. Позволяют проделывать отверстия диаметром 18 мм, а также от 25 до 50.

• Тяжелые. Максимальный диаметр сверления здесь достигает 7,5 см.

3. Горизонтально-сверлильные.

С их помощью осуществляется обработка длинномерных деталей и глубоких отверстий, с которой остальные устройства не справляются. Отличительной особенностью этих устройств является удлиненная станина. Перед началом работы заготовка фиксируется на рабочем столе в горизонтальном положении. Она перемещается вдоль станины. Это достигается за счет действия верньерного механизма. В одном блоке располагаются шпиндель, двигатель, коробка передач. С помощью последней обеспечивается возможность регулирования скорости вращения шпинделя. Сам блок может перемещаться по вертикали.

4. Многошпиндельные.

Как следует из названия, в этих устройствах работают несколько шпинделей одновременно. Это крайне удобно, если требуется проделать ряд отверстий за один раз. Кроме этого, многошпиндельные станки применяются, когда нужно нарезать резьбу или сделать развертку при наличии большого количества плоскостей обрабатываемой заготовки. В данном случае это более выгодно, чем использование одношпиндельных станков.

5. Специализированные станки незаменимы при глубоком сверлении. Как правило, имеют место на производстве.

6. Широкое применение сегодня как в частных мастерских, так и в небольших цехах получили настольные станки. В большинстве случаев режущий инструмент у них перемещается вручную. Для этого устройства оснащены рукояткой осевой подачи шпинделя.

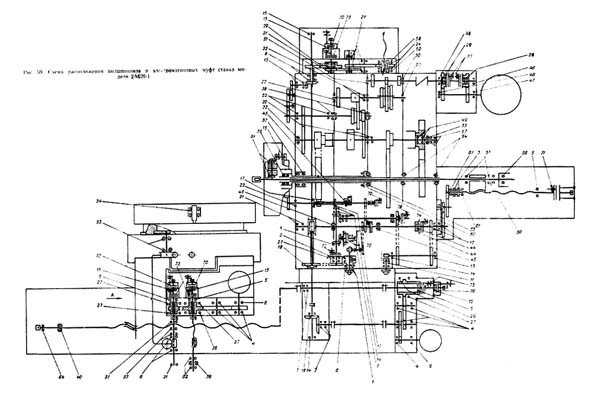

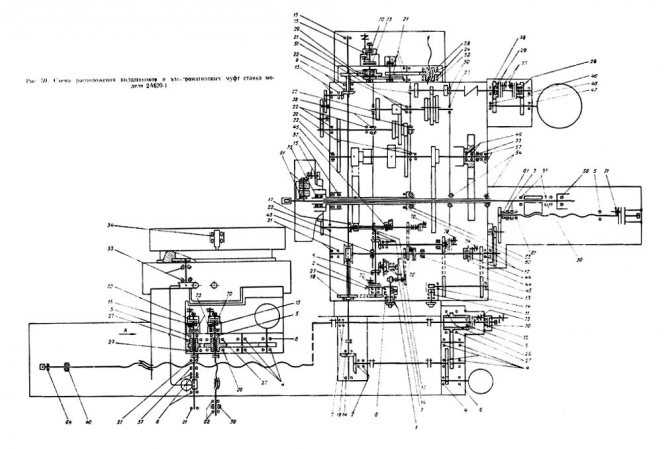

Кинематическая схема горизонтально-расточного станка 2А620

Кинематическая схема горизонтально-расточного станка 2а620

Привод главного движения горизонтально-расточных станков 2А620Ф1

Привод вращения шпинделя и планшайбы осуществляется посредством двухступенчатого агрегата скоростей с электромагнитными муфтами, монтируемого на шпиндельной бабке. Кинематические схемы станков показаны на рис. 14, 15 и в табл. 2.

Для защиты от динамического воздействия в механизме главного привода имеется упругая муфта (рис. 16).

Передача движения на шпиндель осуществляется двумя парами зубчатых колес 63, 64 (100) и 65, 66 (69) (рис. 17, 18, 19). Большее колесо 64 (100) приводит во вращение шпиндель в нижнем диапазоне скоростей с большими моментами, а другое, меньшее колесо 66 (99) — в верхнем диапазоне скоростей с меньшими моментами. Передача движения на планшайбу осуществляется парой колес 36, 35. Для включения вращения планшайбы имеется специальная рукоятка.

Осевое перемещение шпинделя, радиальное перемещение суппорта планшайбы (рис. 20), вертикальное перемещение шпиндельной бабки и продольное перемещение стола осуществляются от общего электродвигателя постоянного тока через редуктор, который размещен на станине станка (рис. 21).

Распределение движения в цепи перемещения шпинделя, шпиндельной бабки, радиального суппорта и стола продольно производится посредством электромагнитных муфт.

В кинематической цепи привода радиального суппорта имеется планетарный механизм с сателлитами 26 и 71, обеспечивающий возможность перемещения суппорта во время вращения планшайбы (рис. 22).

Осевое перемещение расточного шпинделя осуществляется шарико-винтовой передачей 86 и 84, расположенной в хвостовой части шпиндельной бабки (рис. 23).

Вертикальное перемещение шпиндельной бабки осуществляется посредством вращающейся гайки, расположенной в редукторе на шпиндельной бабке, и неподвижного шарикового винта, закрепленного на стойке (рис. 24).

На станках смонтирован механизм предотвращения падения шпиндельной бабки при обрыве троса противовеса (рис. 25).

При подвешенном противовесе шпиндельной бабки деталь 243, соединенная с тросом противовеса, находится в верхнем положении, сжимая пакет тарельчатых пружин 244. При этом шарик 245, упираясь в бурт детали 243, через систему рычагов фиксирует смонтированную в редукторе шпиндельной бабки деталь 248 в верхнем положении.

При обрыве троса противовеса деталь 243 под воздействием пакета тарельчатых пружин 244 переместится вниз, освобождая шарик 245 и через систему рычагов деталь 248. Деталь 248 под воздействием пружины 249 переместится в нижнее положение и зацепится с деталью 247, фиксирующей вал 246 от проворота. При этом шпиндельная бабка надежно фиксируется от падения.

Привод поперечного перемещения и поворота стола

Поперечное перемещение стола и поворот стола осуществляются от общего электродвигателя постоянного тока через редуктор, который размещен на заднем торце нижних саней.

Распределение движения к цепи поперечного перемещения и поворота стола производится посредством электромагнитных муфт в редукторе (рис. 26).

Кинематика нарезания резьбы

Станок позволяет нарезать метрическую и дюймовую резьбу (см. „Таблица набора сменных шестерен для нарезания резьбы»).

Нарезание резьбы производится выдвижным шпинделем при его осевом перемещении или радиальным суппортом планшайбы при продольном перемещении стола.

Для нарезания резьбы цепь подачи шпинделя соединяется с приводом вращения шпинделя посредством гитары с набором сменных зубчатых колес, расположенной па переднем торце шпиндельной бабки.

Для нарезания левых резьб па гитаре устанавливается паразитная шестерня.

Для перемещения суппорта планшайбы от штурвала при нарезании резьбы подачей стола следует включить рукоятку, расположенную на крышке шпиндельной бабки.

Кинематика штурвала

На шпиндельной бабке имеется штурвальное устройство для перемещения от руки шпинделя, радиального суппорта, шпиндельной бабки и продольного перемещения стола.

турвал позволяет осуществлять тонкое перемещение подвижного органа и быстрое перемещение выдвижного шпинделя.

Включение штурвала осуществляется кнопкой с пульта на шпиндельной бабке.

Отделочно расточной станок 2706п паспорт

Промышленное металлообрабатывающее оборудование

Недавно просмотреные

Предназначен для ремонтной тонкой расточки блоков цилиндров и гильз судовых, автомобильных, тракторных и мотоциклетных двигателей, а также для сверления, подрезки торцов и расточки отверстий в отдельных деталях.

Станок снабжены комплектом шпинделей, которые устанавливаются на шпиндельную бабку в зависимости от диаметра растачиваемого отверстия.

Универсальным шпинделем, кроме операции расточки, можно производить сверление, зенкование, развертывание и тонкое фрезерование.

Подвижный стол станка может быть оборудован устройством для отсчета координат.

Диаметр растачиваемого отверстия, мм28-200

Расстояние от оси шпинделя до салазок шпиндельной320

Бабки, не менее, мм

Наибольший ход шпиндельной бабки, мм500

Расстояние от конца шпинделя до рабочей поверхности стола, мм25

Размеры рабочей поверхности стола, мм1000х500

Наибольшее перемещение стола, мм

продольное800

поперечное200

Количество ступеней частот вращения шпинделя12

Пределы частот вращения шпинделя, об/мин26-1200

Число ступеней рабочих подач шпиндельной бабки4

Пределы подач шпиндельной бабки, мм/мин0.025-0.200

Скорость рабочего перемещения стола в продольном направлении, мм/мин100

Скорость быстрого перемещения стола в продольном направлении, мм/мин2.7.

Скорость быстрого перемещения шпиндельной бабки, мм/мин2

Диаметры отверстий в зависимости от обработки, мм:

Шпинделем d=48 мм50-82

Шпинделем d=78 мм82-125

Шпинделем d=120 мм125-200

Шпинделем d=190 мм320

Наибольшая глубина растачивания в зависимости от диаметра растачиваемого отверстия, мм

Шпинделем d=48 мм185

Шпинделем d=78 мм210-300

Шпинделем d=120 мм350-410

Наибольший диаметр сверления в сплошном материале, мм15

Количество электродвигателей в станке, шт3

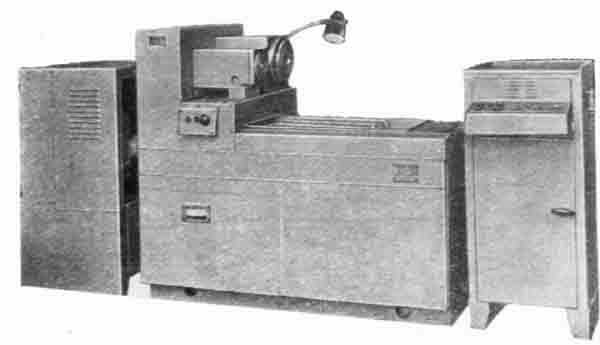

Вертикальный отделочно-расточной станок 2Е78П

Отделочно-расточной вертикальный станок 2Е78П предназначен для ремонтной расточки блоков цилиндров и гильз автомобильных, тракторных и мотоциклетных двигателей, а также для сверления и расточки отверстий в отдельных деталях, размеры которых соответствуют технической характеристике станков. На станке модели 2Е78П можно осуществлять тонкое фрезерование универсальным шпинделем.

Технические данные станков позволяют производить тонкую расточку в сталях, чугунах и цветных металлах, подрезку торца у растачиваемого отверстия и безрисочный вывод резца.

Станки снабжены комплектом шпинделей, один из которых устанавливается на шпиндельную бабку, в зависимости от диаметра растачиваемого отверстия. Универсальным шпинделем, кроме операции расточки, может производиться сверление, зенкерование и развертывание.

На станке модели 2Е78П стол может быть выполнен с устройством для отсчета координат, включающим точные штриховые меры длины и приставные отсчетные микроскопы типа МО

Полуавтомат отделочно-расточной 2705

Алмазно-расточной станок 2705 с функцией автопрограммирования цикла, который предназначен для шлифовок цилиндрических, точных конических или фигурных поверхностей, чтобы вырезать канавки, подрезания внутренних или наружных торцов. Возможности этой машины помогают обрабатывать сразу пару небольших отверстий в мелкокалиберных элементах всего лишь за несколько подходов.

Алмазно-расточной станок 2705

Устройство станка позволяет фиксировать детали специальным приспособлением на рабочей поверхности, который производит рабочую передачу с быстрой конвенцией и бесступенчатым контролем скорости. Механизм 2705 позволяется использовать на предприятиях и фабриках, осуществляющих масштабное и массовое изготовление металлических составляющих.

Характеристики алмазно-расточного станка 2705:

- калибр отверстия в виду расточки – 8-200 мм;

- габариты плоскости стола – 320х500 мм;

- напряжение составляет 220/380 В;

- количество головок шпинделя, закреплённых на мостике – 3221.

Более подробный обзор станка показывает вес и многие другие характеристики изделия. Также вы можете посмотреть фото алмазно-расточного станка.

Расточные станки

Расточные станки по металлу

Расточные станки предназначены для работы с крупными заготовками. Расточной станок широко используют как в серийном, так и в индивидуальном производстве.

На расточных станках можно не только проводить сверление и растачивание, но и более тонкие операции, в частности нарезку резьбы и зенкерование. Современные расточные станки дают возможность выполнять полную обработку различных заготовок без необходимости использования дополнительного оборудования. В отличие от других станков, расточные обладают горизонтальным или вертикальным шпинделем. В шпиндель помещают инструмент для обработки заготовок. В расточном станке используют борштанги с резцами, зенкера, сверла, фрезы.

Все расточные станки подразделяются на 3 большие группы: координатно-расточные, горизонтально-расточные и алмазно-расточные станки.

Расточные станки имеют следующие доступные к заказу модификации:

| 262Г | 2650Ф2 | 2А680Ф1 | ИР1400ПМФ4 |

| 278 | 2651Ф1 | 2А754В | ИР1400ПФ4 |

| 2410 | 2651Ф2 | 2А776В | ИР1600МФ4 |

| 2411 | 2653Ф1 | 2А777В | ИР1600Ф4 |

| 2421 | 2655ГФ1 | 2А78 | ИР200ПМ1Ф4 |

| 2431 | 2655ДФ1 | 2А78Н | ИР200ПМФ4 |

| 2450 | 2655Ф1 | 2Б460 | ИР2637КМФ4 |

| 2455 | 2655Ф2 | 2Б460А | ИР2637КФ4 |

| 2457 | 2705В | 2Б660Ф1 | ИР2637ПМФ4 |

| 2458 | 2705П | 2В423 | ИР2637ПФ4 |

| 2459 | 2706А | 2В440А | ИР320ПМФ4 |

| 2615 | 2706В | 2В460 | ИР500 |

| 2620 | 2706П | 2В620 | ИР500ПМФ4 |

| 2622 | 2706С | 2В622Ф11 | ИР600 |

| 2636 | 2711В | 2В622Ф11-1 | ИР800МФ4 |

| 2637 | 2711П | 2В622Ф13 | ИР800ПМ1Ф4 |

| 2656 | 2712В | 2В622Ф4 | ИР800ПМ8Ф4 |

| 2657 | 2712П | 2Г660ГФ2 | ИР800ПМФ4 |

| 2665 | 2713В | 2Г660Ф2 | ИС1250 |

| 2431С | 2713П | 2Д450 | ИС1250ПМФ4 |

| 2431СФ10 | 2714В | 2Д450АМФ2 | ИС1250ПФ40 |

| 243ВМФ2 | 2733П | 2Д450АФ10 | ИС1250С |

| 243ВФ2 | 2754В | 2Д450АФ2 | ИС2000 |

| 2440СФ4 | 2776В | 2Д450ПР | ИС2А636 |

| 2455АФ1 | 2777В | 2Е440А | ИС2А637 |

| 2455И | 2781В | 2Е450А | ИС320 |

| 245ВМФ2 | 2781П | 2Е450АМФ4 | ИС320ГЛОБУС |

| 24К40СФ4 | 2782В | 2Е450АФ1-1 | ИС500ПМФ4 |

| 24К60АФ4 | 2782П | 2Е450АФ30 | ИС630 |

| 24К70АФ4 | 278Л | 2Е450АФ4 | ИС800 |

| 24К70СФ4 | 278Н | 2Е460А | ИС800ГЛОБУС |

| 2614Ф1 | 2А430 | 2Е460АФ1 | ИС800ПМФ4 |

| 2620В | 2А450 | 2Е470А | КУ533 |

| 2620ВФ1 | 2А450АФ10 | 2Е470АФ1 | КУ533МФ4 |

| 2620Г | 2А459АМ1Ф4 | 2Е470Н | ЛГ7 |

| 2620ГФ1 | 2А459АФ4 | 2Е656 | ЛГ8 |

| 2620Д | 2А470 | 2Е78Л | ЛР355Ф1 |

| 2620Е | 2А620 | 2Е78П | ЛР372Ф1 |

| 2620Ф11 | 2А620-1 | 2Л450А | ЛР380Ф1 |

| 2622В | 2А620Ф1 | 2Л614 | ЛР395ПМФ4М |

| 2622ВФ1 | 2А620Ф11 | 2Л614Ф1 | ЛР434Ф4 |

| 2622Г | 2А620Ф1-1 | 2М614 | ЛР501ПМФ4 |

| 2622ГФ-1 | 2А620Ф1-2 | 2М614Г | ЛР521ПМФ4 |

| 2622Д | 2А620Ф2 | 2М614ГФ1 | ЛР543МФ4 |

| 2622К | 2А622 | 2М615 | ЛТ520 |

| 2622П | 2А622-1 | 2М615Г | МСГ1200МФ4-1 |

| 2623ПМФ4 | 2А622МФ2 | 2М615ГФ1 | МСГ1200Ф13-1 |

| 2623ПФ4 | 2А622МФ4-1 | 2Н636ГФ1 | МСГ1200Ф4-10 |

| 2627МФ4 | 2А622ПФ1 | 2Н636Ф2И-01 | МСГ6062МФ4 |

| 2627ПМФ4 | 2А622Ф1 | 2Н636Ф2И-11 | МСГП6101МФ4-10 |

| 2627ПФ4 | 2А622Ф2 | 2Н637ГФ1 | МСГП6101МФ4-6 |

| 2636Г | 2А622Ф4 | 2Н637Ф2И-01 | МСГП6101МФ4-8 |

| 2636ГФ1 | 2А636Ф1 | 2Н637Ф2И-11 | МСГП6101Ф13-10 |

| 2636ГФ2 | 2А636Ф2 | 2П637МФ4 | МСГП6101Ф13-6 |

| 2636Ф1 | 2А637Ф1 | 2Р637 | МСГП6101Ф13-8 |

| 2637Г | 2А637Ф2 | 2Р637-10 | РТ965 |

| 2637ГФ1 | 2А656РФ11 | ИР1250ПМФ4 | РТ965Ф3 |

| 2637ГФ2 | 2А656Ф11 | ИР1250ПФ40 | СРС-2И |

| 2637Ф1 | 2А660Ф1 | ИР1250Ф40 | |

| 2650Ф1 | 2А680 | ИР1400МФ4 |

Горизонтально-расточные станки отличаются от остальных моделей горизонтальным расположением шпинделя. В технологическом цикле необходимые движения сообщаются отдельным компонентам. Основным движением устройства считается вращательно-поступательное перемещение шпинделя вдоль собственной оси. Движение может сообщаться как непосредственно инструменту в шпинделе, так и заготовке, которая установлена на столе. В данных станках выделяют и вспомогательные движения. К ним относятся перемещения бабки в вертикальной плоскости и перемещение стола в двух координатах.

Координатно-расточные станки применяют для работы с различными отверстиями. Расточные станки дают возможность не только работать с отверстиями различных диаметров, но и учитывать взаимное расположение некоторых компонентов, относительно базовой плоскости. Этот тип станков очень широко применяют в серийной промышленности. Есть и возможность производить разметку. Для более точного учета перемещений, станки нового поколения снабжаются дополнительными измерительными приборами, в частности оптическими устройствами. Универсальные поворотные столы дают возможность работать с заготовками и в полярной системе координат. Выделяют станки с двумя и тремя стойками. Основным движением в станке считается перемещение шпинделя.

Расточные станки с ЧПУ

Модели этой разновидности в сравнении с обычными имеют массу преимуществ. Их работой управляет компьютер с заложенной в него программой. Это позволяет добиться высокой точности обработки и максимальной производительности. Пишется программа в специальных кодах, указанных в описании к станку. Использоваться это современное оборудование может как для черновой, так и для чистовой обработки деталей.

Расточные станки — оборудование действительно востребованное и во многих случаях незаменимое. В особенности тогда, когда нужна ювелирная точность или максимальная производительность. Если у предприятия имеется необходимость в оборудовании этого типа, найти подходящую модель на современном отечественном рынке не составит труда.

Основные характеристики

Существует несколько основных вариантов МБС, которые позволяют выполнять работы различного формата. В первую очередь стоит остановиться на том, что различия заключаются в конструкции и типу обрабатываемых материалов. Основные группы:

Существует несколько основных вариантов МБС, которые позволяют выполнять работы различного формата. В первую очередь стоит остановиться на том, что различия заключаются в конструкции и типу обрабатываемых материалов. Основные группы:

- Алмазные.

- Горизонтальные.

- Вертикальные.

- Токарные.

- Координатные.

Координатные модели расточных станков обладают высочайшей точностью обработки самых разнообразных деталей. Наличие оптических, электронных и механических систем контроля качества и настройки позволяет проводить работы на высочайшем уровне. Также каждый элемент оборудования можно смещать, настраивать и передвигать. То есть под каждый отдельный тип работ, делается отдельная настройка.

https://youtube.com/watch?v=EjSL6883pbo

Все типы станков отличаются наличием современных систем контроля и безопасности. Рабочий, который использует представленные модели оборудования может быть уверенным в том, что его здоровье защищено. Поэтому разбирать, снимать защитные детали ни в коем случае нельзя. Это запрещается техникой безопасности. Если произошла поломка, нужно отправлять оборудование в сервисный центр.

Варианты и расшифровка вариантов модификаций

Маркировка оборудования показывает, какими особенностями оно обладает, его сферу применения.

Токарные станки имеют буквенное и числовое название. Буквенные обозначения характеризуют его конструктивные особенности: уровень автоматизации, степень точности обработки, модификацию, тип ЧПУ.

Значение букв в маркировке приборов:

- С – особая точность.

- В – высокая точность.

- Н – нормальная точность.

- А – особо высокая точность.

- П – повышенная точность.

Цифры обозначают:

- первая цифра 1 указывает на то, что это токарный станок;

- вторая цифра обозначает тип устройства;

- третья и четвертая – показывают особенности обработки.

Например, 16К20Т обозначает:

- 1 – токарный станок;

- 6 – тип лобовой;

- 20 – 200 мм основной параметр;

- Т – модифицированный.

Разнообразие расточного оборудования

Но не только координатные станки имеют свои особенности, но и другие типы расточного оборудования имеют индивидуальные технические характеристики. Сюда можно отнести и скорость, которая является повышенной, и процедуры, совершающие режущие действия, и небольшие подачи. Все типы станков делятся по своим характеристикам на одношпиндельные и многошпиндельные. Могут они быть и горизонтальными и вертикальными, а также односторонние или же двухсторонние. Алмазные станки можно встретить на различных комбинатах, основное направление которых создание изделий для авиации, автомобилей и сельского хозяйства. Такое оборудование работает только с теми изделиями, которые обрабатываются лишь только при помощи специальных режущих предметов, которые имеют твердосплавные и высокоточные характеристики. Они позволяют разрезать самые разные детали: цилиндрические блоки, двигательные гильзы, необходимые для транспортных средств, блочные головки и шатуны.

Горизонтальные токарные станки являются разновидностями уже известного координатного оборудования. Они различаются движением и расположением шпинделя. Довольно редко используется в настоящее время расточное оборудование.

Сведения о производителе горизонтально-расточного станка 2620В

Производителем горизонтально-расточных станков моделей 2620В Ивановский завод тяжелого станкостроения, основанный в 1953 году.

21 ноября 1958 года введена в эксплуатацию первая очередь Ивановского завода расточных станков. В 1958 году был налажен выпуск узлов и комплектующих для ленинградского станкостроительного Завода имени Свердлова. Со временем, на заводе был начат выпуск простых горизонтально-расточных станков по чертежам того же завода. Оснастив производство необходимой базой, станкостроители перешли на производство более сложной продукции — обрабатывающих центров (ОЦ).

Расточные станки: назначение и сферы использования

Применяться такое оборудование может для выполнения таких операций, как:

- нарезание резьбы, внутренней и наружной;

- сверление отверстий глухих и сквозных;

- зенкерование;

- подрезка торцов заготовок;

- торцевое и цилиндрическое фрезерование и т. д.

Чаще всего это оборудование используется для чистовой или получистовой обработки. Однако бывает, что с его применением производят и чистовую. Корпус детали на таких станках обрабатывается редко, но иногда эта операция все же производится. Ремонт расточного станка выполняется примерно по такой же технологии, что и токарного. То же самое касается и особенностей эксплуатации. Конструкцию эти два типа станков имеют схожую. Как и многие другие специальные разновидности оборудования, предназначенного для обработки металлических и деревянных заготовок, расточный станок был когда-то сконструирован на основе именно токарного.

Условия эксплуатации станка

Поскольку назначение оборудование связано с выполнением высокоточных операций механической обработки, к организации рабочего процесса следует подходить тщательно и ответственно. В первую очередь должны быть проверены все узлы и детали станка на предмет целостности и надежности функционирования. Далее проверяется электротехническая инфраструктура, в том числе качество предохранительной базы и система заземления.

Рекомендованные условия эксплуатации алмазно-расточных станков – в закрытом помещении при температуре от 10 до 35 °C с коэффициентом влажности до 80 %. В целях безопасности должна быть организована систем а отвода металлической стружки и приточно-вытяжная вентиляция. Сам станок должен быть прочно зафиксирован, а с рабочих поверхностей убраны лишние инструменты и материалы. Оператор приступает к работе в защищенной спецодежде при стабильном освещении с достаточной яркостью.

Алмазно-расточной станок

335043 О П И С А Н И ИЗОБРЕТЕН И К АВТОРСИОМУ СВИДЕТЕЛЬСТВ юз Советск иалистическихРеспублик висимое от авт. свидетельстваявлено 06,Х.1970 ( 1481584/25-8 М. Кл. В 23 Ь 41/ заявкиприсоединени Комитет по делам изобретений и открытий при Совете Министров СССР,1972, Бюллетень13 публиковано та опубликования описания 15 Х.1972 Авторыизобретен ф. Дубиненко и В. Ш, Казацк явите АЛМАЗНО-РАСТОЧНОЙ СТАНОК 5 Известны алмазно-расточные станки с устройствами для копменсации тепловых деформаций. Однако в них должны быть установлены специальные охлаждающие агрегаты, кроме того, они не учитывают температурных 5 смещений в горизонтальной плоскости стола с установленной на нем обрабатываемой деталью, а также моста со шпиндельной головкой в случае смещения последней относительно вертикальной оси моста. 10Предлагаемый алмазно-расточный станок отличается от известных тем, что мост выполнен в виде плиты с направляющими скалками, каждая из которых соединена с фиксирующим устройством, управляемым сигналами, посту пающими от регистрирующих несоосность осей шпиндельной головки и обрабатываемой детали датчиков.Указанные отличия позволяют компенсировать горизонтальные смещения оси обрабаты ваемой детали путем получения разнонаправ ленных и регулируемых переметцений оси шпиндельной головки.На чертеже представлена схема предлагаемого станка, 2 Станок состоит из станины 1, подвижного стола 2, шпиндельной головки 8, установленной на мосту 4 с направляющими скалками 5 (по две с каждой стороны моста).Каждая направляющая скалка 5 входит в 30 упругую гидропластную втулку б, смонтированную в выступах 7 станины 1. На станине 1 мост 4 крепится при помощи фиксирующих устройств, состоящих, например, из четырех гидроцилиндров 8 с,пружинами 9 и поршнями 10 проставок 11 и гидропластных втулок б,Направленные температурные смещения оси шпиндель ной головки осуществляются следующим образом: с пуском станка масло подается в верхние полости двух, например левых, гидроцилиндров 8, в результате чего освобождаются левые направляющие скалки 5 моста 4.Ось шпиндельной головки 8 смещается в горизонтальной плоскости в результате температурных деформаций моста 4 влево в сторону освобожденных направляющих скалок 5, Когда смещение оси шпиндельной головки достигнет установленной величины, датчик, регистрирующий это смещение, подает сигнал на отключение масла от левых цилиндров 8, вследствие чего левые направляющие скалки 5 будут вновь зафиксированы усилиемпружины 9.При необходимости смещения оси шпиндельной головки 8 вправо масло подается к правым гидроцилиндрам 8, произойдет освобождение правых направляющих скалок 5 моста 4, Теперь ось шпиндельной головки 8 будет смещаться вправо вместе с расширяю335043 датчиков, на станине которого установл н мост, несущий шпипдельную головку, отличающийся тем, что, с целью компенсации горизонтальных смещений оси обрабатываемой 5 детали путем получения разнонаправленныхи регулируемых перемещений оси шпиндельной головки, мост выполнен в виде плиты с направляющими скалками, каждая из которых соединена,с фиксирующим устройстзом, 10 управляемым, сигналами, поступающими стрегистрирующих несоосность осей шпиндельной головки и обрабатываемой детали датчиков.2. Станок по п. 1, отличающийся тем, что 15 фиксирующее устройство выполнено, например, в виде гидроциливдра с,подпружиненным поршнем и установленной в выступах станины гидропластной втулки, во внутреннее отверстие которой входит направляющая 20 скалка. оставитель Г, Довиа Корректор Т. Китае Текр урилко ри акт аказ 1401/8 Изд.593 ЦНИИПИ Комитета по делам изобретений Москва, Ж, Раупунова,я, п нп щимся в эту сторону мостом 4, т. е. в процессе работы станка можно смещать ось шпиндельной головки 3 в горизонтальной плоскости относительно первоначального положения вправо и влево на величину, определяемую датчиком и равную смещению оси обрабатываемой детали.В качестве фиксирующих устройств можно применить любое другое известное приспособление. Также ясно, что скалки,в этом случае могут быть выполнены не цилиндрической формы, а их число — другим

Важно только, чтобы мост имел возможность направленного горизонтального перемещения, управляемого с помощью датчиков и фиксирующих устройств.Предмет изобретения1. Алмазно-расточной станок с компенсацией гемпературных смещений по сигналам Тираж 448 Подписноеоткрытий при Совете Министров СССРая наб., д. 4/5 Смотреть

4/5 Смотреть