1Е61М Назначение и область применения токарно-винторезного станка

Токарные станки моделей 1Е61М созданы на базе станка ТВ-01М и относятся к классу легких токарных станков. Начало серийного выпуска станка 1е61 – 1965 год. Выпуск следующей модели 1Е61ПМ, 1Е61ВМ начался в 1975 году.

Станок токарно-винторезный модели 1Е61М является универсальным и предназначен для выполнения финишных операций при токарной обработке деталей высокой точности и нарезания различных резьб. Класс точности станка – П.

Гладкие цилиндрические поверхности обтачивают при закреплении заготовок в трехкулачковом патроне проходным резцом.

Растачивание цилиндрических поверхностей – это обработка резанием предварительно просверленного или необработанного отверстия расточным резцом.

Подрезание, протачивание канавок и отрезание выполняются с целью придания заготовке определенной Формы, размера и шероховатости.

Наружные канавки протачивают прорезными резцами. Отрезку осуществляют отрезными резцами.

Обработку наружных конических поверхностей в зависимости от длины конусной части и угла уклона конической поверхности можно обтачивать широким резцом, поворотом салазок верхнего продольного суппорта, поперечным смещением корпуса задней бабки при помощи копировально-конусной линейки.

Обработка отверстий. На токарном станке можно сверлить, а также обрабатывать отверстия (рассверливать, развертывать, зенкеровать, выполнять цилиндрическое и коническое растачивания).

Описание конструкции токарно-винторезного станка

Привод станка осуществляется от индивидуального электродвигателя мощностью 4,5 кВт и числом оборотов в минуту 1335.

Клиноременной передачей движение передается на приемный шкив коробки скоростей. От коробки скоростей шестью клиновыми ремнями движение передается дальше, на шкив передней бабки, а затем при помощи зубчатой муфты — на шпиндель.

Нарезание резьб повышенной точности обеспечивается возможностью соединения ходового винта непосредственно с соответствующим комплектом сменных шестерен на гитаре, минуя всю цепь коробки подач.

Станок также позволяет нарезать резьбы нормальной точности при помощи коробки подач.

Цепь подачи станка имеет звено увеличения шага, посредством которого достигается восьмикратное увеличение табличного значения подач и шагов резьб.

Включая звено увеличения шага, можно производить нарезку крутых резьб, прорезать всевозможные крутые спирали, нарезать многозаходные червяки и выполнять ряд специальных работ.

Фартук станка имеет механизм «падающего» червяка, автоматически выключающего продольную и поперечную подачи при работе с неподвижными упорами. Одновременно этот механизм предохраняет станок от поломок при перегрузке. Но при работе ходовым винтом пользоваться продольным упором недопустимо.

В средней части шпиндельной бабки помещен клиновой приводной шкив, смонтированный на двух шарикоподшипниках. Таким образом, шпиндель разгружен от натяжения клиновых ремней.

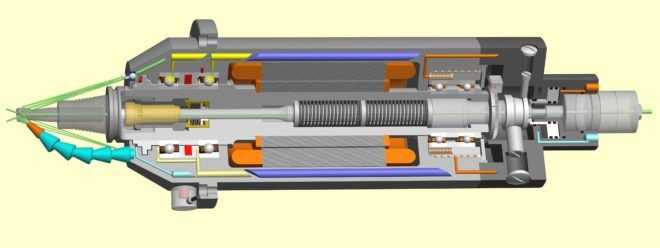

Смазка передней бабки автоматическая, от отдельного масляного насоса. Включение главного электродвигателя и включение масляного насоса сблокированы, чем исключена возможность работы шпиндельной бабки без смазки.

Подвод смазочно-охлаждающей жидкости в зону резания производится электронасосом, включение которого осуществляется по мере надобности от отдельного выключателя.

Реверсирование главного движения станка — электрическое. Торможение вращения шпинделя производится противотоком в электродвигателе.

Применяемый на станке электродвигатель с повышенным скольжением обеспечивает повышение частоты реверсирования при нарезании резьб.

Производственные возможности станка значительно расширяются с помощью ряда дополнительных принадлежностей, прилагаемых к станку по особому заказу за отдельную плату.

Станок обеспечивает высокую точность при соблюдении следующих пунктов:

- Не допускать установку станка вблизи машин ударного действия и машин, вызывающих внешние вибрации.

- Станок должен быть установлен в чистом светлом помещении, но в то же время его следует предохранять от прямого солнечного света.

- Не допускать установку станка вблизи приборов отопления.

- Температура в помещении должна поддерживаться в пределах 18—20° С.

Смазочный механизм

Станок токарно-винторезный 1Е61М смазывается при помощи высокоэффективного масляного насоса, электрического вида, его модификация ПА-22. Этот механизм функционирует благодаря последовательному погружению в смазку основных элементов станка.

Специальный индикатор позволяет осуществлять контроль уровня масла перед каждым запуском установки, при его недостаче требует осуществить долив.

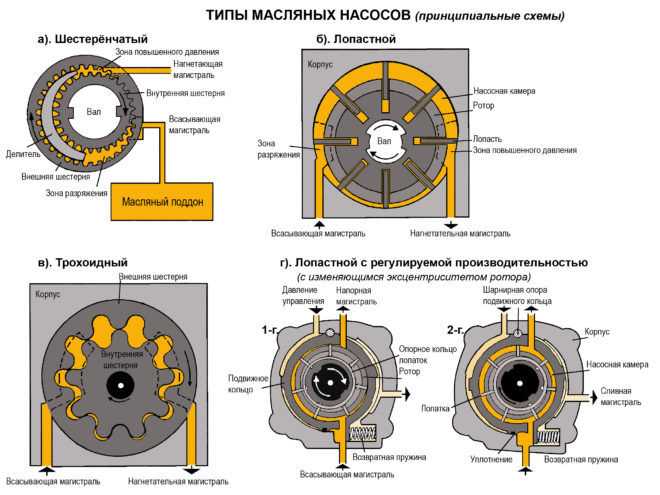

Типы масляных насосов в токарных станках

Поступление масляного раствора на направляющие для плавного передвижения салазок происходит через небольшую трубку. Присутствие системы отверстий позволяет распределять поступившее количество масла равномерно.

Необходимо систематически очищать эти отверстия от загрязнений и частичек мусора. Если токарный агрегат смазывает хорошо, то величина его срока эксплуатации приближается к десяткам лет.

https://youtube.com/watch?v=qlDleGwoq5M

https://youtube.com/watch?v=OA9KgGO4oxI

Технические характеристики станка 1В61

| Наименование параметра | 1Л61 | 1Б61 | 1В61 | 1М61 |

|---|---|---|---|---|

| Основные параметры | ||||

| Класс точности по ГОСТ 8-82 | Н | Н | Н | Н |

| Наибольший диаметр заготовки устанавливаемой над станиной, мм | 320 | 320 | 320 | 320 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 160 | 160 | 160 | 160 |

| Наибольшая длина заготовки (РМЦ), мм | 500 | 710, 1000 | 500, 710 | 710, 1000 |

| Наибольшая длина обтачивания (Наибольшее продольное перемещение суппорта), мм | 430 | 640, 930 | 430, 640 | 640 |

| Высота центров, мм | 170 | 170 | 170 | 170 |

| Наибольшее рассояние от оси центров до кромки резцедержателя, мм | 190 | 190 | 180 | 180 |

| Высота от опорной поверхности резца до оси шпинделя, мм | 25 | 25 | 25 | 25 |

| Наибольшие размеры сечения державки резца (ширина х высота), мм | 22 х 35 | 22 х 35 | 22 х 35 | 22 х 25 |

| Шпиндель | ||||

| Диаметр сквозного отверстия в шпинделе, мм | 35 | 35 | 35 | 35 |

| Наибольший диаметр прутка, проходящего через отверстие в шпинделе мм | 32 | 32 | 32 | 32 |

| Число ступеней частот прямого и обратного вращения шпинделя | 24 | 24 | 8 | 24 |

| Частота прямого и обратного вращения шпинделя, об/мин | 10..1250 | 16..2000 | 32..1200 | 12,5..1600 |

| Размер внутреннего конуса в шпинделе по ГОСТ 13214-67 | М5 | М5 | М5 | М5 |

| Конец шпинделя по ГОСТ 12593-72 | М75 х 5 | М75 х 5 | 6К | 6К |

| Торможение шпинделя | есть | есть | есть | есть |

| Суппорт. Подачи | ||||

| Наибольшее продольное перемещение каретки суппорта, мм | 430 | 640, 930 | 600 | 640 |

| Наибольшее поперечное перемещение суппорта, мм | 250 | 250 | 200 | 200 |

| Продольное перемещение суппорта на одно деление лимба, мм | 0,5 | 0,5 | 0,5 | 0,5 |

| Продольное перемещение суппорта на один оборот лимба, мм | 100 | 100 | 100 | 100 |

| Поперечное перемещение суппорта на одно деление лимба, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Поперечное перемещение суппорта на один оборот лимба, мм | 5 | 5 | 5 | 5 |

| Число ступеней продольных и поперечных подач | 17 | |||

| Пределы скорости продольных подач, мм/об | 0,08..1,2 | 0,08..1,20,12..1,9 | ||

| Пределы скорости поперечных подач, мм/об | 0,04..0,6 | 0,04..0,60,06..0,95 | ||

| Скорость быстрых перемещений суппорта, продольных/ поперечных, м/мин | нет | нет | нет | нет |

| Количество нарезаемых резьб метрических | 13 | |||

| Пределы шагов нарезаемых резьб метрических, мм | 0,5..96 | 0,5..96 | 0,5..96 | 0,5..6 |

| Количество нарезаемых резьб дюймовых | 16 | |||

| Пределы шагов нарезаемых резьб дюймовых | 0,25…48 | 0,25…48 | 0,25…48 | 3,5…48 |

| Количество нарезаемых резьб модульных | 10 | |||

| Пределы шагов нарезаемых резьб модульных | 0,25…48 | 0,25…48 | 0,25…48 | 0,25…3 |

| Количество нарезаемых резьб питчевых | 16 | |||

| Пределы шагов нарезаемых резьб питчевых | 0,5..96 | 0,5..96 | 0,5..96 | 7…96 |

| Предохранитель от перегрузки | ||||

| Блокировка продольных и поперечных подач | ||||

| Выключающие продольные упоры | ||||

| Резцовые салазки (Верхний суппорт) | ||||

| Наибольшее перемещение верхнего суппорта (резцовых салазок), мм | 125 | 125 | 125 | 120 |

| Цена деления лимба верхнего суппорта (резцовых салазок), мм | 0,03 | 0,03 | 0,05 | 0,05 |

| Перемещение на один оборот лимба, мм | 3 | 3 | ||

| Наибольший угол поворота, град | ±60° | ±60° | ±60° | -60°, +45° |

| Задняя бабка | ||||

| Наибольшее перемещение пиноли задней бабки, мм | 120 | 120 | 120 | 100 |

| Наибольшее перемещение задней бабки, мм | ±12 | ±12 | ±12 | ±12 |

| Центр в пиноли задней бабки | Морзе 4 | Морзе 4 | Морзе 4 | Морзе 4 |

| Электрооборудование | ||||

| Количество электродвигателей на станке | 2 | 2 | 2 | 2 |

| Электродвигатель главного привода, кВт (об/мин) | 2,8 (1420) | 4,5 (1440) | 2,2 (1430) | 4,0 (1450) |

| Электродвигатель насоса охлаждения, кВт (об/мин) | 0,12 (2800) | 0,12 (2800) | 0,12 (2800) | 0,12 (2800) |

| Патрон 3-х кулачковый самоцентрирующий | ||||

| Диаметр патрона, мм | Ø 200 | Ø 200 | Ø 200 | Ø 200, 7100-0007 |

| Диаметр переходного фланца, мм | Ø 200 | Ø 200 | ||

| Вес, кг | 16,2 | 16,2 | ||

| Диаметр зажима | 6..45 | 6..45 | ||

| Габариты и масса станка | ||||

| Габариты станка (длина ширина высота), мм | 1880 х 850 х 1450 | 2380 х 850 х 1450 | 1880 х 800 х 1450 | 2055 х 1095 х 1450 |

| Масса станка, кг | 1100 | 1600 (РМЦ=1000) | 1200 | 1260 |

Список литературы:

Токарно-винторезный станок 1В61. Руководство по эксплуатации, 1969

Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

Батов В.П. Токарные станки., 1978

Белецкий Д.Г. Справочник токаря-универсала, 1987

Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

Тепинкичиев В.К. Металлорежущие станки, 1973

Чернов Н.Н. Металлорежущие станки, 1988

Связанные ссылки. Дополнительная информация

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Скачать паспорт Интересное видео Деревообрабатывающие станки КПО Производители

Основные регулировочные манипуляции со станком

Для гарантирования надежной работы агрегата огромное значение имеет тщательные первичная и текущая регулировки его составляющих его узлов и механизмов. К примеру, выставление зазора направляющим салазкам, производится винтом, своим буртом проникающим в клиновые пазы. Жесткость присоединения поперечных салазок, по которым движется каретка, обеспечивается за счет настройки их клина. Для регулировки степени натяжения необходимо:

- немного ослабить затяжку винта;

- подтягивать клин винтом, размещенным рядом, добиваясь плавности хода салазок;

- максимально затянуть первичный винт для окончательной фиксации положения регулировки.

В периодической регулировке натяжения нуждаются и клиновые ремни, подвергающиеся растяжению в результате длительной и интенсивной эксплуатации. Тяжело переоценить роль, которую играет клиновидный ремень, ведь именно он сообщает движение, которое принимает коробка скоростей от электродвигателя, позволяя выполнять качественное исполнение резьбового нанесения и прочих ответственных операций.

Последовательность натяжки клиновидных ремней на токарном станке следующая:

- Предварительно следует демонтировать крышки с передней тумбы.

- Затем, с помощью винта, подтягиваются салазки по продольным пазам, пока натяжение ремней не будет соответствовать требованиям.

- Необходимую регулировку заканчивают фиксацией достигнутого положения затягиванием гаек до упора.

Для натягивания шпиндельных ремней, следует снять заднюю крышку с передней тумбы. Затем, не до конца откручивая гайку регулировки, следует натянуть ремни до желаемого уровня. Завершите операцию завинчиванием гайки до упора.

Подшипник шпинделя регулируется гораздо сложнее. Конусообразная передняя шейка шпинделя скользит в двухрядном роликовом подшипнике, внутреннее кольцо которого имеет коническое отверстие, позволяющее регулировать зазоры шпинделя.

При грамотной и тщательной регулировке токарь в процессе эксплуатации станка не столкнется со случаями заедания шпинделя, который даже при ручном вращении должен свободно вращаться. А это, в свою очередь, гарантирует качественность обработки заготовок, отсутствие дробления при выполнении операций точения или нарезания резьб.

Задняя шейка шпиндельного узла вращается в радиально-упорном шариковом подшипнике, который функционально связан с шарикоподшипником, принимающим на свою конструкцию помимо радиального усилия также усилия, векторы которых направлены в двух плоскостях относительно шпинделя.

Натяжка упорного подшипника необходима для избавления от осевого и возможного радиального зазора (эта операция выполняется на предварительных стадиях регулировок). В дальнейшем выполняется настройка переднего подшипника по следующей методике:

- ослабляется затяжка стопорного винта;

- размещенное внутри подшипника кольцо подтягивается навертыванием гайки на шпиндель.

Технические характеристики токарного станка 1е61м гарантируют высокоточную обработку изделий только при выполнении следующих требований:

- Не допускается монтирование станка в непосредственной близости от аппаратов ударного действия и механизмов, оказывающих внешнюю вибрацию.

- Станок обязан монтироваться в хорошо освещенном чистом помещении, однако попадание прямых солнечных лучей следует исключить.

- Не допускается монтаж станка в непосредственной близости от систем обогрева или централизованного отопления.

- Температурный режим помещения должен обеспечиваться в пределах 16—22° по Цельсию.

- Замена ремней должна производиться согласно регламенту или по мере необходимости с учетом износа.

Видео: токарный станок 1Е61М.

https://youtube.com/watch?v=YAohexyuT9s

Republished by Blog Post Promoter

Перечень составных частей токарного станка ЛТ-10М, ЛТ-11М

- Тумбы и охлаждение — ИТ-1М.12.000; ИТ-1М.14.000*

Коробка подач — 16Б20П.070.000-03

Бабка передняя — ИТ-1М.22.000

Пульт управления — ИТ-1М.81.000

Ограждение патрона — ИТ-1М.78.000; ИТ-1ГМ.79.000**

Суппорт — ИТ-1М.60.000

Бабка задняя — ИТ-1М.40.000

Фартук — 16Б16П.061.000.01

Станина — ИТ-1М.10.000; ИТ-1М.11.000*

Редуктор — ИТ-1М.20.000

Агрегат смазки — ИТ-1М.75.000

Электрошкаф — ИТ-1ГМ.82.000**

* Для станка с расстоянием между центрами 1400 мм.

** Для станка стационарного исполнения модели ИТ-1ГМ.

Расположение органов управления токарным станком ИТ-1ГМ

Т-1М, ИТ-1ГМ органы управления облегченным токарно-винторезным станком

- Рукоятки переключения частоты вращения шпинделя

Рукоятка установки величины подач, шага резьбы и отключения механизма коробки

Рукоятка установки подач или типа резьб (метрическая, дюймовая, модульная, питчевая)

Рукоятка установки подач и шага резьб

Блок переключения подач

Рукоятка переключения шага резьбы: «Стандартный шаг», «Увеличенный шаг»

Рукоятка установки правой или левой резьб

Рукоятка перебора (переключения частоты вращения шпинделя)

Таблица переключения скоростей шпинделя

* Переключатель установки напряжения (ИТ-1М)

Переключатель установки напряжения

* Блок переключения напряжений (ИТ-1М)

Выключатель электродвигателя охлаждения

Выключатель автоматический

Винт зажима кожуха ограждения патрона

* Выключатель освещения (ИТ-1М)

Винт зажима штанги экрана

Рукоятка поворота и зажима резцедержателя

Регулируемое сопло подачи охлаждающей жидкости

Винт зажима трубопровода охлаждения

Рукоятка поперечного перемещения каретки суппорта

Рукоятка перемещения верхней каретки

Винт зажима суппорта

Рукоятка зажима пиноли

Гайка зажима задней бабки на станине

Маховик выдвижения пиноли

Винт поперечного смещения задней бабки

Рукоятка механического перемещения каретки и поперечных салазок суппорта

Рукоятка включения гайки ходового винта

Рукоятка включения вращения, реверсирования и торможения шпинделя

Рукоятка зажима арматуры освещения

- Кнопка включения реечной шестерни

- Маховик продольного перемещения суппорта

- Рукоятка включения вращения, реверсирования и торможения шпинделя

- * Кнопка «Стоп» (ИТ-1М)

- * Лампа сигнальная (ИТ-1М)

- Кнопка предварительной подготовки

-

* Переключатель установки напряжения (ИТ-1М)

- Автоматический выключатель

- Электродвигатель главного привода

- Электродвигатель охлаждения

- Штепсельное соединение

- Предохранитель

- Трансформатор управления

- Штепсельная лампа наличия напряжения

- Местное освещение

- Кнопка управления «Все Стоп»

- Нулевая защита

- Тепловая защита

- Главный привод Вправо

- Главный привод Влево

- Управление охлаждением

2 Токарно-винторезный станок 1Е61М – принципы его регулировки

Стабильная работа агрегата в немалой степени зависит от качественной регулировки отдельных его механизмов и составляющих. Настройка зазора в направляющих салазок, например, выполняется винтом, входящим в клиновый паз своим буртом. Жесткий же тип соединения поперечных салазок, на коих находится каретка, обеспечивается настройкой клина салазок. Для его подтяжки следует:

- слегка отпустить винт;

- поджать клин винтом, который расположен рядом, добившись того, чтобы ход салазок оставался плавным;

- завернуть первый винт по максимуму.

Периодически требуется выполнять натяжку клиновых ремней, которые при эксплуатации станка вытягиваются. Роль этих ремней в конструкции агрегата высока, так как они передают коробке скоростей движение от электрического двигателя, что позволяет качественно выполнять нарезание резьбы и иные операции. Натяжка ремней производится так:

- с передней тумбы снимают крышки;

- подтягивают по продольным пазам (используя винт) салазки до достижения желаемого натяжения ремней;

- фиксируют достигнутое положение гайками (их закручивают до упора).

Чтобы натянуть шпиндельные ремни, с передней тумбы демонтируют заднюю крышку, откручивают (не до конца) регулировочную гайку, натягивают до требуемого уровня ремни, а затем завинчивают гайку.

Более сложной является процедура настройки подшипника шпинделя. Его конусная передняя шейка перемещается в роликовом двухрядном подшипнике. Кольцо (внутреннее) последнего располагает отверстием конической формы, что позволяет настраивать показатель зазора шпинделя. Если операция подобной регулировки выполняется грамотно, оператор не отмечает явления заедания шпинделя (от руки он вращается без каких-либо затруднений). А это обеспечивает отсутствие дробления при осуществлении операции точения заготовок.

В радиально-упорном шариковом подшипнике происходит вращение задней шейки шпиндельного узла. Указанный подшипник функционирует в связке с шарикоподшипником, которые принимает на себя радиальное усилие и усилия, направленные в обе стороны от шпинделя. Упорный подшипник натягивают для того, чтобы удалить осевой и возможной радиальный зазор (эту операцию смело можно называть предварительной). А затем производят настройку переднего подшипника по такой схеме:

- стопорный винт ослабляют;

- кольцо, размещенное внутри подшипника, подтягивают посредством навертывания на шпиндель гайки.

Описанные действия приводят к тому, что кольцо налезает на шейку (конусную), раздаваясь при этом в радиальном направлении. За счет данного эффекта происходит регулировка радиального зазора. Причем вручную шпиндель при правильной настройке легко вращается (если перебор включен).

Отдельно отметим – если выполняется замена старых подшипников, новые элементы в обязательном порядке должны быть проверены на показатель точности в соответствии с Государственным стандартом 1969.

1Е61МТ станок токарно-винторезный высокой точности. Назначение и область применения

Токарные станки моделей 1Е61МТ созданы на базе станка 1Е61М и относятся к классу легких токарных станков.

Станок токарно-винторезный модели 1Е61МТ является универсальным и предназначен для выполнения финишных операций при токарной обработке деталей высокой точности и нарезания различных резьб. Класс точности станка — В.

Описание конструкции токарно-винторезного станка

Привод станка 1Е61МТ осуществляется от индивидуального электродвигателя мощностью 4,5 кВт и числом оборотов в минуту 1335.

Клиноременной передачей движение передается на приемный шкив коробки скоростей. От коробки скоростей шестью клиновыми ремнями движение передается дальше, на шкив передней бабки, а затем при помощи зубчатой муфты — на шпиндель.

Нарезание резьб высокой точности обеспечивается возможностью соединения ходового винта непосредственно с соответствующим комплектом сменных шестерен на гитаре, минуя всю цепь коробки подач.

Станок 1Е61МТ также позволяет нарезать резьбы нормальной точности при помощи коробки подач.

Цепь подачи станка имеет звено увеличения шага, посредством которого достигается восьмикратное увеличение табличного значения подач и шагов резьб.

Включая звено увеличения шага, можно производить нарезку крутых резьб, прорезать всевозможные крутые спирали, нарезать многозаходные червяки и выполнять ряд специальных работ.

Фартук станка имеет механизм «падающего» червяка, автоматически выключающего продольную и поперечную подачи при работе с неподвижными упорами. Одновременно этот механизм предохраняет станок от поломок при перегрузке. Но при работе ходовым винтом пользоваться продольным упором недопустимо.

В средней части шпиндельной бабки помещен клиновой приводной шкив, смонтированный на двух шарикоподшипниках. Таким образом, шпиндель разгружен от натяжения клиновых ремней.

Смазка передней бабки автоматическая, от отдельного масляного насоса. Включение главного электродвигателя и включение масляного насоса сблокированы, чем исключена возможность работы шпиндельной бабки без смазки.

Подвод смазочно-охлаждающей жидкости в зону резания производится электронасосом, включение которого осуществляется по мере надобности от отдельного выключателя.

Реверсирование главного движения станка — электрическое. Торможение вращения шпинделя производится противотоком в электродвигателе.

Применяемый на станке электродвигатель с повышенным скольжением обеспечивает повышение частоты реверсирования при нарезании резьб.

Производственные возможности станка значительно расширяются с помощью ряда дополнительных принадлежностей, прилагаемых к станку по особому заказу за отдельную плату.

Станок 1Е61МТ обеспечивает высокую точность при соблюдении следующих пунктов:

- Не допускать установку станка вблизи машин ударного действия и машин, вызывающих внешние вибрации.

- Станок должен быть установлен в чистом светлом помещении, но в то же время его следует предохранять от прямого солнечного света.

- Не допускать установку станка вблизи приборов отопления.

- Температура в помещении должна поддерживаться в пределах 18—20° С.

ТВ-01 — 1949 год, первая модель серии токарно-винторезных станков, Ø 340 х 1000 мм

ТВ-01М — токарно-винторезный станок

1Е61 — 1955 год, токарно-винторезный станок повышенной точности, Ø 320 х 750 мм

1Е61М — 1965 год, токарно-винторезный станок повышенной точности, Ø 320 х 710

1Е61МТ — токарно-винторезный станок высокой точности, Ø 320 х 710

1Е61МТС — токарно-винторезный станок повышенной точности специализированный

1Е61ПМ, 1Е61ВМ — 1975 год, токарно-винторезный станок повышенной точности, Ø 320 х 710

1Е61ПМа — токарно-винторезный станок повышенной точности, Б/с главный привод, Ø 320 х 710

1Е61ПМФ3 — токарно-винторезный станок повышенной точности с ЧПУ «ФС-2К», Ø 250 х 630

с1Е61ПМ, с1Е61ВМ — токарно-винторезный станок повышенной точности специализированный, Ø 320 х 710

УТ16П, УТ16В — 1982 год, токарно-винторезный станок высокой точности, Ø 320 х 710 мм

УТ16ПМ, УТ16ВМ — 1987 год, токарно-винторезный станок повышенной точности, Ø 320 х 750 мм

УТ16ПМТ, УТ16ВМТ — 1987 год, токарно-винторезный станок повышенной точности, Б/с главный привод

УТ16Ф3 — 1983 год, токарно-винторезный станок с ЧПУ «Луч-2Т», Ø 200 х 630 мм

УТ16Д — токарно-винторезный станок повышенной точности

Б/с главный привод — бесступенчатый привод шпинделя на двигателе постоянного тока или тиристорном преобразавателе частоты.

Технические характеристики

Модификация 1Е61МТ занимает высокую позицию в списке лидирующих установок по многим показателям эффективности, но для массовой штамповки деталей она не годится.

Токарный станок 1е61мт

Токарный станок 1е61мт

Перед началом работы на токарном устройстве необходимо сравнить допустимые параметры заготовок, основными из которых являются:

- Деталь должна проходить по своей длине.

- Основу операции составляет выбранный скоростной режим, проверяется соответствие необходимо для обработки частоты вращений.

- Производится сверка диаметра будущей резьбы.

При совпадении этих условий мастер переходит непосредственно к настройке станка.

Токарный станок 1Е61М обладает массой отличий от альтернативных моделей. Технические параметры винторезного оборудования:

- Мощность главного привода, обеспечивающего вращение – 4,5 кВт.

- Отдельный двигатель насоса охлаждения работает при 125 Вт, двигатель смазочного механизма также на 125 Вт.

- Допустимая высота центров составляет 170 мм.

- Диаметр использующихся прутков доходит до 32 мм.

- Число резцов в главном держателе равняется 4.

- Две резцовые головки – на передней части, вторая расположена на заднем участке.

- Довольно точные параметры смещения лимба – 0,2 мм по продольной направляющей, и 0,02 мм по поперечной.

- Частота вращений минимальная – 35, максимальна доходит до 1600 оборотов.

- Масса оборудования без дополнительного оснащения – 1650 кг.

Токарная модель дополнительно оборудована специальной защитной системой от чрезмерных перегрузок шпинделя.

Шпиндель токарного станка

Шпиндель токарного станка

При возникновении необходимости он автоматически блокируется либо постепенно останавливается.

https://youtube.com/watch?v=hiwe_qfp8rg

Основные технические характеристики токарного станка 1Е61ПМ

Основные параметры согласно ГОСТ 440-71.

| Наименование параметра | 1Е61МТ | 1Е61ПМ | УТ61ПМ |

|---|---|---|---|

| Основные параметры станка | |||

| Класс точности по ГОСТ 8-82 | В | П | П |

| Наибольший диаметр заготовки обрабатываемой над станиной, мм | 320 | 320 | 320 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 188 | 170 | 170 |

| Наибольшая длина устанавливаемой детали РМЦ, мм | 710 | 710 | 750 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 185 | 175 | 175 |

| Расстояние от оси шпинделя до направляющих станины (высота центров), мм | 170 | 175 | 175 |

| Шпиндель | |||

| Диаметр отверстия в шпинделе, мм | 32,5 | 30 | 32 |

| Диаметр прутка проходящего через отверстие в шпинделе, мм | 32 | 25 | |

| Частота вращения шпинделя, об/мин | 35..1600 | 35,5..1800 | 40..2000 |

| Количество прямых/ обратных скоростей шпинделя | 12 | 18 | 18 |

| Центр в шпинделе по ГОСТ 13214-67 | Морзе 5 | Морзе 5 | Морзе 5 |

| Конец шпинделя по ГОСТ 12595-72 | 5К | 5К | |

| Торможение шпинделя | есть | есть | есть |

| Блокировка шпинделя | есть | есть | есть |

| Защита от перегрузок шпинделя | есть | есть | есть |

| Подачи | |||

| Наибольшая длина хода суппорта (каретки) – продольное перемещение, мм | 640 | 710 | 710 |

| Наибольшее поперечное перемещение суппорта, мм | 200 | 230 | 230 |

| Продольное перемещение суппорта на одно деление лимба, мм | 0,2 | 0,1 | 0,1 |

| Поперечное перемещение суппорта на одно деление лимба, мм | 0,02 | 0,02 | 0,02 |

| Наибольшее перемещение верхнего суппорта (резцовых салазок), мм | 140 | 140 | 140 |

| Перемещение верхнего суппорта на одно деление лимба, мм | 0,02 | 0,02 | 0,02 |

| Количество подач продольных/ поперечных суппорта | 21 | 40 | |

| Пределы подач продольных, мм | 0,04..6 | 0,018..1,1 | 0,018..1,1 |

| Пределы подач поперечных, мм | 0,012..1,87 | 0,01..0,625 | 0,01..0,625 |

| Количество нарезаемых резьб метрических, мм | 22 | 35 | |

| Количество нарезаемых резьб модульных, мм | 19 | 31 | |

| Количество нарезаемых резьб дюймовых, мм | 15 | 26 | |

| Пределы шагов метрических резьб, мм | 0,35..12 | 0,1..56 | 0,1..56 |

| Пределы шагов модульных резьб, модуль | 0,3..6 | 0,1..28 | 0,1..28 |

| Пределы шагов дюймовых резьб, ниток/дюйм | 20..3,0 | 30..3,0 | 60..3,0 |

| Скорость быстрых перемещений продольных/ поперечных, м/мин | нет | нет | нет |

| Высота резца, устанавливаемого в резцедержателе, мм | 20 | 20 | 20 |

| Задняя бабка | |||

| Наибольшее перемещение пиноли, мм | 100 | 100 | 100 |

| Цена деления лимба задней бабки, мм | 1 | 0,05 | 0,05 |

| Центр в пиноли по ГОСТ 12595-72 | Морзе 3 | Морзе 3 | Морзе 3 |

| Поперечное смещение задней бабки, мм | ±5 | ±5 | ±5 |

| Диаметр сверла при сверлении стали, мм | 12 | ||

| Диаметр сверла при сверлении чугуна, мм | 15 | ||

| Электрооборудование станка | |||

| Количество электродвигателей на станке | 3 | 3 | 4 |

| Мощность электродвигателя главного привода, кВт | 4,5 | 2,7/ 4,4 | 3,2/ 5,3 |

| Мощность электродвигателя насоса охлаждения, кВт | 0,125 | 0,12 | 0,12 |

| Мощность электродвигателя насоса смазки, кВт | 0,125 | 0,08 | 0,09 |

| Мощность электродвигателя вентилятора, кВт | нет | нет | 0,18 |

| Габариты и масса станка | |||

| Габариты станка (длина ширина высота), мм | 2191 х 930 х 1500 | 2290 х 1150 х 1365 | 2110 х 1050 х 1395 |

| Масса станка, кг | 1650 | 1670 | 1810 |

Связанные ссылки. Дополнительная информация

Общие сведения об оборудовании.

Станок токарно-винторезный 1Е61ВМ, 1Е61ПМ, С1Е61ВМ, С1Е61ПМ предназначен для выполнения финишных операций при токарной обработке деталей высокой точности и нарезания различных резьб.

В описании технических характеристик токарно-винторезных станков модели С1Е61ВМ приводятся следующие параметры:

– Наибольший диаметр обрабатываемого изделия над станиной;– Наибольший диаметр обрабатываемого изделия над суппортом;– Наибольшая длина обрабатываемого изделия;– Центр в шпинделе;– Конец шпинделя;– Количество скоростей шпинделя прямого и обратного вращения;– Пределы частоты вращения шпинделя;– Количество продольных и поперечных подач шпинделя;– Пределы подач;– Количество нарезаемых резьб;– Пределы шагов нарезаемых резьб;– Габаритные размеры станка (длина ширина высота);– Масса станка (с электрооборудованием);– Число резцов, установленных в резцовой головке;– Наибольшее продольное перемещение;– Наибольшее поперечное перемещение;– Продольное перемещение на одно деление лимба;– Продольное перемещение на один оборот лимба;– Поперечное перемещение на одно деление лимба;– Поперечное перемещение на один оборот лимба;– Число резцовых головок в суппорте;– Наибольший угол поворота;– Цена одного деления шкалы и др.;

В описании технических характеристик электрооборудования приводятся следующие параметры:– Электродвигатель главного привода;– Мощность;– Частота вращения;– Подача;– Тип фильтра;– Электронасос системы охлаждения и др.;