Предназначение

Основными требованиями к учебному оснащению считаются безопасность и легкость настройки. Ученики, работая на оборудовании, узнают, как оно конструктивно устроено, знакомятся с обработкой деталей.

Первоначально токарные станки ТВ 4 Школьник создавались для осуществления различных токарных операций. Их конструкция скомпонована классически. Это свойственно подобным устройствам. На таком оборудовании возможно:

- Протачивать и растачивать разнообразные детали из стали посредством вращения;

- Подрезать торцевые участки с большой точностью;

- Нарезать резьбу. Необходимо помнить, что устройство может формировать лишь метрическую резьбу. Иные виды резьбы сделать попросту невозможно;

- Сверлить.

Для того чтобы увеличить функционал оснащения, его нужно модернизировать. Это возможно сделать, детально изучив его конструктивные особенности и ознакомившись с техническими характеристиками. Модернизация не должна негативно сказываться на показателях эксплуатации устройства, безопасности работы.

Управляющие части учебных станков располагаются особым образом. Ввиду этого подростки могут без проблем обрабатывать стальные заготовки. Низкий рост и небольшая длина рук не являются проблемой при работе на учебном оснащении.

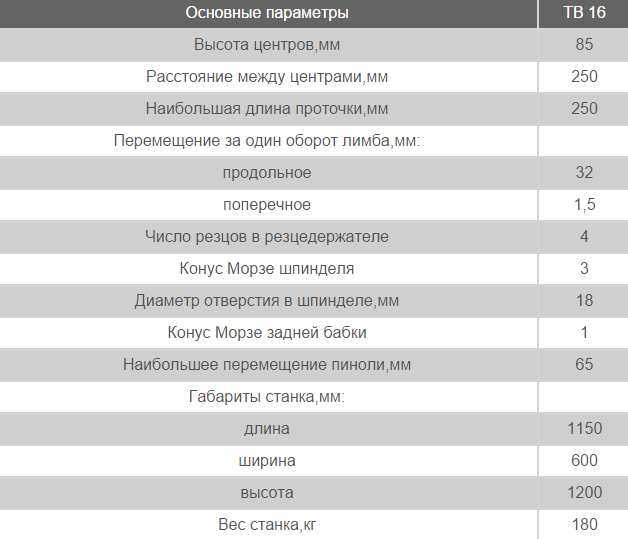

Технические характеристики станка ТВ-16

Станок имел свои предельные возможности, так пользователь не мог обрабатывать на нем заготовки, которые были выше следующих габаритов:

- Диаметр над станинной более 160 мм;

- Диаметр над суппортом не более 90 мм;

- Максимально возможный показатель длины заготовки до 250 мм.

В отличие от своего предшественника ТВ-4 токарно-винторезный станок модели 16 имел увеличенную ширину отверстия в шпинделе — 18 мм.

Паспорт оборудования имеет следующие параметры:

Паспорт оборудования тв-16.

Станина оборудования изготавливалась из чугуна, что давало опору и основание для всех остальных деталей. У аппарата есть 3 продольных паза, которые задают движение суппорту, а также обеспечивают фиксацию задней бабки станка. Основная ходовая часть представлена винтом, а рейка располагается на лицевой области токарно-винторезного станка.

Вращение заготовки, вставленной в пазы придается благодаря передней бабке. Привод, который используется для станка представлен индивидуальным асинхронным двигателем. Работает все оборудование от электричества. Показатели привода:

- Мощность — 0,4-0,5 кВт;

- Вращающий момент — 1 400 об/мин.

Основной функцией станка являются настройка продольной подачи для нарезания резьбы. Чтобы обеспечить движение резцедержателя по направлению от ходового винта до суппорта оборудования используется фартук. Весь станок работает в двух режимах — автоматический и ручной. Чтобы воспользоваться первым, нужно включить гайку фартука, а отключив ее передвижение резцедержателя будет выполняться вручную оператором оборудования. Чтобы это сделать достаточно прокручивать маховик с лимбом.

Благодаря суппорту, выполняется фиксация и движение резцовых элементов. Если оператору предстоит обрабатывать крупные заготовки или выточить отверстие на помощь приходит задняя бабка. Она мобильная — то есть при необходимости ее можно снять со станка и тем самым облегчить работу с мелкими деталями. Если нужно обработать крупные, то одной передней будет недостаточно. На задней бабке есть крепление в виде трезубца, которое позволяет надежней фиксировать и вращать деталь.

Если нужно проделать отверстие в детали, то на заднюю бабку ставиться подходящий инструмент, при помощи привода, заготовка начинает вращаться и подвигаться к этому инструменту. После оператор контролирует глубину проточки.

Сама установка станка ТВ-16 монтируется на обычном деревянном столе. По инструкции, фиксация выполняется при помощи винтов. Двигатель вместе с приводом будет располагаться в специальной тумбе. Как правило ее месторасположение будет слева от стола.

Чтобы обезопасить оборудование от коротких замыканий, выполняются меры по заземлению аппарата, а также во время работы на нем оператору лучше подкладывать под ноги прорезиненный коврик, который выступит в качестве диэлектрика. Если вдруг произойдет короткое замыкание и появятся риск поражения электрическим током, то он, пройдя по меньшему сопротивлению выйдет через провод или прут заземления. Это мелкий, но немаловажный момент работы на токарно-винторезном станке 16.

Назначение

Станок ТВ 3 производился на нескольких заводах и производственных площадках. Несколько из них представляли собой исправительные учреждения для несовершеннолетних. Другие — Верхнетуринский завод машиностроения и техникум г. Энгельса, где оборудование проходило первичные практические испытания.

История станка достаточно древняя. Он производился начиная с 60 годов 19го века. Истоки разработки, первичная документация на данный момент утеряны. Но в среде экспертов бытует мнение, что основой для данной модели был станок производства Германии. Основная модификация ТВ 3 производилась вплоть до 70х годов, после чего ей на смену пришли более современные агрегаты для обучения молодежи и повышения квалификации персонала.

Основное назначение станка — проводить основные операции с достаточным уровнем точности, но при сниженных показателях опасности для персонала. На оборудовании можно:

- нарезать резьбы метрического типа;

- проводить обработку торцов цилиндрических заготовок, в том числе подрезку;

- работать с цилиндрическими поверхностями, точить конусные формы;

- проводить отрезку заготовок;

- осуществлять сверление глухих и сквозных отверстий.

Станок позволяет ознакамливаться с основными принципами управления блока резца, регулировки задней бабки, усваивать знания о классической компоновке оборудования данного класса.

Оглавление

фото:токарный станок ТВ 6

Токарный станок ТВ 6 предназначен для обучения школьников и студентов основам токарного дела, изготовлению простых деталей в условиях единичного производства.

ТВ 6, как токарный станок ТВ 4 и токарный станок ТВ 16 позволяет выполнять следующие токарные операции:

- Наружное и внутреннее точение цилиндрических и конических поверхностей

- Нарезание резьбы, как резцом, так и метчиком

- Сверление и рассверливание отверстий

- Торцевание и отрезку деталей и т.д.

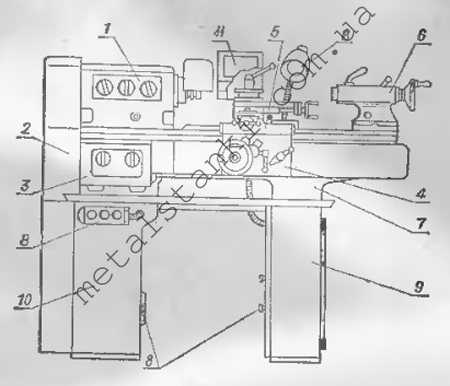

Органы управления токарного станка ТВ 6

- Ручка установки частоты вращения шпиндельной бабки;

- Ручка установки частоты вращения шпиндельной бабки;

- Ручка изменения направления подачи;

- Ручка установки подачи и шага нарезаемой резьбы;

- Ручка включения ходового валика и винта;

- Ручное перемещение продольной каретки;

- Включение реечной шестерни;

- Включение продольной механической подачи;

- Включение гайки ходового винта;

- Ручное перемещение поперечных салазок;

- Ручное перемещение верхних салазок;

- Крепление резцовой головки;

- Крепление пиноли задней бабки;

- Перемещение пиноли задней бабки;

- Фиксация задней бабки к направляющим станины;

- Местное освещение;

- Включение сети;

- Блок управления

фото:органы управления токарного станка

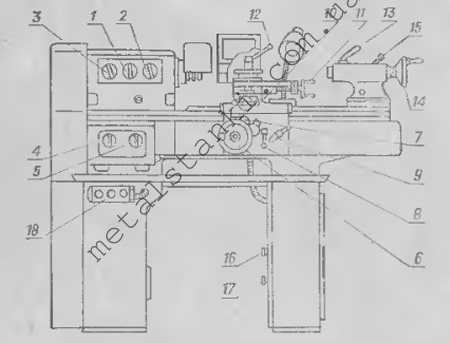

Устройство токарного станка ТВ 6

- Передняя бабка;

- Гитара сменных зубчатых колес;

- Коробка подач;

- Фартук;

- Суппорт;

- Задняя бабка;

- Станина;

- Электрооборудование;

- Задняя тумба;

- Передняя тумба;

- Защитный кожух

фото:устройство токарного станка

фото:кинематическая схема токарного станка

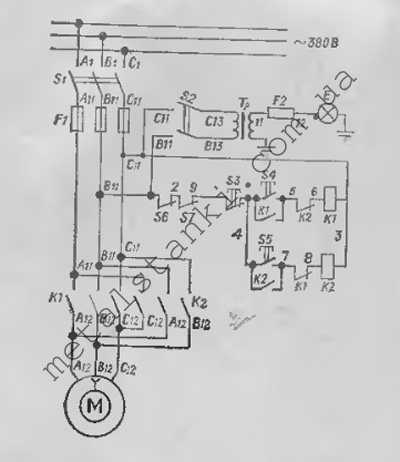

фото:электрическая схема токарного станка

Передняя бабка токарного станка ТВ 6

Передняя бабка предназначена для поддержания обрабатываемой заготовки и передачи ей вращательного движения. В токарном станке ТВ 6 передняя бабка является и коробкой скоростей и имеет шесть ступеней скоростей.

Монтаж передней бабки осуществляется по линии центров в горизонтальной плоскости при помощи двух установочных винтов. Шпиндель передней бабки установлен на двух упорных подшипниках 9 и радиальном подшипнике 19.

Вращательное движение передается от электродвигателя через ременную передачу на ведущий вал коробки скоростей. Внутри коробки, движение передается через вал 2 и неподвижное зубчатое колесо 3 на вал 4 с неподвижными шестернями 12, 6 и блоком шестерен 5.

Блок шестерня 5 принимает участие только при реверсе подачи.

Вращение заготовки, закрепленной в трехкулачковом патроне или планшайбы, передается от шпинделя. При обработке заготовки в центрах, в шпиндель вставляется неподвижный центр.

В коробке скоростей установлено устройство для изменения направления суппорта. Это осуществляется перемещением зубчатого колеса 15 в левое или правое положение при помощи рукоятки 3.

В левом положении зубчатого колеса 15 выполняется прямое вращение от блока шестерен 16. В правом положении колеса 15 выполняется обратное вращение при помощи паразитной шестерни 6.

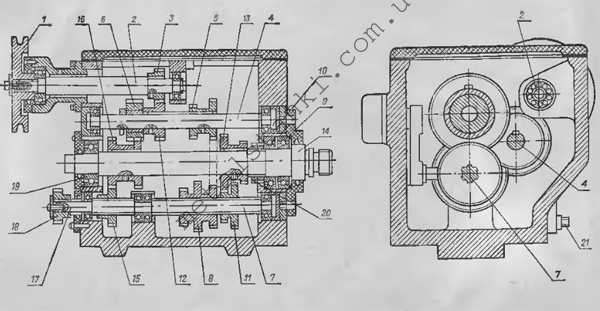

фото:передняя бабка токарного станка

Гитара сменных зубчатых колес токарного станка ТВ 6

Гитара – передаточный механизм, служащий для передачи вращательного движения от шпинделя коробки скоростей к коробке подач.

Гитара состоит из кронштейна 1 и шестерен 2,4,7.

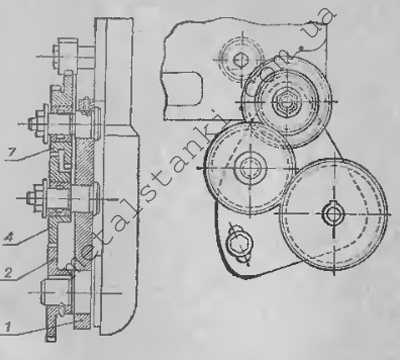

фото:гитара токарного станка

Коробка подач школьного токарного станка ТВ 6

Вращательное движение на коробку подач передается от коробки скоростей через передаточный механизм.

Поворачивая рукоятку 4 в трех положениях, блок-шестерен 6 перемещается по шлицам вала 5 и поочередно входит в зубчатое зацепление зубчатыми колесами 2,3,4. Что дает возможность нарезать метрическую резьбу с шагом 0,8; 1; 1,25 мм и продольную подачу суппорта 0,08; 0,1; 0,12 мм/об.

Рукояткой 5 осуществляется включение ходового винта и валика.

Смазка трущихся поверхностей и шестерен осуществляется фитилями.

фото:коробка подач токарного станка

Фартук настольного токарного станка ТВ 6

Фартук предназначен для механической продольной подачи суппорта от ходового валика, винта и ручной продольной подачи.

Маховиком 1 осуществляется ручная подача. Маховик сидит на валу 4, на котором установлено зубчатое колесе 11, входящее в зацепление с шестерней 3. Шестерня 3 сидит на валике реечной шестерни 2.Реечная шестерня, в свою очередь, входит в зацепление с зубчатой рейкой.

Механическая подача осуществляется червяком 5, установленном на ходовом валике 10 при помощи шпоночного соединения. Червяк входит в зацепление с червячной шестерней 13 и далее через муфту передается на реечную шестерню.

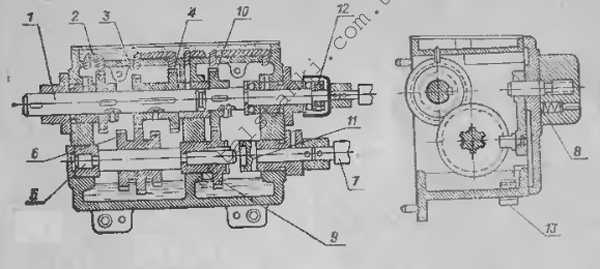

фото:фартук токарного станка

Конструктивные элементы оборудования

Токарный станок модели ТВ-6 состоит из таких узлов, как:

- коробка регулировки подач;

- передняя и задняя тумбы;

- защитный экран;

- корыто для подачи смазывающего масла;

- передняя бабка;

- фартук устройства;

- задняя бабка;

- несущая станина;

- элементы электрической системы;

- гитара;

- защитный кожух.

Основные узлы и органы управления станка ТВ-6

Коробка подач токарного станка ТВ-6, приводимая в действие посредством коробки скоростей при помощи шестерен передаточного механизма, состоит из:

- двух валов;

- пяти шестерен с разными параметрами;

- блок-шестерни;

- ходового валика;

- муфты;

- круглой гайки;

- рукоятки переключения;

- сливной пробки.

Рукоятка на лицевой стороне коробки подач позволяет определять параметры нарезаемой на заготовке резьбы.

Еще одна ручка, находящаяся на панели коробки подач, отвечает за включение ходового валика станка. Устройство данного узла станка ТВ-6 делает невозможным одновременное включение ходового винта и ходового валика. Аналогичной системой безопасности оснащены и модели токарных станков, относящиеся к категории оборудования промышленного назначения. Смазка всех узлов коробки подач (шестерен и трущихся поверхностей) обеспечивается за счет масла, подающегося из корыта при помощи специальных фитилей.

Устройство передней бабки

Устройство задней бабки

Передняя тумба имеет П-образную конфигурацию, а для усиления ее жесткости в ее верхней и нижней частях имеются специальные ребра. На ее задней стороне установлен приводной электродвигатель агрегата, а на передней – кнопка, которая управляет его реверсивными включениями. Аналогичную конструкцию имеет и задняя тумба ТВ-6, на ней монтируется щиток с электрооборудованием.

Задняя бабка, в которой имеется посадочное отверстие под конус Морзе №2, включает в себя следующие элементы:

- основание;

- корпус узла;

- соединительные винты;

- пиноль;

- винт-шпонку;

- маховик для управления перемещением пиноли;

- рукоятки для фиксации пиноли и самой задней бабки.

Конструкция задней бабки позволяет перемещать пиноль на расстояние до 65 мм.

Станина устройства, за счет которой все его конструктивные узлы соединяются и поддерживаются в заданном положении, имеет коробчатую конструкцию с несколькими окнами. На станине расположены две призматические направляющие, по одной из которой (передней) перемещается каретка, а по второй (задней) – задняя бабка агрегата. Несущими элементами самой станины, в передней части которой крепится рейка с ходовым винтом, являются две тумбы.

Важнейшим механизмом токарного станка ТВ-6 является его фартук, в котором необходимо выделить следующие элементы:

- четыре шестерни (две червячные и две реечные);

- управляющие рукоятки;

- маховик для управления ручной подачей;

- маточная гайка;

- ходовой валик, отвечающий за продольную подачу суппорта;

- вал.

Суппорт токарно-винторезного станка ТВ-6 скомпонован из четырех кареток. Данный узел оборудования отвечает за фиксацию режущего инструмента и его перемещение в процессе обработки металла. Резцедержатель, в котором и фиксируется рабочий инструмент, располагается на каретке №4, она способна перемещаться по направляющим каретки №3 только в продольном направлении. Поворотной является каретка №3, которая крепится на второй каретке. Каретка №2 крепится на каретке №1, она способна двигаться по ее направляющим в поперечном направлении. Каретка №1 передвигается по направляющим станины – в продольном направлении.

Для того чтобы передать вращение от коробки скоростей агрегата элементам коробки подач, используется передаточный механизм, называемый также гитарой. Основным конструктивным элементом гитары является кронштейн, на котором монтируются шестерни. Сменные шестерни для станка ТВ-6 не предусмотрены, поэтому передаточное число, которое обеспечивает гитара, является постоянным и составляет ¼.

Коробка скоростей станка ТВ-6

Конструктивные особенности

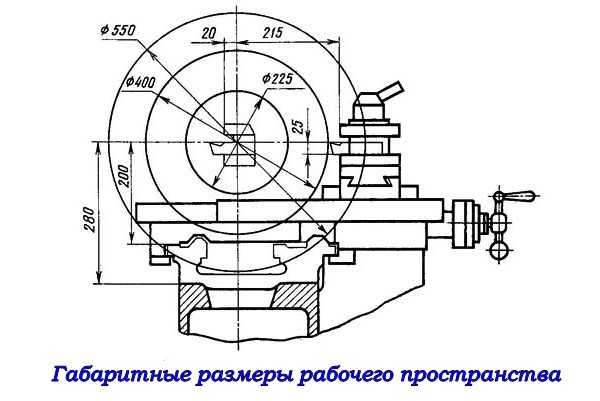

Токарно-винторезный станок ИТ-1М имеет обычную для этого вида оборудования компоновку: станина с направляющими, передняя и задняя бабки и суппорт с резцовыми салазками. Среди его особенностей можно отметить вставку в станину, снятие которой позволяет обрабатывать заготовки большего габарита, а также небольшую мощность главного двигателя, что делает невозможным вести точение с большими глубинами резания. В паспорте станка указано, что на нем можно монтировать приспособления для фрезеровки плоскостей и пазов, а также выполнения расточных и шлифовальных операций.

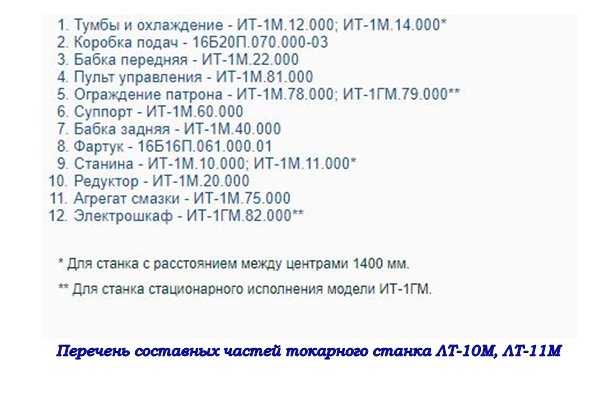

Габаритные размеры рабочего пространства

Геометрия обработки у ИТ-1М практически такая же, как у и самых распространенных токарно-винторезных станков 1К62 и 16К20. Она позволяет обтачивать детали в форме вала длинной до 1400 мм и диаметром до 225 мм и детали в форме диска максимальным диаметром 400 мм (при вынутой вставке – до 550 мм). У укороченной версии этой модели предельная длина заготовки составляет 1000 мм.

Расположение и функционирование органов управления

Большинство органов управления токарного станка ИТ-1М смонтированы на его передней бабке. На ее верхней части находится панель с тумблерами (слева направо): переключатель выбора напряжения, выключатель двигателя охлаждения и автоматический выключатель, а в нижней части — рычаг выбора скорости шпинделя. Над ним в ряд располагаются три ручки, посредством которых устанавливается величина подачи, тип и шаг резьбы, а справа от него — рычаг управления вращением шпинделя (включение, реверс и торможение). Под панелью тумблеров находятся рукоятка выбора типа резьбы и ручка перебора.

На фартуке смонтированы следующие органы управления: маховичок позиционирования суппорта, ручка позиционирования каретки и поперечных салазок и ручка ходовой гайки. Над маховичком расположена ручка поперечного перемещения каретки, а над ней рычаг поворота и фиксации резцедержателя. Органы управления задней бабки немногочисленны: штурвал передвижения пиноли и рычаг ее зажима. Помимо этого, здесь же находится гайка, фиксирующая положение задней бабки.

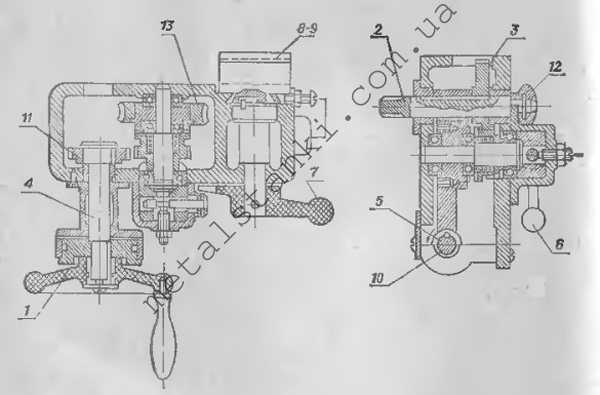

Расположение составных частей

Как у и любого токарного станка, базовый компонент ИТ-1М — это станина с двумя рядами направляющих. Слева на ней смонтирована передняя бабка со шпиндельным узлом и шестеренчатыми механизмами, а справа — задняя бабка с пинолью. По направляющим перемещается суппорт с продольными и поперечными салазками и четырехпозиционым резцедержателем.

Описание

Данное токарно-шлифовальное устройство производилось на станкостроительном заводе в г. Орша. Сразу после начала производства было отмечено, что агрегат относительно недорогой и отвечает всем тогдашним стандартам. Позже, аппарат продемонстрировал еще и неплохие показатели надежности и долговечности в использовании. Даже в наши дни, ремонт агрегата и замена его ключевых узлов стоит относительно недорого.

Кроме того, станок отличается универсальностью в сравнении с другими устройствами такого класса. Его широко применяют в различных сферах производства и для выполнения различных работ, в число которых входят:

- Полировка деталей (после замены круга).

- Снятие фаски, шлифование и обработка деталей из металла.

- Заточка и шлифование инструментов для сверления и точения.

- Заточка любых слесарных инструментов.

Примечательно, что данное устройство нередко продается в комплекте со специальным пылесосом, который очищает рабочие поверхности от производственных отходов. Исходя из технических и функциональных особенностей станка, чаще всего его применяют на небольших предприятиях, но и в домашних мастерских его тоже можно встретить.

Стоит отметить, что для домашнего использования этот агрегат может оказаться слишком мощным или чересчур большим.

Принцип работы

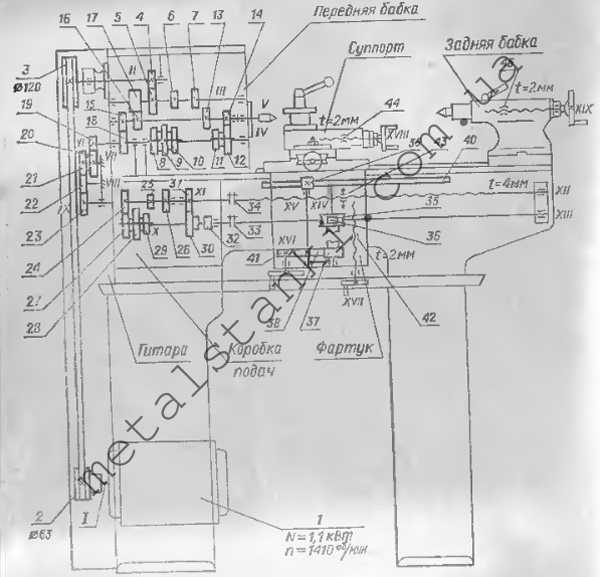

Как именно работает ТВ 3 — разумно рассматривать, базируясь на описании кинематической схемы. Основное функциональное движение — вращение заготовки, зажатой в патроне шпинделя передней бабки. Передача мощности для этого процесса производится от главного привода через клиноременную передачу. При этом доступно изменение скорости вращения путем изменения передаточного числа шестернями коробки передач. Также предусмотрена возможность обратного вращения заготовки.

Второе функциональное движение, обеспечиваемое кинематикой станка — работа с режущим инструментом. Подвод к зоне обработки может осуществляться как вручную, путем вращения соответствующего колеса, так и механическим способом. Для последнего используется коробка подач, ходовой валик. Два этих элемента конструкции производят преобразование циклического вращения вала главного привода через передаточное устройство — в продольное/поперечное, сугубо поступательное смещение суппорта с блоком резцедержки.

Шаг перемещения суппорта регулируется коробкой подач, путем изменения передаточного числа для выбора необходимой скорости вращения ходового винта. Для изменения глубины реза или величины снятия материала в ходе точения — используется механика смещения резцедержателя суппорта в поперечном направлении. Это достигается применением конструкции салазок, приводимых в движение как механическим способом, так и предназначенным для этого колесом ручной регулировки.

Станок ТВ3 позволяет производить нарезку резьбы вручную, путем регулировки положения резца соответствующими колесами подачи в продольном и поперечном направлении. Доступен и механический способ с передачей момента вращения от главного привода. При этом необходимо многократное прохождение резца по обрабатываемой детали. Механический способ нарезки показывает гораздо более высокую точность работы, при сниженных требованиях к квалификации персонала.

Станок ТВ 3 предусматривает установку патрона на конус пиноли задней бабки. Это позволяет нарезать внутренние и наружные резьбы при помощи широкого набора метчиков, плашек. Также, данный функционал удобен для сверления глухих и сквозных отверстий в заготовках, проведении операций расточки.

Токарный винторезный станок ТВ 3 — технические характеристики и параметры. Конструктивные узлы и их особенности. Сфера применения винторезного станка ТВ 3.

В училищах и техникумах, центрах повышения квалификации основными требованиями к используемому оборудованию является полное соответствие технике безопасности, многофункциональность.

Токарный винторезный станок ТВ 3 относится к такому классу оборудования. Зачастую его называют школьным — модели устанавливаются в общеобразовательных заведениях для обучения новичков.

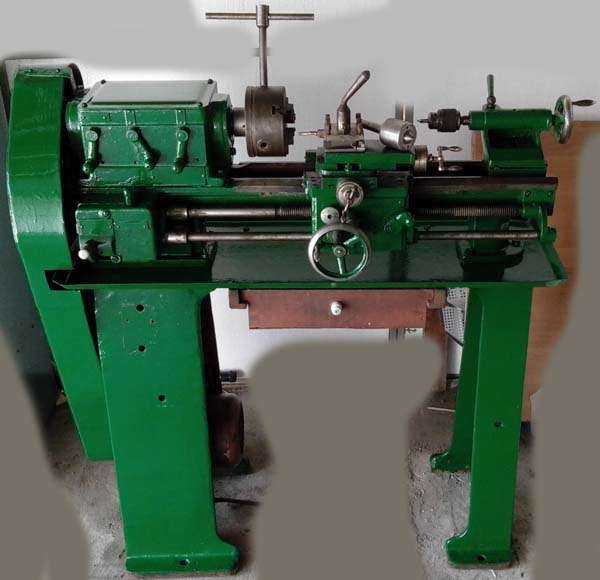

ТВ-4 (ТВ4) Станок токарно-винторезный учебный. Назначение, область применения

Станок ТВ-4 является учебным универсальным токарно-винторезным станком и предназначается для всевозможных токарных работ в мастерских школ для политехнического обучения и по холодной обработке металлов резанием.

Станок ТВ-4 заменил устаревшие первые школьные токарно-винторезные станки ТВШ-2 и ТВШ-3 (ТВ-3) и выпускался в 70-х годах прошлого века.

Учебный токарно-винторезный станк ТВ-4, несмотря на упрощенную конструкцию, имеет все узлы «взрослого» токарно-винторезного станка: коробку скоростей шпинделя, гитару, коробку подач, ходовой вал и ходовой винт, суппорт с механической подачей.

Станок позволяет производить следующие виды токарных работ:

- Проточку и расточку цилиндрических и конических поверхностей

- Подрезку торцов

- Отрезку

- Нарезание метрических резьб

- Сверление и ряд других работ

Основные технические характеристики школьного токарно-винторезного станка ТВ-4

Изготовитель — г. Ростов на Дону.

Основные параметры станка — в соответствии с ГОСТ 18097-93. Станки токарно-винторезные и токарные. Основные размеры. Нормы точности.

- Наибольший диаметр заготовки типа Диск, обрабатываемой над станиной — Ø 200, мм

- Наибольший диаметр заготовки типа Вал, обрабатываемой над верхней частью суппорта — Ø 125 мм

- Расстояние между центрами — 350 мм

- Наибольшая длина обтачивания — 300 мм

- Мощность электродвигателя — 0,6 кВт

- Вес станка полный — 280 кг

Шпиндель токарно-винторезного станка ТВ-4

- Конец шпинделя резбовой — М36х4

- Диаметр отверстия в шпинделе — Ø 16 мм

- Наибольший диаметр обрабатываемого прутка — Ø 15 мм

- Пределы чисел оборотов шпинделя в минуту — (6 ступеней) 120, 160, 230, 375, 500, 710 об/мин

- Диаметр стандартного патрона — Ø 100 мм

Подачи и резьбы токарно-винторезного станка ТВ-4

- Пределы продольных подач: — (3 шага) 0,08; 0,1; 0,12 мм/об

- Пределы шагов резьб метрических — (3 шага) 0,8; 1; 1,25 мм

Передний конец шпинделя станка ТВ-4 имеет резьбу М36х4 для установки промежуточного фланца с патроном (смотрите статью Токарные патроны). Стандартный патрон для станка ТВ-4 — Ø100 мм.

Шпиндель токарного станка ТВ-4 получает 6 ступеней вращения (120, 160, 230, 375, 500, 710 об/мин) от коробки скоростей в передней бабке.

Коробка скоростей за счет переключения шестерен позволяет понизить частоту вращения шпинделя, необходимую для резьбонарезания метчиками, а также для тяжелых работ, требующих повышенного крутящего момента. Повышенная скорость шпинделя используется для чистовых работ.

Привод станка осуществляется от асинхронного электродвигателя ~220В. Через клиноременную передачу и одноступенчатые шкивы движение передается на входной вал коробки скоростей. Внутри коробки скоростей движение через шестерни передается на шпиндель. Шпиндель, в зависимости от положения рукояток на передней бабке, вращается с одной из 6-и скоростей. Направление вращения шпинделя определяется двигателем.

От шпинделя движение передается на выходной вал коробки скоростей, затем на гитару, и от нее на входной вал коробки подач.

Коробка подач обеспечивает 3 скорости подач суппорта и может нарезать 3 метрические резьбы без перестановки шестерен в гитаре.

На выходе коробки подач имеются ходовой вал и ходовой винт, которые вращаются попеременно с одной из 3-х скоростей.

Ходовой винт включается при нарезании резьб. Скорость ходового винта задается рукоятками на коробке подач и определяет одну из 3-х метрических резб (ходовой винт можно использовать в режиме продольной подачи, но не используется, чтобы не изнашивать его). Направление вращения ходового винта задается левой рукояткой на передней бабке.

Ходовой вал дает возможность получить одну из 3-х продольных подач суппорта. Скорость подачи задается рукоятками на передней стенке коробки подач.

Ходовой винт и ходовой вал проходят сквозь фартук суппорта, который преобразует вращательное движение ходового винта или ходового валика в поступательное продольное движение суппорта. Поперечное механическое движение суппорта в станке ТВ-4 не предусмотрено.

Смазка коробки скоростей — разбрыгиванием шестернями масла из масляной ванны на дне передней бабки. Смазка коробки подач — фитильная с лотка, который заполняется маслом раз в смену. Фартук, суппорт, гитара, задняя бабка и станина смазываются вручную раз в смену.

https://youtube.com/watch?v=dk7uYUpUADw

https://youtube.com/watch?v=X3OC_QKqqRA

Особенности эксплуатации, паспорт

Своевременный уход за устройством поможет сохранить его дольше в презентабельном виде

Потребуется меньше затрат на замену деталей В инструкции по эксплуатации ясно прописано, что, главное обращать внимание на соблюдение мер безопасности

Уход

Станки этой модели требуют осмотра и очищения от металлической стружки после работы за ним.

Важно! Особенно тщательно нужно счищать стружку с деталей, которые определяют направление передвижки. Они находятся на корпусе и суппорте.

После проведения работ важно их тщательно смазать

Качество получившихся деталей, время эксплуатации станков определяется в основном грамотным уходом и бережным отношением

После проведения работ важно их тщательно смазать. Качество получившихся деталей, время эксплуатации станков определяется в основном грамотным уходом и бережным отношением

Как работать за ним?

При работе со станком важно соблюдать технику безопасности. Перед работой обязательно нужно надевать специальную одежду. Оборудование должно быть крепко закреплено и нужно это проверять

Оборудование должно быть крепко закреплено и нужно это проверять.

В качестве подставки нужно использовать деревянную решётку, предварительно крепко её закрепив. Необходимо применять только те резцы, у которых правильная заточка.

Смазка

Все главные части должны быть тщательно промазаны смазкой, особенно тщательно нужно промазывать детали, которые двигаются. Сделать это достаточно легко за счёт шестерни, погружаемой в масло. Это позволяет аккуратно перенести капли на другие элементы. Чтобы наблюдать за уровнем масла существует «глазок».

Характеристики и параметры

Впервые ТВШ 3 появился в начале шестидесятых годов 19 века на территории современной Германии. Часть документов, касаемо оборудования, была утеряна, но специалисты уверяют, что тогда станок был массивным и тяжелым. С 70-х годов ТВШ 3 стал меньше по размерам. Современные варианты токарного оборудования легкие и простые в установке, их используют не в профессиональной деятельности, а для проведения курсов обучения у новичков.

Предназначение устройства — обучение токарному делу. Винторезный станок позволяет комфортно выполнять большинство токарных операций, при этом с минимальной степенью погрешности. То, что он предназначается в первую очередь для обучения, определяется высокой степенью безопасности. В сравнении с другими токарными станками, которые используются для идентичных видов деятельности, риск получить травму тут многократно меньше. Это качество обеспечивается особыми конструктивными изменениями оборудования.

При помощи токарного станка выполняются различные операции, связанные с обработкой материала. Наиболее распространенные:

- возможность вытачивать ровные конусы из материала,

- резьба прямоугольными и квадратными линиями,

- образование брусков и брусьев,

- проведение подрезки материала,

- отрезание необходимых по размерам частей материала,

- обработка торцов уже обточенных изделий,

- изготовление сквозных отверстий выбранного диаметра,

- сверление глухих отверстий.

Конечно, в сравнении с профессиональными станками, школьный вариант имеет ограниченный набор функций. Он позволяет внимательно осматривать, как работает механизм, формировать ровные детали, и тем самым оттачивать уровень мастерства. Обучающиеся токарному делу узнают, как регулируется задняя бабка, как работает резец, какими дополнительными деталями оснащен токарный станок. В профессиональных моделях, которые предназначены для крупных производств, это невозможность проследить.

К прочтению: Как осуществляется автоматическая смена инструмента на станке с ЧПУ

Технические характеристики полностью соответствуют назначению. В эксплуатационном листе указано что:

- максимальный диаметр детали, которая устанавливается под зону суппорта не превышает 9 сантиметров,

- максимальный диаметр детали, которая устанавливается над станиной — до 10 сантиметров,

- меж центровой размер — 35 сантиметров,

- установка оси центров — до 19 сантиметров,

- максимальный диаметр обрабатываемой заготовки — до 1,4 сантиметров (для прутка),

- длина точения — 35 сантиметров,

- максимальное смещение суппорта поперчено — 10 сантиметров,

- максимальное смещение суппорта продольно — 30 сантиметров,

- количество оборотов — от 120 до 170,

- количество скоростей — три,

- количество ступеней переключений коробки передач — шесть,

- мощность — до 600 Вт.

Высота токарного станка ТВ 3 составляет 101 сантиметр, длина — 143 сантиметра, а ширина — 470 сантиметров. Вес при этом без установленного патрона составляет около 280 килограмм.

Подробный обзор токарного станка ТВ-4: особенности работы, габариты, технические характеристики

Ростовским комбинатом учебного оборудования начал выпускаться токарный школьный станок ТВ 4 еще в начале 1970-х годов. И по сей день он используется для обучения школьников и студентов, а также нередко встречается в личных мастерских и мелких предприятиях. Это универсальное устройство имеет много положительных отзывов пользователей и подходит для хобби. Оно позволяет выполнять такие виды работ, как:

- точение поверхностей цилиндров и конусов – внутренних и внешних;

- обработка торцов;

- нарезка резьбы резцом или метчиком;

- отрезка;

- высверливание отверстий.

Работа агрегата осуществляется путем вращения болванки в патроне или центрах. Основной рабочий вал устройства осуществляет вращение за счет ременной передачи, получаемой от электрического двигателя. При выполнении токарных операций резцы подводятся к обрабатываемой болванке благодаря второстепенному движению подачи.

Основные технические характеристики станка ТВ-4

| Наименование параметра | ТВ-4 | ТВ-6 | ТВ-7 |

| Основные параметры станка | |||

| Класс точности | Н | Н | Н |

| Наибольший диаметр заготовки над станиной, мм | 200 | 200 | 220 |

| Наибольший диаметр заготовки над суппортом, мм | 125 | 80 | 100 |

| Высота центров над плоскими направляющими станины, мм | 108 | 108 | 120 |

| Наибольшая длина заготовки в центрах (РМЦ), мм | 350 | 350 | 330 |

| Наибольшая длина заготовки в патроне, мм | 310 | ||

| Наибольшая длина обтачивания, мм | 300 | 300 | 300 |

| Наибольшая высота держателя резца, мм | 10 х 12 | 12 х 12 | 16 х 16 |

| Высота от опорной поверхности резца до линии центров, мм | 12 | 12 | |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 78 | 78 | |

| Шпиндель | |||

| Резьбовой конец шпинделя, мм | М36 х 4 | М36 х 4 | М45 х 4 |

| Диаметр стандартного патрона, мм | 100 | 100 | 125 |

| Диаметр сквозного отверстия в шпинделе, мм | 16 | 18 | |

| Наибольший диаметр прутка, мм | 15 | 12 | |

| Конус Морзе шпинделя | №2 | №3 | №3 |

| Число ступеней частот прямого вращения шпинделя | 6 | 6 | 8 |

| Частота прямого вращения шпинделя, об/мин | 120, 160, 230, 375, 500, 710 | 130, 170, 235, 385, 510, 700 | 60…1000 |

| Число ступеней частот обратного вращения шпинделя | 6 | 6 | 8 |

| Частота обратного вращения шпинделя, об/мин | 120, 160, 230, 375, 500, 710 | 130, 170, 235, 385, 510, 700 | 60…1000 |

| Торможение шпинделя | нет | нет | нет |

| Блокировка рукояток | нет | нет | нет |

| Суппорт. Подачи | |||

| Наибольшее продольное перемещение суппорта, мм | 300 | 300 | 260 |

| Перемещение суппорта продольное на одно деление лимба, мм | 0,5 | 0,25 | 0,25 |

| Наибольшее поперечное перемещение суппорта, мм | 100 | 100 | |

| Перемещение суппорта поперечное на одно деление лимба, мм | 0,025 | 0,025 | 0,025 |

| Наибольшее перемещение резцовых салазок, мм | 50 | 85 | 85 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,025 | 0,025 | 0,025 |

| Угол поворота резцовых салазок, град | ±45° | ±45° | ±40° |

| Число ступеней продольных подач суппорта | 3 | 3 | 8 |

| Пределы продольных рабочих подач суппорта, мм/об | 0,08; 0,1; 0,12 | 0,08; 0,1; 0,12 | 0,1; 0,12; 0,15; 0,16; 0,18; 0,20; 0,24; 0,32 |

| Пределы рабочих поперечных подач суппорта, мм/об | нет | нет | нет |

| Количество нарезаемых резьб метрических | 3 | 3 | 6 |

| Пределы шагов нарезаемых резьб метрических, мм | 0,8; 1,0; 1,25 | 0,8; 1,0; 1,25 | 0,8; 1,0; 1,25; 1,5; 2,0; 2,5 |

| Пределы шагов нарезаемых резьб дюймовых | нет | нет | нет |

| Пределы шагов нарезаемых резьб модульных | нет | нет | нет |

| Пределы шагов нарезаемых резьб питчевых | нет | нет | нет |

| Задняя бабка | |||

| Конус Морзе задней бабки | №2 | №2 | №2 |

| Наибольшее перемещение пиноли, мм | 65 | 65 | 65 |

| Электрооборудование | |||

| Электродвигатель главного привода, кВт | 1,0 | 1,1 | 1,1 |

| Габариты и масса станка | |||

| Габариты станка (длина ширина высота), мм | 1440 х 470 х 1020 | 1100 х 470 х 110 | 1050 х 535 х 1200 |

| Масса станка, кг | 280 | 300 | 400 |