ТВ-6М (ТВ6М) станок токарно-винторезный учебный. Назначение, область применения

Школьный токарно-винторезный станок ТВ-6М является заменил модель ТВ-4

. (Смотрите статьюШкольные токарные станки ) и был заменен на более совершенную модельТВ-7. Станок ТВ-6М является учебным универсальным токарно-винторезным станком и предназначается для всевозможных токарных работ в мастерских школ для политехнического обучения и по холодной обработке металлов резанием.

Принцип работы и особенности конструкции станка

Учебный токарно-винторезный станк ТВ-6М, несмотря на упрощенную конструкцию, имеет все узлы «взрослого» токарно-винторезного станка: коробку скоростей, гитару, коробку подач, ходовой вал и ходовой винт, суппорт с механической подачей.

Станок ТВ-6М имеет 6 скоростей шпинделя за счет переключения шестерен в коробке передней бабки, 3 скорости подач суппорта, может нарезать 3 метрические резьбы без перестановки шестерен в гитаре.

Конец шпинделя станка ТВ-6М имеет резьбу М36х4, поэтому для установки токарного или поводкового патрона на шпиндель необходим промежуточный фланец (его называют, также, план-шайба) (смотрите статью Токарные патроны). Стандартный патрон для станка ТВ-6М — Ø100 мм.

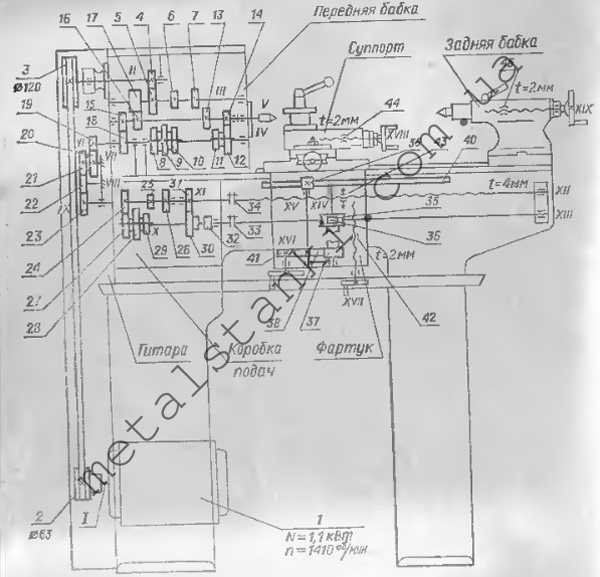

Привод станка осуществляется от асинхронного электродвигателя ~380В. Через клиноременную передачу и одноступенчатые шкивы движение передается на входной вал коробки скоростей. Внутри коробки скоростей движение через шестерни передается на шпиндель. Шпиндель, в зависимости от положения рукояток на передней бабке, вращается с одной из 6-и скоростей. Направление вращения шпинделя определяется двигателем.

От шпинделя через шестерни движение передается на выходной вал коробки скоростей, затем на гитару, и от нее на входной вал коробки подач.

На выходе коробки подач имеются ходовой вал и ходовой винт, которые вращаются попеременно с одной из 3-х скоростей. Ходовой винт включается при нарезании резьб. Скорость и направление вращения ходового винта задается рукоятками на коробке подач и определяет одну из 3-х метрических резб (ходовой винт можно использовать в режиме продольной подачи, но не используется, чтобы не изнашивать его), ходовой вал дает возможность получить одну из 3-х продольных подач суппорта. Скорость подачи и направление задается рукоятками на передней стенке коробки подач.

Ходовой винт и ходовой вал проходят сквозь фартук суппорта, который преобразует вращательное движение ходового винта или ходового валика в поступательное продольное движение суппорта. Поперечное механическое движение суппорта в станке ТВ-6М не предусмотрено.

Смазка коробки скоростей — разбрыгиванием шестернями масла из масляная ванны на дне передней бабки. Смазка коробки подач — фитильная с лотка, который заполняется маслом раз в смену. Фартук, суппорт, гитара, задняя бабка и станина смазываются вручную раз в смену.

Станок позволяет производить следующие виды токарных работ:

- Проточку и расточку цилиндрических и конических поверхностей

- Подрезку торцов

- Отрезку

- Нарезание метрических резьб

- Сверление и ряд других работ

https://youtube.com/watch?v=zt24PU1KItk

https://youtube.com/watch?v=7GRJ2DL7bk8

Конструктивные особенности

Его часто используют в качестве прибора, на котором проходят обучение, с помощью него закрепляется усвоенный материал на практике по методу использования обработки твердых изделий. Данный прибор состоит из нескольких основных деталей:

- станины;

- опорных тумб в количестве двух штук;

- бабок, расположенных с двух обеих сторон;

- суппорта.

Уникальная конкретика при получении необходимых деталей обеспечивается благодаря шпинделю, который находится на опорах.

Управление

Изначально токарный станок этого вида предполагался для проведения практических занятий для школьников (часто его так и называют —школьный токарный станок по металлу), поэтому управление не вызывает много трудностей. Выполнение работы на таком оборудовании не вызовет много вопросов.

В конструкции ТВ-7 есть несколько основных деталей, благодаря которым осуществляется весь процесс. К этим деталям относится кнопка, останавливающая процесс при экстренных ситуациях, кнопка, запускающая реечную шестерню и прочее.

Станина и передняя бабка

Бабка по праву считается основным узлом, так как без него слаженной работы не будет. Она расположена на тумбах. При её изготовлении используется прочный материал – чугун.

Бабка двигается благодаря передней направляющей, которая плоская, задняя же, напротив – призматическая. Суппорт двигается благодаря плоским очертаниям задней и передней призматической формы.

Бабка находится на левой стороне. Шпиндель патрона крепится на ней. Он поддерживает изготавливаемое изделие в удобном месте, он же обеспечивает необходимую частоту вращения.

Суппорт, задняя бабка и коробка подач

Держатель, помогающий менять расположение резцов, находится на суппорте. Двигается только ручным способом в двух направлениях: продольном и поперечном.

Резцедержатель вращается в разные стороны с радиусом в 40 градусов благодаря удобной рукоятке, в конце перед работой он тщательно фиксируется. Фартук размещается на нём, отвечающий за механическую подачу резца рабочим валом или же винтом.

Бабка придёт в действие, если выполнить следующие действия:

- Подсоединить разъёмную гайку к винту, способному перемещаться.

- К валу распределительное механическое зажимное устройство.

Люфты направляющих, появляющиеся во время проведения работы, легко утилизируются, используя клинья и планки. Отрегулировав их, можно устранить вибрацию деталей, которые предстоит обработать.

Детали, которые обрабатываются на станке, легко крепятся при помощи задней бабки, в которой расположены патроны. Главная их функция заключена в реализации сверления, развертывания.

Важно! Главное, чтобы пиноли и оси шпинделя совпадали. Коробка передач предназначена для того, чтобы изменить скорость перемещения фартука

Благодаря ему можно обеспечить механическую и ручную продольную подачу суппорта. Управляется, используя рукоятку, имеющую 3 фиксированных положения

Коробка передач предназначена для того, чтобы изменить скорость перемещения фартука. Благодаря ему можно обеспечить механическую и ручную продольную подачу суппорта. Управляется, используя рукоятку, имеющую 3 фиксированных положения.

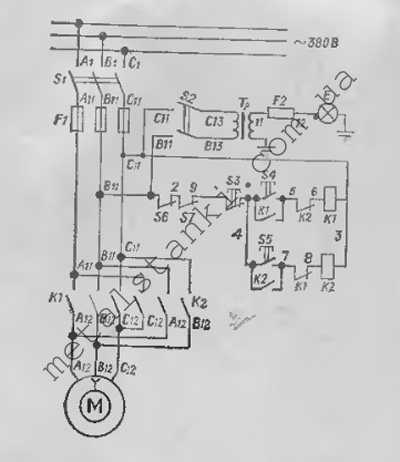

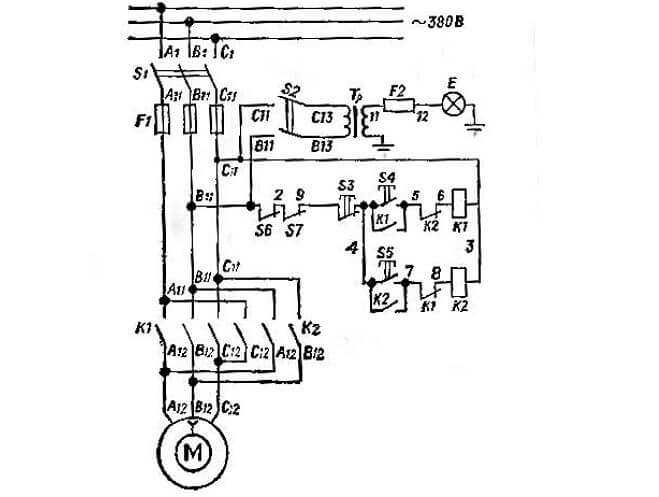

Электрооборудование

Электрический двигатель и понижающая коробка скоростей смонтированы в тумбе. Их валы оснащены четырьмя шкивами разных диаметров. Они расположены в порядке возрастания.

В состав электрооборудования входят детали:

- Асинхронный двигатель мощность 1,1 квт, который расположен в левой трубе.

- Щиток, находящийся в тумбе с правой стороны. На нём располагаются также и другие важные детали.

- Кулачковый переключатель, расположенный в задней части станины.

- Кнопка включения в сеть и устройства освещения.

Оглавление

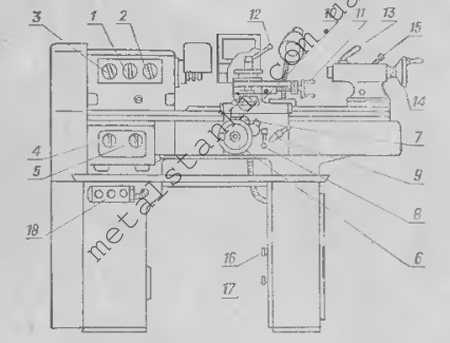

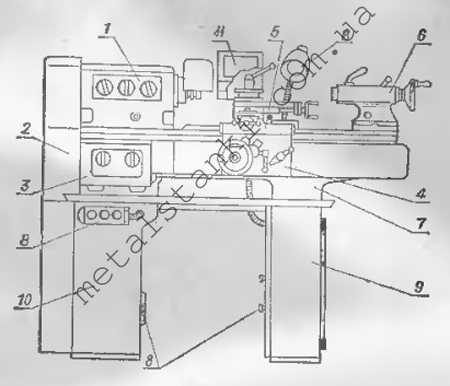

фото:токарный станок ТВ 6

Токарный станок ТВ 6 предназначен для обучения школьников и студентов основам токарного дела, изготовлению простых деталей в условиях единичного производства.

ТВ 6, как токарный станок ТВ 4 и токарный станок ТВ 16 позволяет выполнять следующие токарные операции:

- Наружное и внутреннее точение цилиндрических и конических поверхностей

- Нарезание резьбы, как резцом, так и метчиком

- Сверление и рассверливание отверстий

- Торцевание и отрезку деталей и т.д.

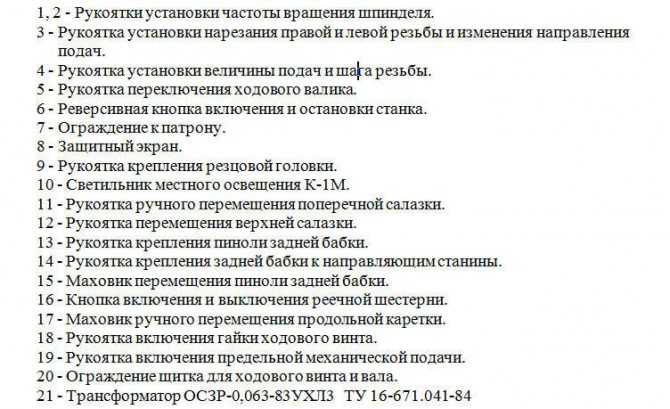

Органы управления токарного станка ТВ 6

- Ручка установки частоты вращения шпиндельной бабки;

- Ручка установки частоты вращения шпиндельной бабки;

- Ручка изменения направления подачи;

- Ручка установки подачи и шага нарезаемой резьбы;

- Ручка включения ходового валика и винта;

- Ручное перемещение продольной каретки;

- Включение реечной шестерни;

- Включение продольной механической подачи;

- Включение гайки ходового винта;

- Ручное перемещение поперечных салазок;

- Ручное перемещение верхних салазок;

- Крепление резцовой головки;

- Крепление пиноли задней бабки;

- Перемещение пиноли задней бабки;

- Фиксация задней бабки к направляющим станины;

- Местное освещение;

- Включение сети;

- Блок управления

фото:органы управления токарного станка

Устройство токарного станка ТВ 6

- Передняя бабка;

- Гитара сменных зубчатых колес;

- Коробка подач;

- Фартук;

- Суппорт;

- Задняя бабка;

- Станина;

- Электрооборудование;

- Задняя тумба;

- Передняя тумба;

- Защитный кожух

фото:устройство токарного станка

фото:кинематическая схема токарного станка

фото:электрическая схема токарного станка

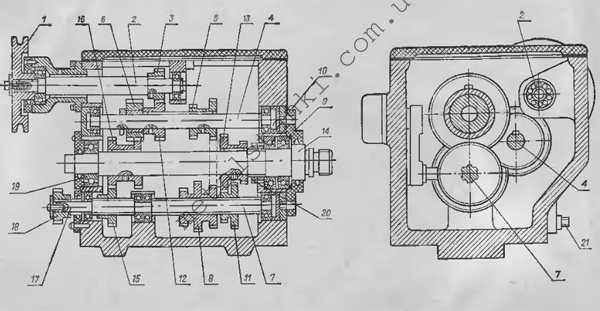

Передняя бабка токарного станка ТВ 6

Передняя бабка предназначена для поддержания обрабатываемой заготовки и передачи ей вращательного движения. В токарном станке ТВ 6 передняя бабка является и коробкой скоростей и имеет шесть ступеней скоростей.

Монтаж передней бабки осуществляется по линии центров в горизонтальной плоскости при помощи двух установочных винтов. Шпиндель передней бабки установлен на двух упорных подшипниках 9 и радиальном подшипнике 19.

Вращательное движение передается от электродвигателя через ременную передачу на ведущий вал коробки скоростей. Внутри коробки, движение передается через вал 2 и неподвижное зубчатое колесо 3 на вал 4 с неподвижными шестернями 12, 6 и блоком шестерен 5.

Блок шестерня 5 принимает участие только при реверсе подачи.

Вращение заготовки, закрепленной в трехкулачковом патроне или планшайбы, передается от шпинделя. При обработке заготовки в центрах, в шпиндель вставляется неподвижный центр.

В коробке скоростей установлено устройство для изменения направления суппорта. Это осуществляется перемещением зубчатого колеса 15 в левое или правое положение при помощи рукоятки 3.

В левом положении зубчатого колеса 15 выполняется прямое вращение от блока шестерен 16. В правом положении колеса 15 выполняется обратное вращение при помощи паразитной шестерни 6.

фото:передняя бабка токарного станка

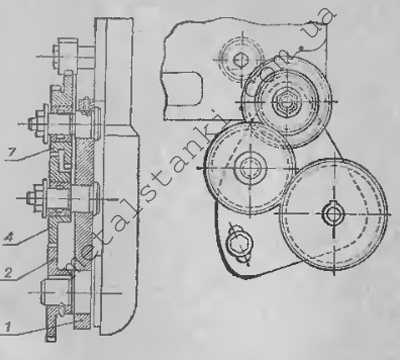

Гитара сменных зубчатых колес токарного станка ТВ 6

Гитара – передаточный механизм, служащий для передачи вращательного движения от шпинделя коробки скоростей к коробке подач.

Гитара состоит из кронштейна 1 и шестерен 2,4,7.

фото:гитара токарного станка

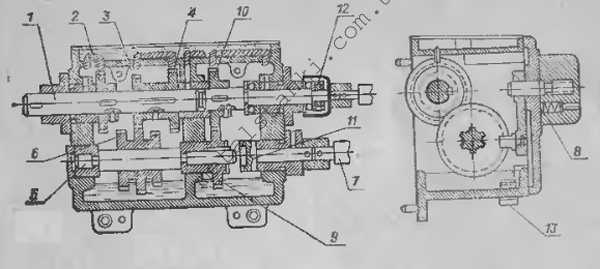

Коробка подач школьного токарного станка ТВ 6

Вращательное движение на коробку подач передается от коробки скоростей через передаточный механизм.

Поворачивая рукоятку 4 в трех положениях, блок-шестерен 6 перемещается по шлицам вала 5 и поочередно входит в зубчатое зацепление зубчатыми колесами 2,3,4. Что дает возможность нарезать метрическую резьбу с шагом 0,8; 1; 1,25 мм и продольную подачу суппорта 0,08; 0,1; 0,12 мм/об.

Рукояткой 5 осуществляется включение ходового винта и валика.

Смазка трущихся поверхностей и шестерен осуществляется фитилями.

фото:коробка подач токарного станка

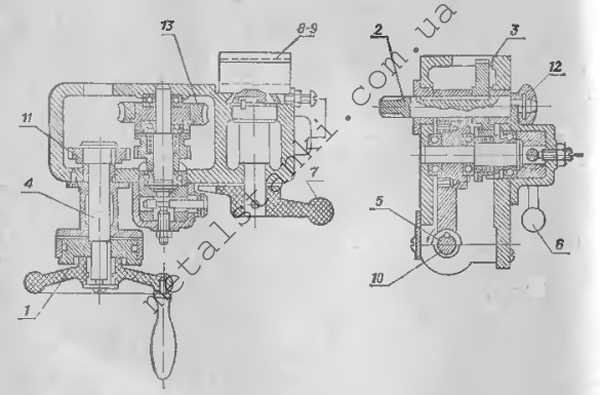

Фартук настольного токарного станка ТВ 6

Фартук предназначен для механической продольной подачи суппорта от ходового валика, винта и ручной продольной подачи.

Маховиком 1 осуществляется ручная подача. Маховик сидит на валу 4, на котором установлено зубчатое колесе 11, входящее в зацепление с шестерней 3. Шестерня 3 сидит на валике реечной шестерни 2.Реечная шестерня, в свою очередь, входит в зацепление с зубчатой рейкой.

Механическая подача осуществляется червяком 5, установленном на ходовом валике 10 при помощи шпоночного соединения. Червяк входит в зацепление с червячной шестерней 13 и далее через муфту передается на реечную шестерню.

фото:фартук токарного станка

Инструкция по эксплуатации

Использовать и обслуживать оборудование нельзя, если вы не отключили его от сети. Ухаживать за станком необходимо не меньше раза в месяц. Это значит, что если вы решили приобрести для себя подобное оборудование, то следует каждые 30 дней проводить чистку и осмотр на предмет состояния.

Также просмотрите видео, касательно работы ТВ-16.

Контакты оборудования изготавливаются из материалов, которые содержат серебро. Следовательно, от оператора не требуется тщательных уход за их состоянием. Регулировать их тоже не нужно, а если они вдруг износились, то просто меняются новыми. Если же выполнить зачистку контактов, произойдет почернение, что несомненно скажется на работоспособности оборудования.

Чтобы на поверхности станка не было ржавчины следует поверхности стыка сердечника и якоря мазать машинным маслом. После этого все протирается сухой ветошью, чтобы масляное вещество не провоцировало склеивание якоря и сердечника.

Важно! Шпиндель не должен создавать люфт во время работы. Полный осмотр оборудования и ремонт комплектующих нужно выполнять не менее одного раза в год. Смену смазочных материалов подшипников проводят спустя 40 000 часов рабочего процесса

Смазку лучше использовать марки 158 ТУ 38 101320-77. Чтобы все подшипники функционировали нормально оператору следует заполнять резервуар под масло на 2/3 объема

Смену смазочных материалов подшипников проводят спустя 40 000 часов рабочего процесса. Смазку лучше использовать марки 158 ТУ 38 101320-77. Чтобы все подшипники функционировали нормально оператору следует заполнять резервуар под масло на 2/3 объема

Полный осмотр оборудования и ремонт комплектующих нужно выполнять не менее одного раза в год. Смену смазочных материалов подшипников проводят спустя 40 000 часов рабочего процесса. Смазку лучше использовать марки 158 ТУ 38 101320-77. Чтобы все подшипники функционировали нормально оператору следует заполнять резервуар под масло на 2/3 объема.

Совет! Профилактический осмотр агрегата проводить с частотой 1 раз за 6 месяцев.

Профилактический ремонт станка.

Кроме профилактического осмотра нужно периодически просматривать состояние выключателя, смотреть на поверхность гаек и других мест стыка, чтобы отслеживать, насколько находятся в рабочем состоянии.

- Если места соединения засорились — следует прочистить их, чтобы потом болты могли спокойно откручиваться без напряжения и рисков сорвать резьбу.

- Если болты ослабли, оператору нужно подтянуть их иначе возможно дребезжание станка, что скажется на точности заточки или проточки детали.

- Нагар и другие следы работы с рабочих поверхностей следует удалять, чтобы потом не возникало проблем со станком.

Все эти меры предосторожности дадут возможность вам значительно увеличить сроки службы такого станка, улучшить качество обрабатываемых на нем деталей

Важно! Чтобы избежать проблем с порчей проводов рекомендуется раз в 3-4 месяца выполнять прочистку электрошкафа от пыли, которая там скапливается

Суппорт и рабочий стол станка

Составные части суппорта ТВ-16:

- салазки;

- каретка;

- держатель резца.

Все компоненты суппорта несет на себе каретка, перемещающаяся по направляющим станины. Салазки в верхней части агрегата (на них находится резцедержатель) двигаются по поворотному кругу, снабженному собственными направляющими. Такое движение выполняется перпендикулярно к оси токарной установки.

В продольном направлении суппорт перемещается вручную (для этого используется рейка и шестерня) либо механически (гайка и ходовой винт). Вручную передвигаются поперечные и верхние салазки (при помощи маточной гайки и нескольких винтов). Причем гайка имеет особый разрез, предназначенный для выборки зазора, а на винтах есть лимбы.

Держатель резца на станке выполнен с четырьмя сторонами. Его допускается поворачивать на 360 градусов (при повороте на каждые 45 градусов можно фиксировать держатель в заданном положении). Зазор в направляющих легко регулируется при помощи винтов, расположенных на клиньях.

Стол станка крепится с деревянным основанием винтами. Электрическая аппаратура, а также привод находятся в его левой тумбе. Правая тумба предназначена для хранения сменных шестеренок и рабочего инструмента. Хранить те или иные приспособления можно и в ящике, находящемся в центральной зоне стола. Как видим, любая гайка, винт и узел токарного агрегата имеют свое собственное назначение.

Технические характеристики станка ТВ-6

| Наименование параметра | ТВ-4 | ТВ-6 | ТВ-7 |

| Основные параметры станка | |||

| Класс точности | Н | Н | Н |

| Наибольший диаметр заготовки над станиной, мм | 200 | 200 | 220 |

| Наибольший диаметр заготовки над суппортом, мм | 125 | 80 | 100 |

| Высота центров над плоскими направляющими станины, мм | 108 | 108 | 120 |

| Наибольшая длина заготовки в центрах (РМЦ), мм | 350 | 350 | 330 |

| Наибольшая длина заготовки в патроне, мм | 310 | ||

| Наибольшая длина обтачивания, мм | 300 | 300 | 300 |

| Наибольшая высота держателя резца, мм | 10 х 12 | 12 х 12 | 16 х 16 |

| Высота от опорной поверхности резца до линии центров, мм | 12 | 12 | |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 78 | 78 | |

| Шпиндель | |||

| Резьбовой конец шпинделя, мм | М36 х 4 | М36 х 4 | М45 х 4 |

| Диаметр стандартного патрона, мм | 100 | 100 | 125 |

| Диаметр сквозного отверстия в шпинделе, мм | 16 | 18 | |

| Наибольший диаметр прутка, мм | 15 | 12 | |

| Конус Морзе шпинделя | №2 | №3 | №3 |

| Число ступеней частот прямого вращения шпинделя | 6 | 6 | 8 |

| Частота прямого вращения шпинделя, об/мин | 120, 160, 230, 375, 500, 710 | 130, 170, 235, 385, 510, 700 | 60..1000 |

| Число ступеней частот обратного вращения шпинделя | 6 | 6 | 8 |

| Частота обратного вращения шпинделя, об/мин | 120, 160, 230, 375, 500, 710 | 130, 170, 235, 385, 510, 700 | 60..1000 |

| Торможение шпинделя | нет | нет | нет |

| Блокировка рукояток | нет | нет | нет |

| Суппорт. Подачи | |||

| Наибольшее продольное перемещение суппорта, мм | 300 | 300 | 260 |

| Перемещение суппорта продольное на одно деление лимба, мм | 0,5 | 0,25 | 0,25 |

| Наибольшее поперечное перемещение суппорта, мм | 100 | 100 | |

| Перемещение суппорта поперечное на одно деление лимба, мм | 0,025 | 0,025 | 0,025 |

| Наибольшее перемещение резцовых салазок, мм | 50 | 85 | 85 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,025 | 0,025 | 0,025 |

| Угол поворота резцовых салазок, град | ±45° | ±40° | ±40° |

| Число ступеней продольных подач суппорта | 3 | 3 | 8 |

| Пределы продольных рабочих подач суппорта, мм/об | 0,08; 0,1; 0,12 | 0,08; 0,1; 0,12 | 0,1; 0,12; 0,15; 0,16; 0,18; 0,20; 0,24; 0,32 |

| Пределы рабочих поперечных подач суппорта, мм/об | нет | нет | нет |

| Количество нарезаемых резьб метрических | 3 | 3 | 6 |

| Пределы шагов нарезаемых резьб метрических, мм | 0,8; 1,0; 1,25 | 0,8; 1,0; 1,25 | 0,8; 1,0; 1,25; 1,5; 2,0; 2,5 |

| Пределы шагов нарезаемых резьб дюймовых | нет | нет | нет |

| Пределы шагов нарезаемых резьб модульных | нет | нет | нет |

| Пределы шагов нарезаемых резьб питчевых | нет | нет | нет |

| Задняя бабка | |||

| Конус Морзе задней бабки | №2 | №2 | №2 |

| Наибольшее перемещение пиноли, мм | 65 | 65 | 65 |

| Электрооборудование | |||

| Электродвигатель главного привода, кВт | 1,0 | 1,1 | 1,1 |

| Габариты и масса станка | |||

| Габариты станка (длина ширина высота), мм | 1440 х 470 х 1020 | 1100 х 470 х 110 | 1050 х 535 х 1200 |

| Масса станка, кг | 280 | 300 | 400 |

Список литературы:

Станок токарно-винторезный (учебный) ТВ-6. Паспорт, 1983

ТУ 79 РСФСР 507-80

Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

Батов В.П. Токарные станки, 1978

Белецкий Д.Г. Справочник токаря-универсала, 1987

Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

Локтева С.Е. Станки с программным управлением, 1986

Модзелевский А. А., и др. Токарные станки, 1973

Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

Тепинкичиев В.К. Металлорежущие станки, 1973

Чернов Н.Н. Металлорежущие станки, 1988

Связанные ссылки. Дополнительная информация

- Классификация и основные характеристики станков токарной группы

- Выбор подходящего станка для металлообработки

- Многозаходная резьба. Способы нарезания многозаходных резьб на токарном станке

- Графические знаки для токарных станков

- Фрикционная муфта токарно-винторезного станка

- Технология ремонта токарного станка. Ремонт направляющих станины и суппорта

- Технология ремонта токарного станка. Ремонт передней и задней бабки

- Ремонт шпинделя токарного станка

- Методика проверки и испытания токарно-винторезных станков на точность

- Справочник токарных станков

- Заводы производители токарных станков

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Интересное видео Деревообрабатывающие станки КПО Производители

Конструкция

ТВ 6 токарный станок заключает в себе следующее части:

- узел регулирования режимов;

- тумбы, расположенные спереди и сзади;

- экран для защиты;

- корыто для поступления смазочной жидкости;

- передняя и задняя бабка;

- станочный фартук;

- несущая рама;

- электрические компоненты;

- гитара;

- защитный кожух.

Узел регулирования режимов приводится в действие шестеренками передаточного узла, заключает в себе:

- 2 вала;

- 5 шестеренок с различными характеристиками;

- блок-шестеренки;

- валик хода;

- муфты;

- гайку в форме круга;

- переключающую рукоять;

- крышку слива.

Рукоять на передней стороне регулировочного узла дает возможность устанавливать показатели создаваемой на детали резьбы.

Рукоятка, которая находится на панели узла подач, позволяет включать валик хода. Невозможно одновременно включить винт и валик хода. Подобное ограничение присутствует в станках, использующихся на производстве. Смазывание всех частей коробке подач (шестеренок, соприкасающихся деталей) осуществляется благодаря масляной жидкости, которая подается из корыта посредством особых фитилей.

Тумба, расположенная спереди, имеет форму буквы «П». Ее жесткость усилена особыми ребрами, располагающимися вверху и внизу. Сзади монтирован электропривод станка, спереди – клавиша, управляющая реверсивным включением. Подобное устройство имеет тумба, находящаяся сзади. На ней установлен щиток с электрическим оборудованием.

Задняя бабка, располагающая отверстием посадки под конус Морзе, заключает в себе:

- основную часть;

- узловой корпус;

- соединяющие винты;

- пиноль;

- шпоночный винт;

- маховик, управляющий передвижением пиноли;

- рукояти для закрепления пиноли и задней бабки.

Задняя бабка дает возможность передвигать пиноль на 6,5 см.

![]()

Несущая рама станка, посредством которой все части конструкции объединяются и сохраняют изначальное расположение, обладает коробчатым видом, имеет несколько окон. На ней размещены 2 направляющие призмы. Сама рама удерживается на паре тумб.

Одной из самых важных частей станка ТВ 6 считается фартук, состоящий из:

- 4 шестеренок (по 2 червячных и реечных);

- рукоятей управления;

- маховика, управляющего ручной подачей;

- маточной гайки;

- валика хода, предназначенного для продольной подачи суппортного элемента;

- вала.

Суппортный элемент станка ТВ 6М включает в себя 4 каретки. Эта часть устройства предназначается для того, чтобы фиксировать резец, перемещать его при обрабатывании детали. Держатель резца, в котором закрепляется инструмент, находится на четвертой каретке. Она может передвигаться продольно по направляющим третьей каретки. Поворотной считается 3-я каретка, закрепляющаяся на второй, а вторая фиксируется на первой, передвигающейся поперечно.

Для передачи кручения от коробки скоростей коробке подач применяется специальный агрегат, который называется гитарой. Главной деталью гитары считается кронштейн с установленными шестеренками. Сменять шестеренки нельзя, ввиду этого передаточный индекс, обеспечиваемый гитарой, считается константным и равняется одной четвертой.

Что представляет собой станок ТВ-16

Токарный станок данной модели — это оборудование, основным предназначением которого является обучение токарному делу молодых специалистов. Такими станками оснащались как профессионально-технические училища и школы, так и учебные классы промышленных предприятий. Хотя данная модель оборудования уже давно не выпускается, на нем до сих пор осваивают азы профессии токаря многие молодые люди.

Основой для разработки и производства станка ТВ 16 послужила модель чехословацкого оборудования TOS MN80. На территории Советского Союза этот токарный станок производили сразу несколько предприятий, среди которых можно выделить следующие:

- Алма-Атинский станкостроительный «Завод имени Кирова»;

- «Комбинат имени Ворошилова» в г. Уральск;

- Инструментальное предприятие в г. Кобрин;

- в г. Краснодар;

- Литейно-механический в г. Дубно;

- Механический комбинат в г. Иркутск.

Технические характеристики и конструктивные особенности токарных станков, выпускаемых на данных предприятиях, ничем не отличались. Различия были лишь в том, какие формы литья станины использовал тот или иной завод.

Конструктивно станок ТВ 16 состоит из следующих узлов и механизмов:

- несущая станина;

- стол станка;

- передняя бабка оборудования;

- суппорт;

- механизм подач;

- приводной механизм;

- система электрического оборудования;

- задняя бабка оборудования;

- набор инструмента и специальных приспособлений.

Несложная конструкция станка позволяет легко освоить азы токарного дела и хорошо разобраться в принципах данной технологии обработки металлов.

Сведения о производителе учебного токарно-винторезного станка ТВ-9

Токарно-винторезный настольный станок ТВ-9 выпускается предприятием Ростовский завод малогабаритного станочного оборудования МАГСО, КомТех-Плюс, основанный в 1956 году.

Завод МАГСО входит в Финансово-промышленную группу КомТех, которая на рынке станочного оборудования существует уже несколько лет и имеет приоритет по выпуску малогабаритных металлорежущих станков токарных, фрезерных, вибрационных, заточных, сверлильных, которыми комплектуются школы, профтехучилища, колледжи, институты, ремонтно-монтажные организации всех регионов России.

Производимые этой фирмой станки хорошо известны на российском рынке и ряд стран СНГ, благодаря первым моделям токарно-винторезных станков ТВ-4, ТВ-6. Модель ТВ-9, заслуженно пользуясь репутацией качественного и надежного оборудования. Важная особенность станка — экономичность и низкий уровень эксплуатационных расходов.

Станки, выпускаемые Ростовским заводом малогабаритного станочного оборудования МАГСО

- НС-16 — станок сверлильный настольный Ø 16

- НГФ-110Ш3 — станок фрезерный небольшой мощности 0,6кВт, размер стола 100х400 мм

- НГФ-110Ш4 — станок фрезерный небольшой мощности 0,75кВт, размер стола 100х400 мм

- СНВШ — станок сверлильный настольный Ø 16

- СНВШ-2 — станок сверлильный настольный Ø 16

- ТВ-4 — станок токарно-винторезный учебный Ø 200, РМЦ 350 мм

- ТВ-6 — станок токарно-винторезный учебный Ø 200, РМЦ 350 мм

- ТВ-6М — станок токарно-винторезный учебный Ø 200, РМЦ 350 мм Дубно

- ТВ-7 — станок токарно-винторезный учебный Ø 220, РМЦ 330 мм

- ТВ-7М — станок токарно-винторезный учебный Ø 220 мм, РМЦ 275 мм

- ТВ-9 — станок токарно-винторезный учебный Ø 220 мм, РМЦ 525 мм

- ТВ-11 — станок токарно-винторезный учебный с частотным преобразователем Ø 240, РМЦ 750 мм