Конструкция основных узлов токарно-винторезного станка 1М61

Станина

Станина станка устанавливается на двух тумбах и крепится к ним болтами. Между тумбами расположено корыто, предназначенное для стока охлаждающей жидкости в бачок электронасоса, установленного в правой тумбе. В левой тумбе смонтирован электродвигатель главного привода станка. Станина имеет три равнобокие призматические и одну плоскую направляющие. По двум внешним призмам перемещается суппорт, а на одной (средней) призме с плоской направляющей устанавливается задняя бабка.

Передняя бабка токарно-винторезного станка 1М61

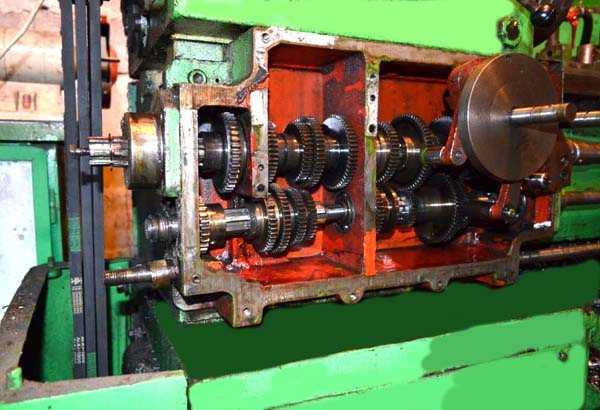

Фото коробки скоростей токарно-винторезного станка 1М61

Фото коробки скоростей токарно-винторезного станка 1М61

Тормозная муфта токарно-винторезного станка 1М61

Фото тормозной муфты токарно-винторезного станка 1М61

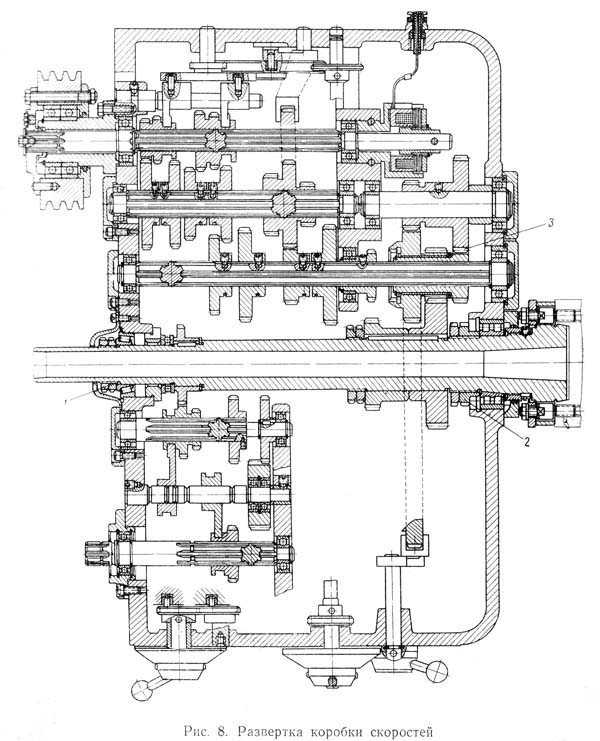

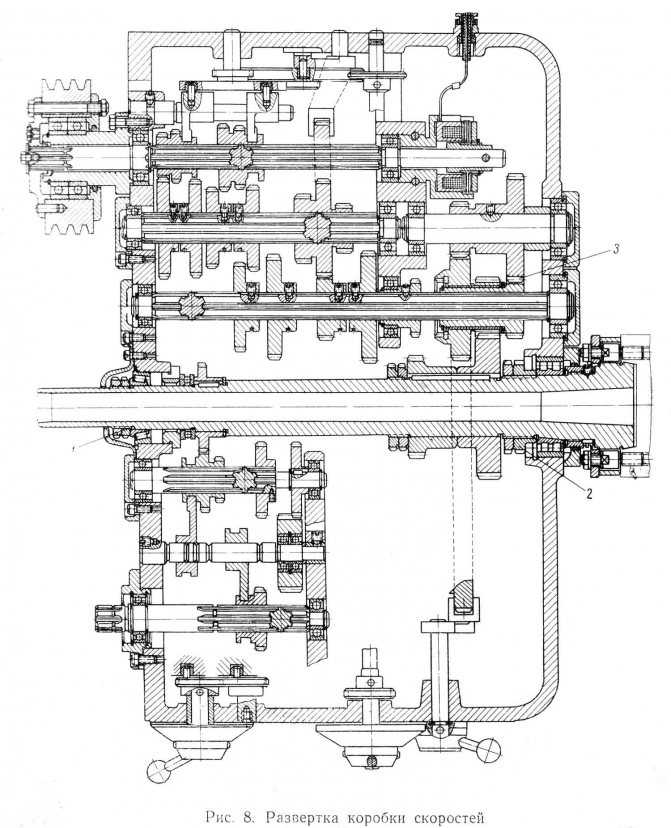

Коробка скоростей

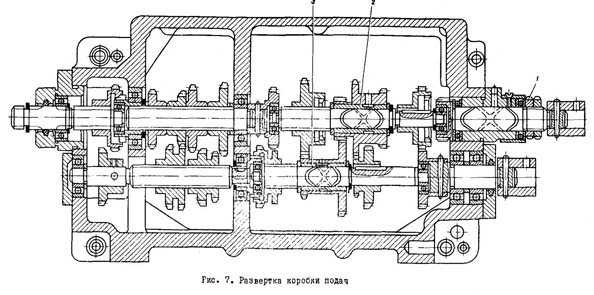

Чертеж коробки скоростей токарно-винторезного станка 1М61

Коробка скоростей (рис.

Изменение скорости вращения шпинделя производится рукоятками У1 и У2 (см. рис. 6). Рукоятка У2 имеет два положения: верхнее, соответствующее 12-и ступеням оборотов в диапазоне 16—160 об/мин, и нижнее, соответствующее 12-и ступеням оборотов в диапазоне 200—2000 об/мин.

Трензель (шестерни 28—30) предназначен для реверсирования вращения ходового винта при нарезании левых резьб и управляется рукояткой УЗ.

Шпиндель и все валы смонтированы на подшипниках качения. Передняя шейка шпинделя установлена на двухрядном роликовом подшипнике, а задняя — на регулируемом коническом подшипнике.

Люфт шпинделя регулируется гайкой 1. Для устранения радиального люфта шпинделя при износе переднего подшипника следует подтянуть гайку 2 (рис. 8).

Чертеж коробки подач токарно-винторезного станка 1М61

Коробка подач токарно-винторезного станка 1М61 (четыре рукоятки)

Чертеж коробки подач токарно-винторезного станка 1М61

Фото коробки подач токарно-винторезного станка 1М61

Более поздний вариант коробки подач — назначение рукояток:

- Рукоятка установки типа резьбы или подач

- Рукоятка установки величины подачи или резьбы

- Рукоятка установки шага резьбы и подач

- Рукоятка включения ходового винта или ходового вала

Коробка передач (гитара)

Коробка передач служит для передачи движения от коробки скоростей в коробке подач и для настройки подач на тип нарезаемой резьбы.

При нарезании метрических и дюймовых резьб движение передается через шестерни 31, 33 и 35 (см. рис. 6), а при нарезании модульных и питчевых резьб движение передастся через шестерни 32, 33 и 36.

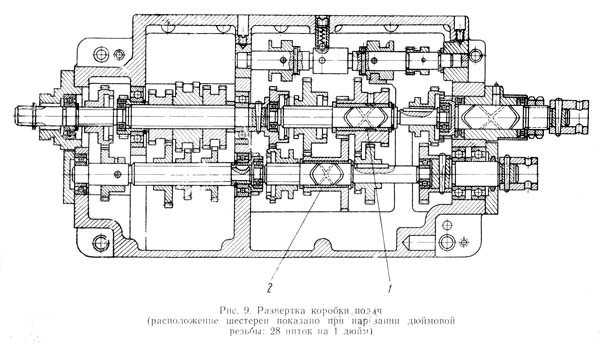

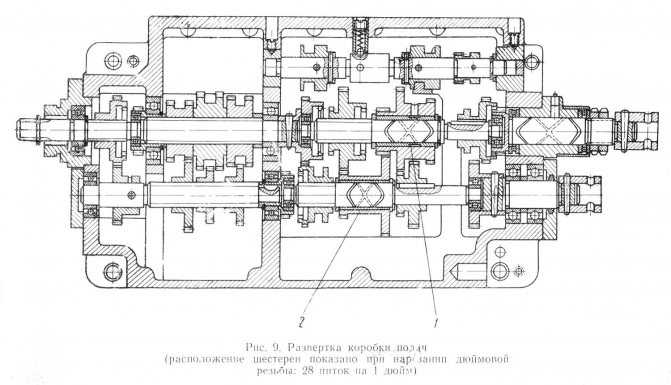

Коробка подач

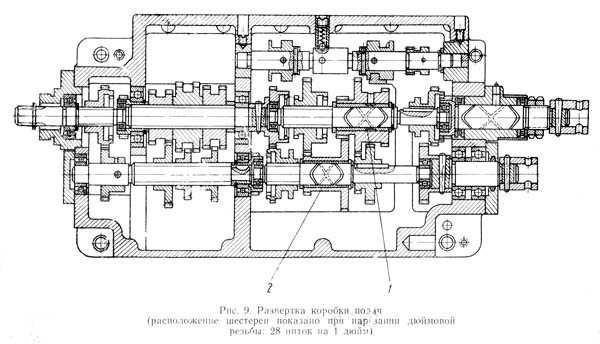

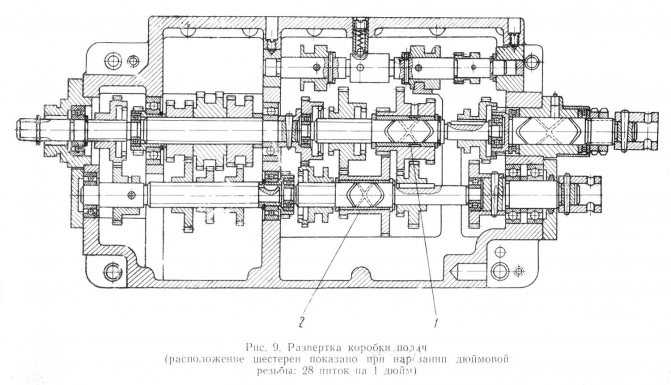

Коробке подач движение передается от коробки скоростей через гитару (рис. 9)

Увеличенные подачи (шаги) получаются только при низких скоростях шпинделя (16—160 об/мин). Увеличение в 16 раз.

При нарезании метрических и модульных резьб движение передается от вала XI (см. рис. 6) через зубчатую муфту 37а — 376 на ходовой винт XVII.

При нарезании дюймовых и питчевых резьб движение на ходовой винт передается через шестерни 37 и 38.

Для более точных резьб ходовой винт имеет прямое включение, без механизма цепи подач. Это достигается соответствующей наладкой шестерен гитары, поставляемых по особому заказу. Установка величины резьбы осуществляется рукоятками У4 и У5. Установка типа резьбы, включение ходового винта или ходового валика производится при помощи рукоятки У6.

Пример настройки метрической резьбы:

3*/4 • 32/36 • 30/60 • 30/60 • 30/60 • 6 = 0,5 мм

Пример настройки дюймовой резьбы:

25,4 : (3*/4 • 48/41 • 36/32 • 45/42 • 30/60 • 30/60 • 30/60 • 6) = 32

нитки на дюйм.

Примечание. Знаком * обозначено передаточное отношение шестерен от шпинделя до коробки подач, включая гитару.

Прямое включение ходового винта осуществляется установкой рукояток У5 и У6 в положение „Прямое включение ходового винта». При этом во избежание поломки шестерен необходимо сначала установить рукоятку У6, а затем рукоятку; У5

При ремонтных работах, связанных с разборкой коробки подач, следует обращать особое внимание и проверять правильность расположения шестерен согласно кинематической схеме

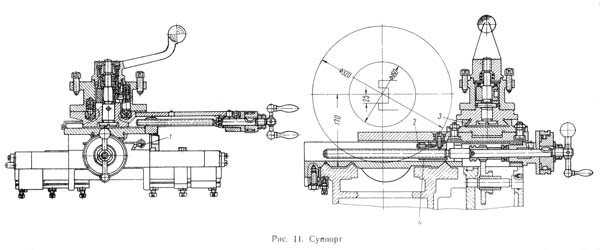

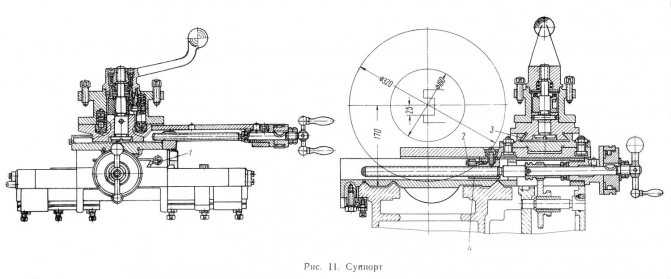

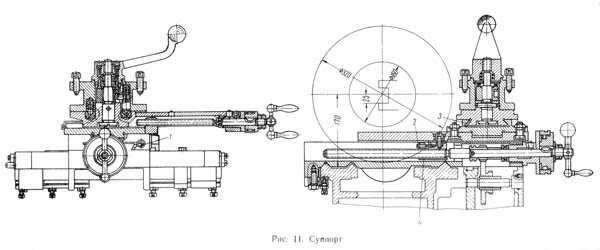

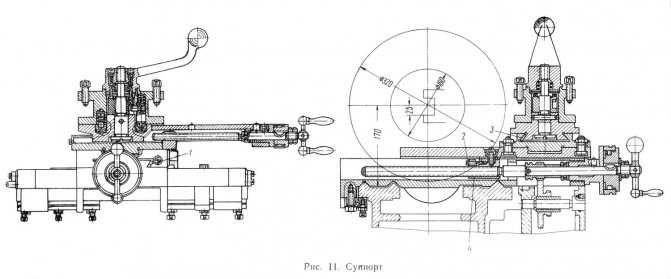

Чертеж суппорта токарно-винторезного станка 1М61

Фартук токарно-винторезного станка 1М61

Чертеж фартука токарно-винторезного станка 1М61

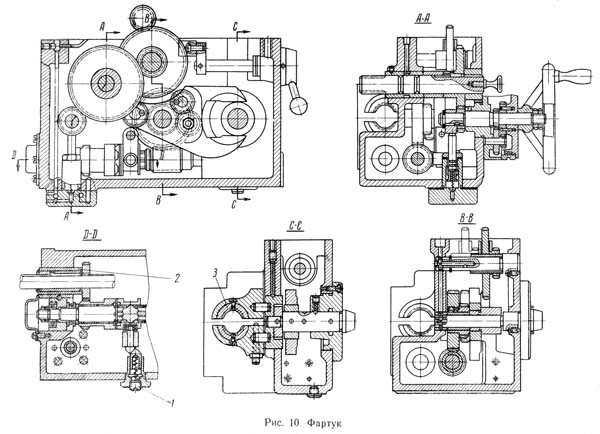

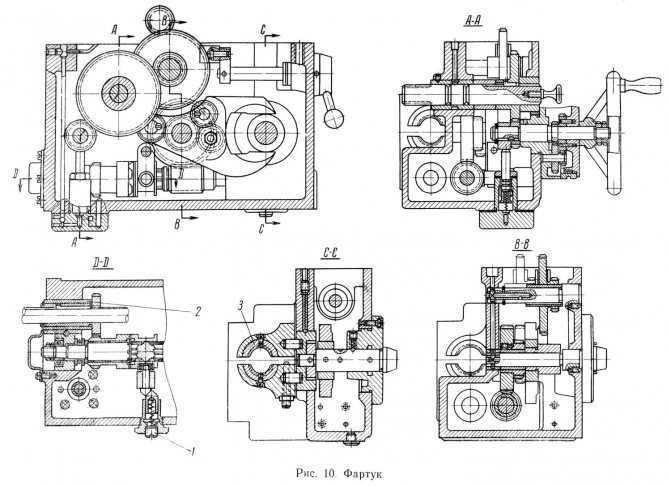

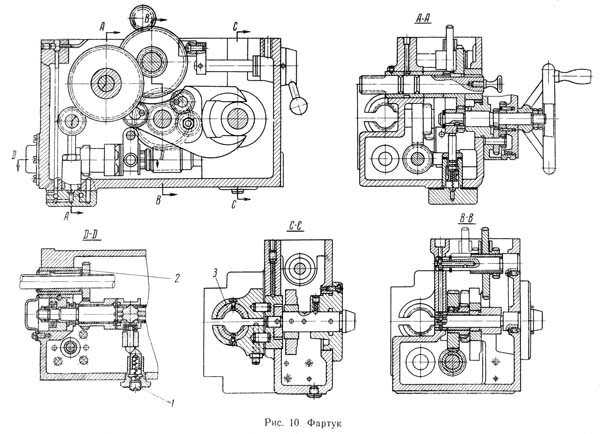

Фартук (рис. 10) передает движение суппорту от ходового винта или ходового валика. Подачи суппорта при обтачивании осуществляются исключительно при помощи ходового валика ходовой винт применяется только при нарезании резьбы.

Для включения продольной подачи суппорта рукоятку У12 необходимо вытянуть на себя и затем повернуть вправо влево в зависимости от требуемого направления движения суппорта.

Фото фартука токарно-винторезного станка 1М61

Чертеж задней бабки токарно-винторезного станка 1М61

Токарно-карусельные станки

Станки токарно-карусельные находят широкое применение на предприятиях тяжелого, энергетического, транспортного и нефтехимического машиностроения (табл. 16).

Различают одностоечные (с планшайбой диаметром до 1600 мм) и двухстоечные (с планшайбой диаметром до 20000 мм) токарно-карусельные станки. Главными параметрами являются диаметр D и высота L обрабатываемой заготовки; причем параметр L зависит от параметра D. Станкостроительные заводы изготовляют станки с большим модельным рядом, у которых D L = 800 800; 1000 800; 1250 1000; 1600 1000; 2300 1600; 2500 1600; 3200 2000; …; 20 000 6300 мм.

Токарно-карусельные станки используют при обработке цилиндрических и конических (наружных и внутренних) поверхностей, протачивания канавок, отрезки, обработки торцовых поверхностей, а при применении приспособлений применяют для фасонного точения, нарезания резьбы и других операций, включая фрезерную и шлифовальную обработки.

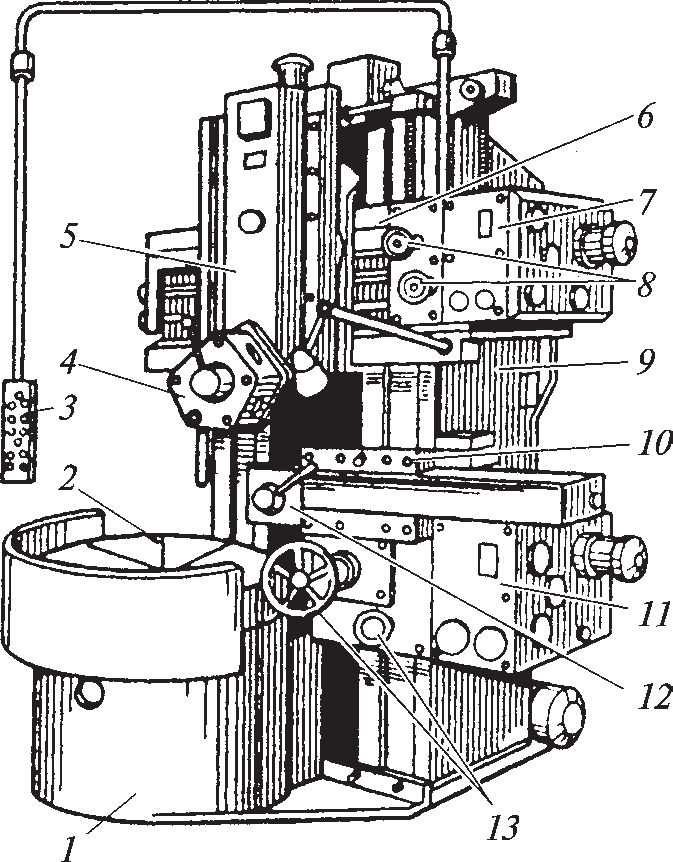

На рис. 9 показан одностоечный токарно-карусельный станок модели 1512. Станок имеет станину — стойку 9 со столом 1. Поперечина 6 с вертикальным суппортом 5 и боковой суппорт 10 перемещаются по направляющим стойки 9.

Таблица 16. Технические характеристики токарноBкарусельных станков

| Параметры | Модели станков | |||||||

| 1512 | 1540 | 1516 | 1550 | 1580Л | 1525 | 1580Л | 1А592 | |

| Наибольшие параметры обрабатываемой заготовки, мм:

диаметр |

1250 | 4000 | 1600 | 5000 | 8000 | 2500 | 8000 | 12 500 |

| высота | 1000 | 2000 | 1000 | 2500 | 3200 | 1600 | 3200 | 5000 |

| Масса, кг | 4000 | 63 000 | 5000 | 63 000 | 125 000 | 13 000 | 125 000 | 320 000 |

| Наибольшее перемещение вертикального (револьверного) суппорта:

горизонтальное |

775 | 2300 | 950 | 2800 | 4400 | 1390 | 4370 | — |

| вертикальное | 700 | 1250 | 700 | 1600 | 2000 | 1200 | 2000 | 3200 |

| Диаметр планшайбы, мм | 1120 | 4000 | 1400 | 4500 | 7100 | 2250 | 7100 | 11 200 |

| Частота вращения планшайбы,

мин–1 |

5…250 | 0,52…48,7 | 4…200 | 0,34…31,2 | 0,22…20,1 | 1,6…80 | 0,22…20,1 | 0,28…23,2 |

| Подача суппорта вертикальная и горизонтальная, мм/мин | 5…1800 | 0,059…470 | 5…1800 | 0,044…352 | 0,0352…285 | 0,1…1280 | 0,0352…285 | 0,022…160 |

| Мощность электродвигателя главного привода, кВт | 30 | 125 | 30 | 125 | 125 | 40 | 125 | 125 |

| Габаритные размеры, мм: | 2875

2660 4100 |

5920

10 144 7200 |

3190

3360 4100 |

6560

11 410 8400 |

8615

17 600 9765 |

5065

5280 4910 |

8615

17 600 9765 |

16 935

25 300 18 775 |

| Масса, кг | 16 500 | 100 000 | 19 200 | 140 500 | 248 000 | 35 500 | 248 000 | 780 000 |

Рис. 9. Токарно-карусельный станок мод. 1512: 1 — стол; 2 — планшайба; 3 — пульт; 4 — револьверная головка; 5 — суппорт; 6 — поперечина; 7 — коробка подач; 8 — маховик; 9 — стойка-станина; 10 — боковой суппорт; 11 — коробка подач бокового суппорта; 12 — резцедержатель; 13 — маховик

При выполнении капитального ремонта и модернизации на петербургском станкостроительном заводе производят:

- раздельные приводы подач, встройку шариковых винтовых передач. Электропривод обеспечивает плавное регулирование подач «под стружкой»;

- установку высокоточных оптических отсчетных линеек по координатам z и x;

- встройку индикации позиций револьверной головки;

- отмену гидропривода отжима-зажима траверсы, что повышает ресурс гидропривода, а также введение ручного зажима траверсы;

- замену асинхронного главного двигателя на двигатель постоянного тока с широким диапазоном регулирования скорости вращения «под стружкой»;

- установку надежной автоматической системы смазки направляющих и гаек шариковых винтов от централизованной системы;

- замену электрооборудования, поставку системы ЧПУ отечественной (2С42—65) или импортной (фирма «Siemens» или другой по выбору заказчика);

- восстановление точности и работоспособности станка.

Просмотров:

5 290

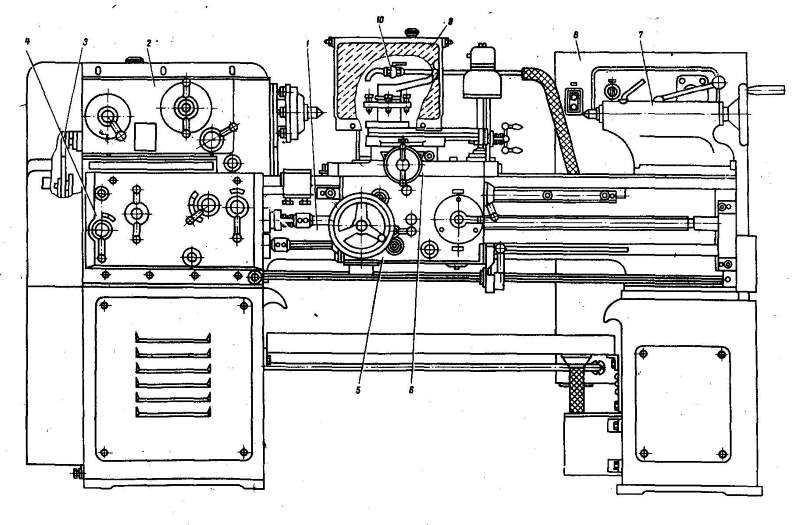

Главные узлы токарно винторезного станка 1М61

Главные узлы станка

- Базовым узлом станка является станина (1), имеющая наибольшую массу среди других комплектующих конструкций. Она базируется на площадке и крепится болтами. Станина имеет 2 направляющие, — одну формы «ласточкин хвост», а другую направляющую призматической формы. Благодаря таким формам направляющих и регулируемым клиньям, суппорт на станине держится жестко.

- В левой части токарного станка 1М61 расположена передняя бабка (2). Она установлена таким образом в пазах, что её можно развернуть на несколько градусов, то есть сместить центр относительно оси. Этим при обработке добиваются конфигурации детали с плоским конусом.

- В передней бабке размещена коробка скоростей (3), а снаружи рычаги управления. С торцевой части передней бабки смонтирована гитара сменных шестерен, на которой меняются шестерни перед нарезанием резьбы. В коробке скоростей размещен шпиндельный узел и посредством соединения определенных шестерен на блоках шпиндель вращается со скоростью от 16 до 2000 об/мин.

В тумбе слева размещен двигатель главного привода токарного станка 1М61 и обеспечивает включение прямого и обратного вращения шпинделя.

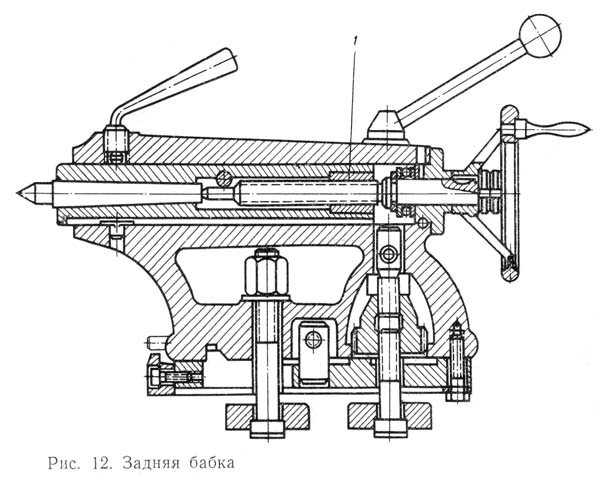

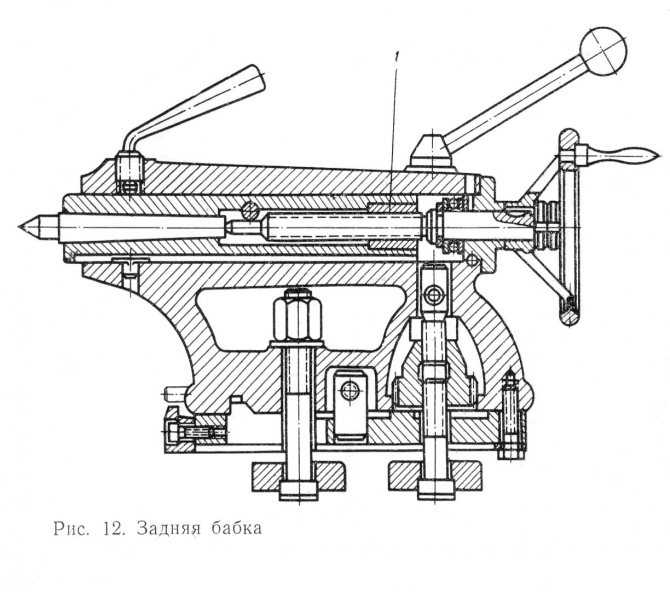

- На станине справа располагается задняя бабка (7). В неё смонтирована пиноль с конусом Морзе 4, туда вставляется различный инструмент:

- сверла;

- метчики;

- плашки;

- центр.

Бабка задняя 1М61перемещается по станине и надежно крепится механическим зажимом. У неё ход пиноли составляет 100 мм и служит она, кроме определенных операций обработки, для поджатия длинной заготовки через вращающийся центр.

- Посредине станка внизу расположен фартук (4). Через него проходит вал и винт. Вал служит для ускоренного перемещения суппорта, а винт для нарезания резьбы.

- Над фартуком расположен суппорт (6), на нем крепится резцедержатель и салазки для протачивания конических поверхностей

- Слева на передней бабке смонтирована коробка подач (5), а на ней рычаги и переключатели подач.

- За станком расположен электрический шкаф (8), на нем смонтировано управление в виде автоматов.

- Внизу станка в поддоне смонтирован для воды насос и там же внизу в корыто налита смазывающе-охлаждающая жидкость (с о ж).

- Экран (9) предохраняет токаря от стружки и жидкости, которая разбрызгивается в процессе работы.

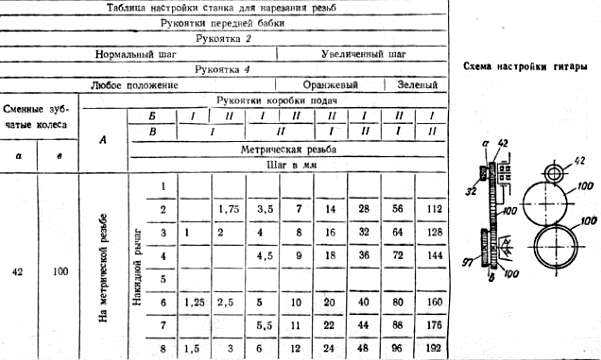

Таблица настройки станка для нарезания резьб

Нарезка производится плашками, метчиками и резцами. Рассмотрим нарезание резцами.

Чтобы нарезать необходимую резьбу по металлу, нужно так установить шестерни в коробке подач и в коробке скоростей, чтобы резец в резцедержателе прорезал профиль за один оборот шпинделя. Для этого на коробке скоростей и коробке подач устанавливаем соответствующую подачу и обороты по таблице, представленную выше.

Резьбовые резцы затачивать нужно с учетом материала обрабатываемой заготовки.

Верхняя часть резца (передний угол) может быть от 0 до -15 градусов, в зависимости от материала, чем мягче материал, тем угол может быть больше. Если резьба нарезается на заготовке из обычной углеродистой стали, то угол должен быть 0 градусов. А если из легированной стали, то угол делается отрицательным до 10 градусов.

Резьбовой резец должен формировать профиль, поэтому его угол должен соответствовать резьбе. Виды её представлены на верхней таблице, которой можно воспользоваться при заточке тех или иных резцов.

Задний угол не должен мешать при нарезке и поэтому делается одинаковым с двух сторон, или чуть меньше. Например, у профиля угол составляет 4 градуса, то задний угол у резца должен быть 3,5-3,8 градуса.

Назначение и классификация токарных станков

К токарным относят большую группу станков, предназначенных в основном для обработки заготовок в виде тел вращения из металлов.

Основными технологическими операциями, выполняемыми на токарных станках, являются точение цилиндрических, конических, фасонных, а также торцевых поверхностей заготовок, вращающихся соосно оси шпинделя, и нарезание резьбы.

Функциональные возможности токарных станков могут быть существенно расширены благодаря использованию на токарном оборудовании специальных приспособлений, позволяющих производить фрезерование, сверление, шлифование и некоторые другие виды обработки.

Основу токарной группы составляют токарные автоматы и полуавтоматы, токарно-винторезные, токарно-револьверные, токарно-карусельные, лоботокарные станки.

Для наружной и внутренней обработки поверхностей единичных и малых групп заготовок, включая нарезание резьбы, используют различные модели токарно-винторезных станков.

Для обработки малых и больших групп заготовок сложной формы из прутка или штучных заготовок, требующих применения большого числа наименований инструмента, предназначены токарно-револьверные станки.

Для обработки поверхностей разнообразных по форме заготовок, у которых диаметр намного больше длины, используют токарно-карусельные станки. Они отличаются от других токарных станков вертикальным расположением оси вращения планшайбы, к которой крепят обрабатываемую заготовку.

Для обработки заготовок большого диаметра (до 5 м), используемых при изготовлении деталей в единичном производстве, применяют лоботокарные станки.

Токарные станки классифицируют:

- по виду обрабатываемого материала (сталь, чугун, цветные металлы, пластмасса и др.);

- точности обработки (классы Н, П, В, А, С,);

- виду производства (единичное, мелкосерийное, серийное, крупносерийное, массовое);

- массе станка (легкие, средние, крупные и тяжелые);

- максимальному диаметру заготовки (D) обрабатываемой детали или высоте центров над станиной (100…5000 мм);

- наибольшей длине обрабатываемой детали L (125…24 000 мм).

Обычно к легким относят токарные станки с максимальным диаметром обрабатываемой заготовки D = 100… 200 мм, средним — D = 260…500 мм, крупным D = 630…1250 мм, тяжелым —D = 1600…5000 мм.

На средних по массе токарных станках в машиностроении и металлообработке выполняют 70…80 % общего объема токарных работ. Их используют для выполнения получистовой и чистовой обработок деталей из заготовок, нарезания резьбы. Они имеют достаточно высокий уровень автоматизации. Для расширения технологических возможностей их оснащают различными приспособлениями, облегчающими труд токаря и повышающими качество обработки.

Токарные станки имеют достаточную мощность, высокую жесткость и широкий диапазон частот вращения шпинделя и подач инструмента, что позволяет обрабатывать детали с использованием прогрессивных инструментов из твердых и сверхтвердых материалов.

Легкие токарные станки применяют в инструментальном производстве, часовой промышленности, приборостроении, электротехнической промышленности, экспериментальном и опытном производстве.

Крупные и тяжелые токарные станки применяют для обработки деталей тяжелого, энергетического и транспортного машиностроения при изготовлении атомных реакторов, роторов турбин, генераторов, тяговых электродвигателей электровозов и др. Станки этого типа менее универсальны, чем станки среднего типа, и приспособлены в основном для обработки определенных крупных деталей.

Токарные станки, выпускаемые станкостроительными заводами России, имеют буквенно-цифровое обозначение. Расшифровка буквенно-цифрового обозначения токарного стана дает представление о его основных характеристиках (тип, размеры обрабатываемой заготовки, точность обработки и т.д.).

1м61 характеристики

Технические характеристики токарного станка 1м61 позволяют вести обработку стальных и чугунных заготовок, закрепленных в патроне и центрах.

|

Наименование характеристики |

Ед. измерения |

Параметры |

|

Класс точности по ГОСТ 8-71 |

Н |

|

|

Наибольший диаметр обрабатываемого изделия над станиной |

мм |

320 |

|

Наибольший диаметр обрабатываемого изделия над суппортом |

мм |

160 |

|

Наибольший диаметр прутка, прохадящего черев отверстие в шпинделе |

мм |

32 |

|

Наибольшая длина обрабатываемого изделия |

мм |

710;(1000)* |

|

Центр в шпинделе передней бабки по ГОСТ 13214-67 |

7032-0035 Морзе 5 |

|

|

Конец шпинделя фланцевого по ГОСТ 12593-72 |

6К |

|

|

Высота резца |

мм |

25 |

|

Количество скоростей шпинделя |

||

|

прямого вращения |

24 |

|

|

обратного вращения |

24 |

|

|

Пределы частоты вращения шпинделя: |

||

|

прямого |

об/мин |

12,5-1600 |

|

обратного |

об/мин |

12,5-1600 |

|

Количество продольных и поверочных подач |

17 |

|

|

Продели подач |

||

|

продольных |

мм/об |

0,08-1,2 или 0,12-1,9 |

|

поперечных |

мм/об |

0,04-0,6 или 0,06-0,95 |

|

Количество нарезаемых резьб |

||

|

метрических |

13 |

|

|

модульных |

10 |

|

|

дюймовых |

16 |

|

|

питчевых |

16 |

|

|

Пределы шагов нарезаемых резьб |

||

|

метрических |

мм |

0,5-6 |

|

модульных |

мм |

0,25-3 |

|

дюймовых |

ниток на дюйм |

3,5-48 |

|

питчевых |

в питч |

7-96 |

|

Примечание: Шаги резьб могут быть увеличены в 16 раз при оборотах шпинделя 12,5-125 об/мин |

||

|

Диаметр отверстия в шпинделе |

мм |

35 |

|

Торможение шпинделем |

имеется |

|

|

Суппорт |

||

|

Число резцов, установленных в резцовой головке |

4 |

|

|

Наибольшее расстояние от осп центров до кромки резцедержателя |

мм |

180 |

|

Наибольшее продольное перемещение |

мм |

640(930) |

|

Наибольшее поперечное перемещение |

мм |

200 |

|

Наибольшее перемещение салазок |

мм |

120 |

|

Наибольший угол поворота |

град |

-60, +45 |

|

Цена одного деления шкалы поворота |

град |

1 |

|

Цена одного деления лимба |

мм |

0,05 |

|

Центр в пиноли по ГОСТ 13214-67 |

Морзе 4 7032-0029 |

|

|

Наибольшее перемещение пиноли |

мм |

100 |

|

Поперечное смещение |

мм |

±12 |

|

Количество электродвигателей на станине (с электронасосом) |

2 |

|

|

Тил электродвигателя главного привода |

А02-41-4-СПУ3 |

|

|

Мощность электродвигателя главного привода |

кВт |

4,0 |

|

Число оборотов электродвигатели главного привода в минуту |

1450 |

|

|

1730 при 60 Гц |

||

|

Тип электронасоса |

ПА-22 |

|

|

Производительность электронасоса |

л/мин |

22 |

|

Мощность двигателя электронасоса |

кВт |

0,12 |

|

Число оборотов двигателя электронасоса в минуту |

2800 |

|

|

3400 при 60 Гц |

||

|

Габаритные размеры станка |

||

|

длина |

мм |

2055(2380)* |

|

ширина |

мм |

1095 |

|

высота |

мм |

1450 |

|

Масса станка (без электрооборудования) |

кг |

1260(1335)* |

Конструкция токарно-винторезного станка 1В61

Станина

Станина станка устанавливается на двух тумбах и крепится к ним болтами. Между тумбами расположено корыто, предназначенное для стока охлаждающей жидкости в бачок электронасоса, установленного в правой тумбе. В левой тумбе смонтирован электродвигатель главного привода станка. Станина имеет три равнобокие призматические и одну плоскую направляющие. По двум внешним призмам перемещается суппорт, а на одной (средней) призме с плоской направляющей устанавливается задняя бабка.

Коробка скоростей

Коробка скоростей обеспечивает 8 скоростей вращения шпинделя (32—1200 об/мин). Она установлена и закреплена болтами на левой части станины. Движение на коробку скоростей передается от электродвигателя через клиноременную передачу.

Изменение скорости вращения шпинделя производится рукоятками.

Трензель (шестерни 28—30) предназначен для реверсирования вращения ходового винта при нарезании левых резьб и управляется рукояткой УЗ.

Шпиндель и все валы смонтированы на подшипниках качения. Передняя шейка шпинделя установлена на двухрядном роликовом подшипнике, а задняя — на регулируемом коническом подшипнике.

Люфт шпинделя регулируется гайкой. Для устранения радиального люфта шпинделя при износе переднего подшипника следует подтянуть гайку.

Чертеж коробки подач токарно-винторезного станка 1В61

Коробка передач (гитара)

Коробка передач служит для передачи движения от коробки скоростей в коробке подач и для настройки подач на тип нарезаемой резьбы.

При нарезании метрических и дюймовых резьб движение передается через шестерни 31, 33 и 35 (см. рис. 6), а при нарезании модульных и питчевых резьб движение передастся через шестерни 32, 33 и 36.

Коробка подач

Коробке подач движение передается от коробки скоростей через гитару (рис. 9)

Увеличенные подачи (шаги) получаются только при низких скоростях шпинделя (16—160 об/мин). Увеличение в 16 раз.

При нарезании метрических и модульных резьб движение передается от вала XI (см. рис. 6) через зубчатую муфту 37а — 376 на ходовой винт XVII.

При нарезании дюймовых и питчевых резьб движение на ходовой винт передается через шестерни 37 и 38.

Для более точных резьб ходовой винт имеет прямое включение, без механизма цепи подач. Это достигается соответствующей наладкой шестерен гитары, поставляемых по особому заказу. Установка величины резьбы осуществляется рукоятками У4 и У5. Установка типа резьбы, включение ходового винта или ходового валика производится при помощи рукоятки У6.

Пример настройки метрической резьбы:

3*/4 • 32/36 • 30/60 • 30/60 • 30/60 • 6 = 0,5 мм

Пример настройки дюймовой резьбы:

25,4 : (3*/4 • 48/41 • 36/32 • 45/42 • 30/60 • 30/60 • 30/60 • 6) = 32

нитки на дюйм.

Примечание. Знаком * обозначено передаточное отношение шестерен от шпинделя до коробки подач, включая гитару.

Прямое включение ходового винта осуществляется установкой рукояток У5 и У6 в положение „Прямое включение ходового винта». При этом во избежание поломки шестерен необходимо сначала установить рукоятку У6, а затем рукоятку; У5

При ремонтных работах, связанных с разборкой коробки подач, следует обращать особое внимание и проверять правильность расположения шестерен согласно кинематической схеме

Чертеж суппорта токарно-винторезного станка 1В61

Фартук токарно-винторезного станка 1В61

Чертеж фартука токарно-винторезного станка 1В61

Фото фартука токарно-винторезного станка 1В61

Фартук передает движение суппорту от ходового винта или ходового валика. Подачи суппорта при обтачивании осуществляются исключительно при помощи ходового валика ходовой винт применяется только при нарезании резьбы.

Для включения продольной подачи суппорта рукоятку У12 необходимо вытянуть на себя и затем повернуть вправо влево в зависимости от требуемого направления движения суппорта.

Типы токарного оборудования

Токарно-револьверные станки предназначены для изделий, обрабатывать у которых необходимо несколько поверхностей, используя различные инструменты. Чтобы не выполнять установку и настройку каждого инструмента, на таких станках устанавливаются револьверные головки, в которых может быть предусмотрено два и более гнезда для размещения инструментов. Конечно, обслуживать такой токарный станок значительно сложнее, чем обычную модель, но это полностью компенсируется функциональностью этого агрегата. К примеру, популярными моделями подобных станков являются 1Е316П, 1Г340ПЦ, 1П371, 1А341.

Карусельный станок — одна из разновидностей станков токарной группы

Карусельные станки токарной группы предназначены для выполнения обработки заготовок, характеризующихся небольшой длиной, значительной массой, большим внешним диаметром. К ним относятся габаритные зубчатые колеса, маховики и др. Функциональные возможности таких токарных станков (например, моделей 1512, 1541, 1550, 1Л532 и прочих) позволяют выполнять на них различные виды токарных работ: точение, растачивание, прорезывание канавок, обработку торцов и др. А если дооснастить такие токарные агрегаты дополнительными приспособлениями, то они станут еще более универсальными: с их помощью можно будет выполнять некоторые фрезерные операции, нарезать резьбу, осуществлять шлифовку и производить ряд других технологических действий.

Рабочие органы многошпиндельного станка

Многошпиндельные станки, относящиеся к токарной группе, необходимы для выполнения сложнейших технологических операций в условиях серийного производства. Заготовки, которые можно обрабатывать на таких станках, могут иметь форму труб, шестигранных, квадратных и круглых прутков, фасонного профиля и др. Отличается подобная техника высокой жесткостью своей конструкции и мощным приводом, что позволяет выполнять с ее помощью обработку с высокой производительностью.

Что важно, такая сложная и функциональная техника обслуживается точно так же, как и станок обычной модели. Перечень технологических операций, которые можно выполнять на подобном агрегате, достаточно обширен: растачивание, черновое и фасонное обтачивание, нарезание и накатывание резьбы и др

Наиболее популярными моделями подобного токарного оборудования являются станки 1П365 и 1Б140.

Токарно-винторезный станок 16К20

Распространенными моделями станков для токарной обработки, которые завоевали широкую популярность еще во времена СССР, являются токарно-винторезные устройства. Свою популярность такие станки, которые можно встретить не только практически на любом промышленном предприятии, но и в школьных мастерских, завоевали благодаря тому, что с их помощью можно эффективно выполнять большой перечень технологических операций.

Каждый такой станок, вне зависимости от модели, имеет типовую конструкцию, состоящую из однотипных узлов. Наряду со своей функциональностью, токарно-винторезные модели токарных станков отличаются высокой безопасностью, простотой в работе и обслуживании, что и дает возможность использовать их в качестве агрегатов для оснащения школьных мастерских еще со времен СССР. Наиболее известными и популярными моделями такого токарного оборудования являются станки 16К20, 16К50, 16Б16А и 16П16П.

https://youtube.com/watch?v=_3UYUMTqYzc

На предприятиях, выпускающих свою продукцию крупными сериями и использующими в производстве заготовки из фасонных профилей и калиброванных прутков, активно применяются токарные автоматы. Такие станки, на которых преимущественно выполняют операции точения в продольном направлении, с одинаковым успехом справляются с обработкой заготовок из различных металлов: сверхтвердых сплавов, мягкой меди и др.

Токарно-продольный автомат 1М10ДА

Технические характеристики станка 1В62Г

| Наименование параметра | 16В20 | 1В62Г | 1В625М |

|---|---|---|---|

| Основные параметры | |||

| Класс точности по ГОСТ 8-82 | Н | Н | Н |

| Наибольший диаметр заготовки над станиной, мм | 445 | 445 | 500 |

| Наибольший диаметр заготовки над суппортом, мм | 220 | 220 | 290 |

| Наибольший диаметр заготовки над выемкой станины, мм | – | 620 | 690 |

| Наибольшая длина заготовки (РМЦ), мм | 750,1000,1500 | 750,1000,1500 | 1000,1500,2000 |

| Наибольшая длина обтачивания, мм | 650,900,1400 | 650,900,1400 | 900,1400,1900 |

| Наибольшая масса заготовки в патроне, кг | |||

| Наибольшая масса заготовки в центрах, кг | |||

| Шпиндель | |||

| Диаметр сквозного отверстия в шпинделе, мм | 54 | 54 | 60 |

| Наибольший диаметр прутка, мм | |||

| Число ступеней частот прямого вращения шпинделя | 24 | 24 | 24 |

| Частота прямого вращения шпинделя, об/мин | 10…1400 | 10…1400 | 10…1400 |

| Число ступеней частот обратного вращения шпинделя | 12 | 12 | 12 |

| Частота обратного вращения шпинделя, об/мин | 16..1800 | 16..1800 | 16..1800 |

| Размер внутреннего конуса в шпинделе | М5 | М5 | М5 |

| Конец шпинделя по ГОСТ 12593-72 | 6К | 6К | 6К |

| Подачи | |||

| Наибольшее продольное перемещение каретки суппорта, мм | 650, 900, 1400 | 650, 900, 1400 | 900, 1400, 1900 |

| Наибольшее поперечное перемещение суппорта, мм | 280 | 280 | 302 |

| Наибольшее поперечное перемещение верхнего суппорта (салазок), мм | 130 | 130 | 130 |

| Число ступеней продольных/ поперечных подач | 50/ 50 | 50/ 50 | 50/ 50 |

| Пределы скорости продольных подач, мм/об | 0,018..22,4 | 0,018..22,4 | 0,036..22,4 |

| Пределы скорости поперечных подач, мм/об | 0,009..11,2 | 0,009..11,2 | 0,018..11,2 |

| Скорость быстрых перемещений суппорта, продольных/ поперечных, м/мин | 4/ 2 | 4/ 2 | 4/ 2 |

| Продольное перемещение на одно деление лимба, мм | 1 | 1 | 1 |

| Продольное перемещение на одно деление нониуса, мм | 0,1 | 0,1 | 0,1 |

| Поперечное перемещение суппорта на одно деление лимба, мм | 0,05 | 0,05 | 0,05 |

| Перемещение салазок на одно деление лимба, мм | 0,05 | 0,05 | 0,05 |

| Количество нарезаемых резьб метрических | 36 | 36 | 36 |

| Пределы шагов нарезаемых резьб метрических, мм | 0,5..224 | 0,5..224 | 0,5..224 |

| Количество нарезаемых резьб дюймовых | 45 | 45 | 45 |

| Пределы шагов нарезаемых резьб дюймовых | 77..0,125 | 77..0,125 | 77..0,125 |

| Количество нарезаемых резьб модульных | 36 | 36 | 36 |

| Пределы шагов нарезаемых резьб модульных | 0,5..224 | 0,5..224 | 0,5..224 |

| Количество нарезаемых резьб питчевых | 45 | 45 | 45 |

| Пределы шагов нарезаемых резьб питчевых | 77..0,125 | 77..0,125 | 77..0,125 |

| Предохранитель от перегрузки | есть | есть | есть |

| Блокировка продольных и поперечных подач | есть | есть | есть |

| Выключающие продольные упоры | есть | есть | есть |

| Шероховатость поверхности заготовки из конструкционной стали при чистовом обтачивании, мкм, не более | Ra 2.0 | Ra 2.0 | |

| Задняя бабка | |||

| Наибольшая длина перемещения пиноли задней бабки, мм | 150 | 150 | 150 |

| Наибольшее перемещение задней бабки, мм | ±15 | ±15 | ±15 |

| Электрооборудование | |||

| Количество электродвигателей на станке | 3 | 3 | 3 |

| Электродвигатель главного привода, кВт | 7,5 | 7,5 | 7,5 |

| Привод ускоренных перемещений, кВт | 0,75 | 0,75 | 0,37 |

| Электродвигатель насоса охлаждения, кВт | 0,12 | 0,12 | 0,12 |

| Суммарная мощность, кВт | 8,37 | 8,37 | |

| Габариты и масса станка | |||

| Габариты станка (длина ширина высота) (РМЦ 1000), мм | 2800 1190 1450 | 2800 1190 1450 | 2800 1370 1700 |

| Масса станка (РМЦ 1000), кг | 2450 | 2430 | 2430 |

Список литературы:

Станки токарно-винторезные 16В20, 16В20А, 1В62Г, 1В62ГА, 1В625. Руководство по эксплуатации, 2004 Станки токарно-винторезные 16В20, 1В62Г, 1В625М. Руководство по эксплуатации 16В20.00.000 РЭ Станки токарно-винторезные 16В20, 1В62Г. Руководство по эксплуатации 1В62Г.00.000 РЭ3, 1993

Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

Батов В.П. Токарные станки., 1978

Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

Тепинкичиев В.К. Металлорежущие станки, 1973

Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

Чернов Н.Н. Металлорежущие станки, 1988

Связанные ссылки. Дополнительная информация

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Скачать паспорт Интересное видео Деревообрабатывающие станки КПО Производители

Перечень составных частей токарного станка ЛТ-10М, ЛТ-11М

- Тумбы и охлаждение — ИТ-1М.12.000; ИТ-1М.14.000*

Коробка подач — 16Б20П.070.000-03

Бабка передняя — ИТ-1М.22.000

Пульт управления — ИТ-1М.81.000

Ограждение патрона — ИТ-1М.78.000; ИТ-1ГМ.79.000**

Суппорт — ИТ-1М.60.000

Бабка задняя — ИТ-1М.40.000

Фартук — 16Б16П.061.000.01

Станина — ИТ-1М.10.000; ИТ-1М.11.000*

Редуктор — ИТ-1М.20.000

Агрегат смазки — ИТ-1М.75.000

Электрошкаф — ИТ-1ГМ.82.000**

* Для станка с расстоянием между центрами 1400 мм.

** Для станка стационарного исполнения модели ИТ-1ГМ.

Расположение органов управления токарным станком ИТ-1ГМ

Т-1М, ИТ-1ГМ органы управления облегченным токарно-винторезным станком

- Рукоятки переключения частоты вращения шпинделя

Рукоятка установки величины подач, шага резьбы и отключения механизма коробки

Рукоятка установки подач или типа резьб (метрическая, дюймовая, модульная, питчевая)

Рукоятка установки подач и шага резьб

Блок переключения подач

Рукоятка переключения шага резьбы: «Стандартный шаг», «Увеличенный шаг»

Рукоятка установки правой или левой резьб

Рукоятка перебора (переключения частоты вращения шпинделя)

Таблица переключения скоростей шпинделя

* Переключатель установки напряжения (ИТ-1М)

Переключатель установки напряжения

* Блок переключения напряжений (ИТ-1М)

Выключатель электродвигателя охлаждения

Выключатель автоматический

Винт зажима кожуха ограждения патрона

* Выключатель освещения (ИТ-1М)

Винт зажима штанги экрана

Рукоятка поворота и зажима резцедержателя

Регулируемое сопло подачи охлаждающей жидкости

Винт зажима трубопровода охлаждения

Рукоятка поперечного перемещения каретки суппорта

Рукоятка перемещения верхней каретки

Винт зажима суппорта

Рукоятка зажима пиноли

Гайка зажима задней бабки на станине

Маховик выдвижения пиноли

Винт поперечного смещения задней бабки

Рукоятка механического перемещения каретки и поперечных салазок суппорта

Рукоятка включения гайки ходового винта

Рукоятка включения вращения, реверсирования и торможения шпинделя

Рукоятка зажима арматуры освещения

- Кнопка включения реечной шестерни

- Маховик продольного перемещения суппорта

- Рукоятка включения вращения, реверсирования и торможения шпинделя

- * Кнопка «Стоп» (ИТ-1М)

- * Лампа сигнальная (ИТ-1М)

- Кнопка предварительной подготовки

-

* Переключатель установки напряжения (ИТ-1М)

- Автоматический выключатель

- Электродвигатель главного привода

- Электродвигатель охлаждения

- Штепсельное соединение

- Предохранитель

- Трансформатор управления

- Штепсельная лампа наличия напряжения

- Местное освещение

- Кнопка управления «Все Стоп»

- Нулевая защита

- Тепловая защита

- Главный привод Вправо

- Главный привод Влево

- Управление охлаждением

Конструктивные части станка – коротко об их особенностях

Токарный агрегат 1М61 состоит из десяти узлов. Они приводятся далее:

- экран с защитной функцией;

- станина;

- электродвигатель и другое электрооборудование;

- суппорт;

- комплекс охлаждения с отдельным насосом;

- коробка скоростей;

- фартук;

- бабка;

- коробка подач;

- коробка передач.

Станок 1М61 по эксплуатационным показателям причисляют к классу «Н» (показатель точности). Посредством электродвигателя на агрегате может быть выполнена операция реверсирования. Вращение шпинделя изменяется при помощи шестерен (выбирается конкретная скорость). Описываемый токарно-винторезный агрегат позволяет делать при помощи резцового инструмента и машинного метчика точение (снаружи и внутри заготовок), нарезание резьбы, сверление и прочие операции, имеющие отношение к обработке разнообразных металлов.

Фартук 1М61, исключающий за счет наличия блокиратора одновременный запуск продольного и поперечного движения, необходим для выбора позиции суппорта (для этого используется валик или специальный рабочий винт). Данный блокиратор также не позволяет включать в один и тот же момент валик и винт. Все рабочие операции на станке осуществляются при помощи валика. Это не относится к процедуре нарезания резьбы, которая запускается винтом.

https://youtube.com/watch?v=SNAKlrlLhR8

Это интересно: Изготовление фрезера из болгарки своими руками: материалы и алгоритм сборки

Особенности работы агрегата

Станок 1М61П относят к оборудованию повышенной точности. Это обеспечивается некоторыми отличиями в его конструкционной схеме. Обычная модель 1М61 имеет категорию точности Н. Электродвигатель данного оборудования способен работать как в обычном, так и в реверсном режиме. Частота оборотов шпинделя может регулироваться пользователем. Для выполнения этой операции предназначена коробка скоростей. Она работает благодаря взаимодействию шестерней, которые имеют различные параметры.

Для выполнения основных операций данное устройство комплектуется различными инструментами. Это в основном резчики, сверла, метчики и многие другие. Как и в подобном станке 1В61, этот предназначен для проведения следующих работ:

- точение по внутренней или наружной поверхности;

- резка;

- формирование резьбы с различными параметрами;

- сверление;

- развертывание.

Нарезаем резьбу на валу