Классификация и маркировка сплавов магния

Классификация основных сплавов магния приведена на рис. 3.5 Эта классификация практически полностью отражает все группы сплавов магния, используемых в настоящее время.

Рис.3.5. Классификация сплавов на основе магния

Чистый магний из-за низких механических свойств как конструкционный материал практически не применяют. В зависимости от чистоты его используют в пиротехнике, в химической промышленности (как катализатор), в металлургии различных металлов и сплавов (как раскислитель, восстановитель и легирующий элемент).

Суммарное число контролируемых примесей (fe, Si, Ni, cu) определяет марку магния . Маркируют технический магний двубуквенным символом Мг, затем идет цифра, указывающая содержание магния с точностью до сотых долей процента. Например, магний марки Мг96 содержит магния 99,96%, а остальное – контролируемые примеси. Для промышленности установлены следующие марки магния: Мг96, Мг95, Мг90. В определенных случаях используют особо чистый магний марки Мг9999.

Основными легирующими элементами магниевых сплавов являются Al, Zn, и Mn. Однако они в маркировке не отражаются и все магниевые сплавы маркируют буквой М. За ней ставиться буква А или Л в зависимости от принадлежности сплава к деформируемым или литейным. Далее без пропуска следует цифра, обозначающая порядковый номер сплава.

Получение цинка

Первый – электролитический, основывается на обработке оксида цинка серной кислотой. В результате этой реакции образовывается сульфатный раствор, который очищают от примесей и подвергают электролизу. На алюминиевых катодах осаживается цинк, который затем плавят в индукционных печах. Чистота цинка, полученного таким образом, составляет около 99,95%.

Второй способ, наиболее давний – дистилляционный. Концентраты нагревают до очень высокой температуры (около 1000°С), выделяются пары цинка, которые путем конденсации оседают на глиняных сосудах. Но этот способ не дает такой чистоты, как первый. В полученных парах содержится около 3% различных примесей, включая такой ценный элемент, как кадмий. Поэтому дальше Zn очищают ликвацией. При температуре 500°С его отстаивают некоторое время и получают чистоту 98%. Для дальнейшего изготовления сплавов этого достаточно, ведь потом цинк все равно легируют этими же элементами. Если этого недостаточно, применяют ректификацию и получают цинк с чистотой 99,995%. Таким образом, оба способа позволяют получить высокочистый цинк.

Опасные примеси цинка

Отделять цинк от примесей необходимо не только из-за их влияния на рабочие качества металла, но и потому что многие из них вредны для человека.

Чаще всего цинксодержащие руды содержат примеси следующих металлов:

- олово,

- кадмий,

- свинец,

- железо,

- медь,

- мышьяк,

- сурьма.

Наличие большинства этих примесей делает цинковые отливки более прочными, но отрицательно сказывается на их пластичности, устойчивости к воздействию коррозии и делает их более хрупкими и ломкими.

- Присутствие олова делает сплав слишком ломким;

- Наличие кадмия уменьшает пластичность;

- Свинец способствует растворению в кислотах;

- Вкрапления железа делают сплав тверже, но делают сплав менее прочными и затрудняют процесс плавления;

- Присутствие меди также делает сплав тверже, но наоборот улучшает качество литья, правда снижает пластичность и устойчивость к коррозионным воздействиям;

- Наличие мышьяка делает сплав более хрупким и менее пластичным;

- При нагревании цинкового сплава с примесью сурьмы происходит растрескивание кромок отливки, а также уменьшается пластичность.

ЛАТУНЬ

Сплав меди с цинком, процентное содержание цинка в котором составляет от 5 до 45%, называется латунью. Латунь, в состав которой входит 2-20% цинка, называется томпак или красная латунь. Если содержание цинка равно 20-36%, то такая латунь называется жёлтой. Латуни, с более чем 45% цинка в своём составе, применяются крайне редко.

· Простые (двухкомпонентные) – сплавы которые состоят из цинка и меди с незначительными примесями других элементов;

· Специальные (многокомпонентные) латуни в своём составе помимо меди и цинка включают ряд других легирующих элементов.

Двухкомпонентные латуни обозначаются заглавной буквой «Л», за которой следует двузначная цифра, определяющая среднее значение процентного содержания меди в сплаве (Л80-латунь, в состав которой входит 80% меди и 20% цинка).

Классификация простых латуней приведена в таблице:

Как происходит изготовление сплавов

Перед тем как разбираться с изготовлением сплавов, требуется понять, как получают чистый металл. Самым известным способом считается дистилляционный. В первую очередь, концентрированный состав обжигается. Затем он разогревается до тех пор, пока не получится зернистая структура. После этого концентрированное вещество восстанавливается с помощью угля при нагревании до 1300°С. Пары, получаемые в этом процессе, конденсируют и разливают по формам. Далее жидкий металл отстаивается при температуре в 500°С. Из него выходит свинец и железо. После процесса дистилляции получается материал чистотой в 98–99%.

Также существует более сложный и дорогой способ обработки — ректификация. Во время этого процесса происходит теплообмен между жидкостью и паром. Теплообмен разделяет смеси и исключает примеси. На выходе получается материал чистотой в — 99–99.9%.

Есть еще один метод изготовления чистого материала — электролитический. После обжига концентрата его обрабатывают серной кислотой. Получившееся вещество подвергается очистке от примесей и проходит процесс электролиза (производится в свинцовых ваннах). В ваннах остается металл, который переплавляют с помощью индукционных печей. На выходе получается материал чистотой в 99.95%.

После получения чистого материала его расплавляют. В жидкий металл добавляют другие вещества для улучшения его технических характеристик. Чем лучше будет разогрет металл, тем лучше он будет заполнять литейные формы.

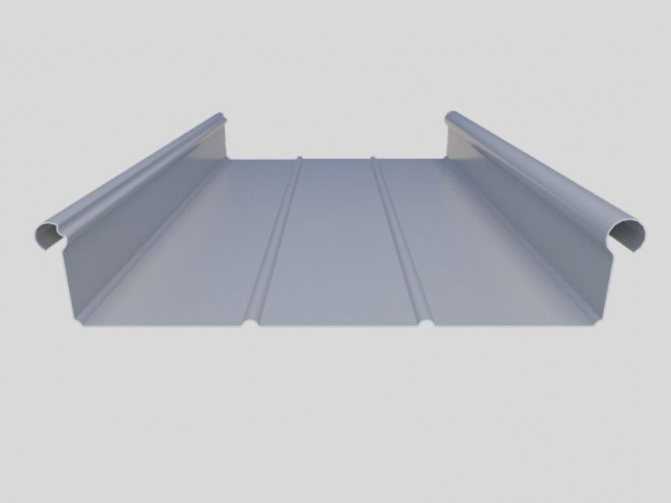

Цинковые сплавы используются в различных отраслях производства, изготовлении украшений и медицине (оксид). Оцинкованные листы и изготовленные из них материалы популярны в строительстве

При покупке сплава важно уточнить о содержании свинца и никеля в его составе. Эти 2 вещества вредны для здоровья человека

Способность бронзы сопротивляться коррозии

Одним из самых важных свойств сплава является его коррозионная устойчивость. Особенно это касается тех составов, в которых присутствует значительное содержание марганца и кремния (более 2%).

Было установлено, что высокая коррозионная устойчивость проявляется при контакте бронзы с водой (морской и пресной), концентрированными щелочами и кислотами, сульфатами и хлоридами легких металлов, а также при контакте с сухими газами (безоловянные бронзы).

Конечно же, в целом коррозионные свойства сплава зависят от легирующих элементов. Так, высокое содержание свинца уменьшает способность сопротивляться коррозии, а никель повышает это свойство.

Покрытия из олова и его сплавов.

Олово легко образует сплавы со многими металлами. Оловянные покрытия имеют хорошее сцепление с основой, обеспечивают хорошую коррозионную защиту и красивый внешний вид. Оловянные и оловянно-свинцовые покрытия можно наносить, погружая специально приготовленный предмет в ванну с расплавом, однако большинство оловянных покрытий и сплавов олова со свинцом, медью, никелем, цинком и кобальтом осаждают электролитически из водных растворов. Наличие большого диапазона составов для покрытий из олова и его сплавов позволяет решать многообразные задачи промышленного и декоративного характера.

Как влияют примеси на характеристики цинка

Применяют цинк для создания сплавов только в очищенном виде, т.к. наличие различных примесей в нем обеспечивают ухудшение материала (сплава). Соединения изначального цинка с определенными элементами, т.е. его неочищенная форма, приводит к следующим дефектам:

- Наличие олова – материал получается хрупким и обладает повышенной ломкостью.

- Кадмий – уменьшает пластичность.

- Свинец – способствует ускоренной межкристальной коррозии. Делает сплав более подверженным воздействию кислот (растворению).

- Железо – повышается прочность, но уменьшается пластичность.

- Мышьяк – хрупкость и отсутствие эластичности.

Избавление от данных примесей исключает вышеописанные дефекты, что позволяет получать сплавы с отличными эксплуатационными характеристиками.

Сплавы химического элемента меди

Медь, в соединении с другими металлами, образует сплавы с новыми свойствами. В качестве основных добавок используются олово, никель или свинец. Каждый вид соединения обладает особыми характеристиками. Отдельно медь используется редко, поскольку у нее невысокая твердость.

Немного о бронзе

Бронза — название сплава меди и олова. Также в состав соединения входит кремний, свинец, алюминий, марганец, бериллий. У полученного материала показатели прочности выше, чем у меди. Он обладает антикоррозионными свойствами.

С целью улучшения характеристик в сплав добавляются легирующие элементы: титан, цинк, никель, железо, фосфор.

Существует несколько разновидностей бронзы:

- Деформируемые. Количество олова не превышает 6%. Благодаря этому, металл обладает хорошей пластичностью и поддается обработке давлением.

- Литейные. Высокая прочность позволяет использовать материал для работы в сложных условиях.

Сплав никель и медь

В этом соединении используется медь и никель. Если к этой паре добавляются другие элементы, соединения носят такие названия:

- Куниали. К 6–13% никеля еще добавляется 1,5–3% алюминия. Остальное медь.

- Нейзильбер. Содержит 20% цинка и 15% хрома.

- Мельхиор. Присутствует 1% марганца.

- Копелем. Сплав с содержанием 0,5% марганца.

Латунь

Это сплав меди с цинком. Колебание количественного содержания цинка влечет за собой изменение характеристик и цвета сплава.

Кроме этих 2 основных элементов в сплаве содержатся легирующие добавки. Их показатель составляет небольшой процент.

Латунь обладает высокими прочностными характеристиками, пластичностью и способностью противостоять коррозии. Также характеризуется немагнитными свойствами.

Латунь

Классификация

Металлурги классифицируют сплавы металлов по нескольким критериям:

- метод изготовления:

- литые;

- порошковые;

- технология производства:

- литейные;

- деформируемые;

- порошковые;

- однородность структуры:

вид металла – основы:

- черные (железо);

цветные (цветные металлы);

редких металлов (радиоактивные элементы);

количество компонентов:

- двойные;

тройные;

и так далее;

физико-химические свойства:

- тугоплавкие;

легкоплавкие;

высокопрочные;

жаропрочные;

твердые;

антифрикционные;

коррозионностойкие и др.;

предназначение:

- конструкционные;

инструментальные;

специальные.

Металлы и сплавы на их основе имеют различные физико-химические характеристики.

Металл, имеющий наибольшую массовую долю, называют основой.

Никель и аллергия

Многие женщины (да и мужчины иногда), конечно, замечали, что от длительного воздействия на кожу металлических браслетов часов, пряжек ремней, некоторой бижутерии и даже заклепок и пуговиц на джинсах возникает странная кожная реакция. Место соприкосновения с металлом начинает зудеть, покрывается мелкой сыпью и отчаянно чешется. Поначалу этому не придают значения, но когда и время, требуемое для возникновения аллергической реакции, и площадь соприкосновения существенно сокращаются, а реакция на металл тем не менее становится все более серьезной, пострадавший обращается к дерматологу и ушам своим не верит. Оказывается, имеет место контактный дерматит, причиной которого стала .

Этот металл входит в состав множества сплавов, которые используются в изготовлении всех вышеперечисленных украшений. Для возникновения и развития аллергии не требуется попадание частичек в кровь, а потому и пряжка ремня, и свежевставленный пирсинг имеют равные шансы на успех в деле вовлечения их счастливого обладателя в вихрь аллергического танца.

Свойства цинковых сплавов

Конечно же, все составы с этим металлом отличаются между собой его процентным содержанием. В целом цинковые сплавы имеют хорошие литейные и механические свойства. Первое и самое главное – коррозионная стойкость. Больше всего она проявляется в атмосфере сухого чистого воздуха. Возможные проявления коррозии можно заметить в промышленных городах. Это обуславливается наличием в воздухе паров соляной кислоты, хлора и оксидов серы, которые, конденсируясь влагой, затрудняют образование защитной пленки. Медь-олово-цинк – сплав, который характеризуется высокими защитными свойствами. Именно такой состав наименее подвержен коррозии, особенно в условиях промышленной атмосферы. Если говорить о литейных свойствах цинка, то, конечно же, они зависят от легирующих элементов в его сплавах.

Так, например, алюминий делает их структуру однородной, мелкозернистой, облагораживает её, уменьшает отрицательное влияние железа. Еще один важный легирующий элемент – медь. Он увеличивает прочностные характеристики и уменьшает межкристаллическую коррозию. Медно-цинковый сплав обладает высокой ударной вязкостью, но при этом частично теряет свои литейные свойства.

Виды и маркировка лома цветных металлов

Некоторые виды лома цветных металлов могут быть переработаны с целью их вторичного использования.

В таблице ниже представлен список металлов и количество видов лома к каждому из них.

| Название металла | Количество видов лома |

| Алюминий | 32 |

| Вольфрам | 17 |

| Кадмий | 2 |

| Кобальт | 3 |

| Магний | 8 |

| Медь | 13 |

| Латунь | 23 |

| Бронза | 15 |

| Молибден | 9 |

| Свинец | 11 |

| Ртуть | 6 |

| Олово | 10 |

| Никель | 26 |

В пункты по приему вторичного сырья чаще всего сдают сплавы цветных металлов. Принадлежность к тому либо иному виду металла определяют по преобладающему в сплаве элементу в процентном соотношении. Оценка происходит посредством применения особого оборудования.

Лом цветных металлов принято делить на группы в зависимости от:

- происхождения;

- химических составляющих;

- физического состояния материала на момент сдачи.

Цветной металл становится ломом, если:

- обнаружен брак;

- списан в отходы промышленного производства;

- является некондиционным;

- стал скрапом готовой продукции.

Химические составляющие лома возможно определить только в лаборатории, именно после этого можно верно сказать, к какому металлу либо сплаву он относится.

Наиболее ценным вторичным сырьем являются нелегированные металлы, содержащие примеси в незначительном количестве

Однако физические параметры скрапа не имеют такую же важность, как и химические

В соответствии с этими характеристиками виды лома цветных металлов принято делить таким образом:

- класс А – лом и куски отходов;

- класс Б – стружка, проволока и небольшие кусковые отходы;

- класс В – отходы в виде порошка (встречаются нечасто, обычно у определенных металлов, среди которых вольфрам, молибден, кобальт и титан).

- класс Г – остальные виды вторичного сырья.

Весь цветной скрап проходит тщательную проверку на:

- загрязнения химического и радиационного типа;

- степень взрывоопасности.

После ее проведения выдается сертификат, подтверждающий безопасность лома. Без данного документа дальнейшая транспортировка невозможна.

Насыщенность лома вредными веществами не должна превышать норму, установленную ГОСТом 12.1.005.

Министерство природных ресурсов и экологии РФ различает пять классов цветного металлолома, представляющих химическую, радиационную и взрывоопасность. Это скрап:

- Опасный для экологической среды. К таким отходам относят ртуть, а также плутоний и полоний.

- Имеющий высокую опасность, на выведение последствий от применения которого необходимо 30 лет. К нему относят сплавы таких металлов, как свинец, молибден и кобальт.

- Имеющий умеренную опасность, после применения которого на восстановление экологии нужно 10 лет. К нему относят лом с примесями таких металлов, как медь, железо, цинк, никель, алюминий и серебро.

- Имеющий малую опасность, на выведение последствий от применения которого необходимо 3 года. К данному классу относится бронза.

- С низким уровнем опасности, который не наносит ущерб экосистеме. Сюда входит большинство видов лома цветных металлов.

Пункты приема металлолома обязаны иметь лицензию. Эта необходимость обуславливается тем, что цветмет представляет опасность для людей и экологической среды. ГОСТ регулирует определение сортов лома в соответствии с обозначенными параметрами качества.

При этом берутся во внимание некоторые характеристики, присущие скрапу, среди которых:

- величина;

- происхождение;

- степень однородности;

- процент засора;

- химические составляющие;

- физический износ;

- габаритные размеры.

Представительная проба позволяет выявить качество лома. Во время его транспортировки обязательным требованием является маркировка, содержащая следующую информацию:

- наименование;

- обозначение в соответствии с ГОСТом;

- вид вторичного сырья;

- марка сплава.

Маркировка должна быть надежно прикреплена к грузу при транспортировке и хранении.

Для определения марки металла нужно только заглянуть в специальный документ – марочник, который содержит информацию обо всех маркировках интересующего вас металла либо сырья.

Использование [ править | править код ]

Бронза используется в современном машиностроении, ракетной технике, авиации, судостроении и других отраслях промышленности. Благодаря устойчивости к механическому истиранию и высокой коррозионной стойкости бронзовая продукция применяется для изготовления деталей машин и приборов, участвующих в подвижных узлах в процессе трения. Детали из бронзы требуют периодической замены, то есть являются расходными. Из безоловянных бронзовых сплавов изготавливают прокат для составляющих химических приборов, регулирующей арматуры отопительных систем и трубопроводов другого назначения.

Бронзу используют для литья скульптур и памятников, так как материал долговечен, не подвергается атмосферным влияниям и устойчив против механических повреждений. Изделия высокохудожественных форм в театрах, дворцах, залах (люстры, торшеры, канделябры) также изготавливаются из бронзы.

Цинк

У цинка гексагональная структура. Этим объясняется резкая анизотропия его свойств. Прочностные свойства в поперечном (к прокатке) направлении значительно выше, чем в продольном. При комнатной температуре цинк в литом состоянии малопластичен, а при 100—150 °С становится пластичным и может быть подвергнут обработке давлением — прокатке, прессованию, штамповке и глубокой вытяжке.

Чистый цинк кристаллизуется в процессе обработки давлением и не нуждается в смягчающем отжиге. Технологичность цинка в процессе обработки давлением зависит от его чистоты. Отрицательное влияние на горячую обработку оказывает примесь олова, образующая с цинком эвтектику с температурой плавления 199 °С, и особенно одновременное присутствие олова и свинца, образующих с цинком тройную эвтектику с температурой плавления 150 °С. Железо задерживает рекристаллизацию цинка.

В процессе естественного старения цинковых сплавов происходит уменьшение размеров отлитых изделий (на 0,07—0,09 %), Две третьих усадки происходит в течение 4—5 недель, остальная — в течение многих лет. Для стабилизации размеров применяют термообработку — отжиг (3—6 ч при 100 °С, или 6—10 ч при 85 °С, или 10—20 ч при 70 °С).

Сплавы могут подвергаться пайке и сварке. Однако эти процессы применяют главным образом для заделки дефектов, так как паяные швы имеют низкую прочность. Оловянно-свинцовыми припоями можно паять только предварительно никелированные сплавы. Флюс — подкисленный хлористый цинк. Лучшие результаты дает припой, содержащий 82,5 % Cd, 17,5 % Zn. В этом случае флюс не требуется.

Сварку ведут в восстановительном пламени. Электроды и изделие изготовляют из одного сплава.

Наиболее широко литейные цинковые сплавы используют в автомобильной промышленности для отливки корпусов карбюраторов, насосов, рам спидометров, решеток радиаторов, деталей гидравлического тормоза, различных декоративных деталей. Помимо этого сплавы применяют для отливки деталей стиральных машин, пылесосов, пишущих машинок, кассовых аппаратов, миксеров, корпусов электрических часов, различного кухонного оборудования и т. д. Эти сплавы нельзя использовать в условиях повышенных и низких температур, так как уже при температуре 100 °С прочность снижается на 30 %, твердость — на 40 %, а при температуре ниже 0 °С они становятся хрупкими.

Для повышения коррозионной стойкости и для декоративных целей на цинковые изделия наносят различные защитные покрытия. В зависимости от условий службы цинковых изделий применяют двух- или трехслойные защитные покрытия различных толщин. Как правило, в качестве покрытий используют медь, никель и хром.

Нержавеющие стали

Есть несколько типов нержавеющих сталей: ферритные, мартенситные и аустенитные. В их состав входит хром, повышающий сопротивление коррозии.

Ферритные стали содержат хрома 12.25% и меньше 0.1% углерода. Такие стали после охлаждения жидкого состояния только изменяются к ферриту и таким образом, поскольку не образуется аустенит, затвердевают при закалке и не могут дать мартенсит. Тем не менее они могут твердеть при холодной обработке.

Мартенситные стали содержат хрома 12.18% и углерода 0.1…1.2%. После охлаждения жидкого состояния они образуют аустенит и, таким образом, могут твердеть путем закалки до заданного состояния структуры мартенсита с частицами карбида хрома. Мартенситные стали подразделяются на три группы: нержавеющие чугуны, нержавеющие стали и высокохромистые стали. Нержавеющие чугуны содержат около 0.1% углерода и 12.13% хрома, нержавеющие стали — 0.25…0.30% углерода и 11.13% хрома, а высокохромистые стали — 0.05…0.15% углерода, 16.18% хрома и 2% никеля.

Аустенитные стали содержат хрома 16.26%, более 6% никеля и очень мало углерода, 0.1% или менее. Такие сплавы полностью аустенитные при всех температурах. Они могут твердеть и при закалке, и при холодной обработке.

Во время сварки у нержавеющих сталей могут происходить структурные изменения, которые снижают коррозионную стойкость материала. Этот эффект, известный как разрушение сварного соединения, является результатом выделения преципитатов хрома, богатого карбидами на границах зерен. Единственный путь к преодолению его заключается в стабилизации стали путем добавки к ней других элементов, таких как ниобий и титан, которые имеют большее сходство с углеродом, чем хром, и таким образом формируются карбиды во включениях преципитатов в хроме.

Медные сплавы

Медные сплавы – продукция металлургического производства, процесс изготовления которой человечество освоило с давних времён. Первый медный сплав – сплав меди с оловом – дал начало целой технологической эпохе истории цивилизации, получившей название «бронзовый век».

Мягкий, пластичный металл розовато-золотистого цвета. Его красота издревле привлекала человека, поэтому первыми изделиями из меди были украшения.

В присутствии кислорода медные слитки и изделия из меди приобретают красновато-жёлтый оттенок за счёт образования плёнки из оксидов. Во влажной среде в присутствии углекислого газа медь становится зеленоватой.

Медь имеет высокие показатели теплопроводности и электропроводности, что обеспечивает ей использование в электротехнике. Не меняет свойств в значительном диапазоне температур от очень низких до очень высоких. Не магнитная.

В природе залежи медной руды чаще, чем других металлов, находятся на поверхности. Это позволяет вести добычу открытым способом. Встречаются крупные медные самородки с высокой чистотой меди и медные жилы. Помимо этого медь получают из таких соединений:

Сферы применения сплавов с добавления магния

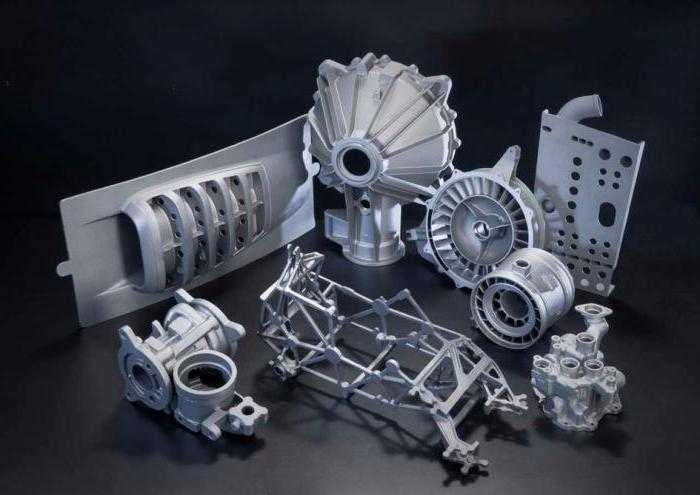

Посредством методов литья, деформации и термической обработки сплавов изготавливаются различные полуфабрикаты – слитки, плиты, профили, листы, поковки и т.д. Эти заготовки используются для производства элементов и деталей современных технических устройств, где приоритетную роль играет весовая эффективность конструкций (сниженная масса) при сохранении их прочностных характеристик. По сравнению с алюминием магний легче в 1,5 раза, а со сталью – в 4,5.

В настоящее время применение магниевых сплавов широко практикуется в авиакосмической, автомобилестроительной, военной и прочих отраслях, где их высокая стоимость (некоторые марки содержат в своем составе достаточно дорогостоящие легирующие элементы) оправдывается с экономической точки зрения возможностью создания более долговечной, быстрой, мощной и безопасной техники, которая сможет эффективно работать в экстремальных условиях, в том числе и при воздействии высоких температур.

Благодаря высокому электрическому потенциалу эти сплавы являются оптимальным материалом для создания протекторов, обеспечивающих электрохимическую защиту стальных конструкций, например, деталей автомобилей, подземных сооружений, нефтяных платформ, морских судов и т.д., от коррозионных процессов, происходящих под воздействием влаги, пресной и морской воды.

Нашли применение сплавы с добавлением магния и в разных радиотехнических системах, где из них изготавливают звукопроводы ультразвуковых линий для задержки электросигналов.

Сплавы меди

Помимо относительно чистой формы, характеризуемой ничтожным содержанием примесей, медь – составляющий элемент многих сплавов, среди которых наиболее известны:

латунь;

Латунь – сплав меди

бронза;

Бронза

мельхиор.

Мельхиор – больше относится к серебру, нежели к меди

Отдельно стоит выделить медный сплав с никелем, именуемый мельхиор. Он известен широкой аудитории по разменным монетам советских времен, начиная с 10 копеек а также подарочные наборы столовых приборов, но существенно уступает первым двум в степени востребованности.

Наиболее перспективными для нужд человека остаются: латунь и бронза. Желтая медь, так иначе называют латунь, на бытовом уровне широко востребована в сантехнике. Те, кто сталкивался с подбором крана или смесителя, хорошо знают это. По химическому составу различают:

двойные латуни – сплав меди с цинком;

многокомпонентные, в которых Zn остается основным легирующим элементом.

Процентное содержание цинка, даже в двойной латуни, широко варьируется. Сплавы, где доля Zn составляет не более 20%, именуют томпаком.

Пули из томпака

Определить состав латуни можно исходя из маркировки: для двойных сплавов после буквы «Л» указывается процентное содержание меди, например Л60. Маркировка многокомпонентных сплавов строится аналогично, только за «Л» следуют легирующие примеси с их концентрациями. Таким образом, многокомпонентная латунь марки ЛМц58- 2, использования при изготовлении деталей машин, гаек, болтом, арматуры, подразумевает содержание меди – 58%, цинка – 40%, марганца – 2%.

Бронза – в стандартном понимании, представляет медный сплав с оловом, однако на практике также обладает весьма вариативным составом. Фактически под бронзой принято понимать любой медный сплав, где никель и цинк не являются основными легирующими элементами. Стоит отметить, что найти оловянную бронзу достаточно сложно. Большее распространение получили ее безоловянные сорта.

Производство латуни, виды и свойства

Латунь производят при высоких температурах в специальных глиняных ёмкостях. При изготовлении сплава необходимо учитывать, что часть цинка испаряется.

Латунь производят при высоких температурах в специальных глиняных ёмкостях. При изготовлении сплава необходимо учитывать, что часть цинка испаряется.

Сплав делится на несколько видов:

- Томпак — это сплав, в составе которого присутствует не более 13% цинка. Томпак отличается повышенной эластичностью, высокой устойчивостью к ржавчине и стиранию. Используют этот вид латуни при сварке с нержавейкой для получения ценного сплава, из которого в дальнейшем изготовляют медали, фурнитуру, бижутерию, художественные изделия и инструменты.

- Полутомпак — это сплав, в составе которого цинк варьируется в пределах 10−20%. Сфера применения полутомпака аналогична томпаку, но он является менее ценным сплавом.

- Литейная латунь — это сплав, имеющий в составе 50−80% меди, а также примеси иных металлов. Благодаря текучим свойствам используется в изготовлении полуфабрикатов и фасонных изделий методом литья. Обладает низкими показателями распада материалов, устойчив к трению и ржавчине также обладает прекрасными механическими свойствами. Литейную латунь применяют в производстве втулок, фрагментов арматуры, гаек, подшипников и иных фитингов устойчивых к ржавчине.

- Автоматная латунь — это сплав, имеющий в составе свинец, в процентном соотношении не превышающий отметки в 0,8%. Свинец позволяет увеличить скорость обработки изделий за счёт образования короткой стружки. Он выпускается в виде листов, лент и прутков, в дальнейшем из них вытачивают детали часовых механизмов, метизы и гайки.

https://youtube.com/watch?v=AXmCnyCCzEw

Достаточно часто латунь путают с бронзой, а многие даже считают, что это один и тот же материал — это в корне неверно. Отличить эти два металла можно и в домашних условиях, для этого необходимо пройти следующий алгоритм действий:

- Хорошо почистить оба материала и рассмотреть их на солнечном свете. Цвет бронзы будет уходить в красный цвет, а латунь в жёлтый, иногда даже в белый.

- Поместив изделие в ёмкость с водой, можно провести анализ на плотность. Молярная масса латуни находится в диапазоне 8350−8750 кг/м.куб, если масса выше, то это бронза.