Технология или немного о литье

Бронзовое литье весьма сложно технологочески и предъявляет высокие требования к изготовлению прототипов и форм для изготовления отливок. Немалое значение имеет технологическая база, производственные помещения, а также уровень профессиональной подготовки художников, создающих литейные формы, мастеров-литейщиков, отливающих изделия и осуществляющих последующую обработку. Ногинский ЛМЗ имеет столетнюю историю литейного производства, богатейший опыт в механической обработке металлов и сплавов. Завод постоянно совершенствует технологоческую базу, осваивает новые производственные направления, повышает качественный уровень производимой продукции.

Художественное литье изготавливают следующими методами: литье в землю, ХТС, литье по выплавляемым восковым моделям. Способ изготовления определяется специалистами завода в зависимости от формы изделия и качества его поверхности. Выбор способа влияет на сроки изготовления и стоимость изделия.

Изготовление отливок высокого качества

Можно получить изделия более высокого качества, чем при литье в землю. Для этого применяют литье по выплавляемым моделям.

Оснастку изготавливают из гипса. Она одноразовая, разрушаемая. Чтобы сделать форму, нужна модель изделия из воска, парафина или другого легкоплавкого материала. Этот материал должен быть легче воды

Далее будет сказано, почему это важно

Изготавливают восковую модель также литьем в гипсовую оснастку. Модели сложной конфигурации делают из нескольких частей. А гипсовую оснастку для модели делают по оригиналу изделия либо его модели аналогично оснастке из песка. Получается цепочка: оригинал изделия – гипсовая форма для восковой модели – модель – гипсовая форма для металла – готовое изделие.

Когда оснастка для изделия готова, восковую модель из нее выплавляют, погружая форму в горячую воду или просто нагревая. Расплавившийся воск вытекает из полости через то же отверстие, куда потом зальют металл. Именно поэтому материал модели должен быть легче воды – чтобы при выплавке в воде он поднимался на поверхность.

Ознакомиться с процессом можно по инструкции в приведенном видео.

Литье по газифицируемым моделям

Представляет собой развитие вида заливки в песчаные формы с применением ручной или машинной формовки. Суть данного вида в том, что макет делают не из дерева, а из легкоплавкого пластика, чаще всего вспененного полистирола.

Литье по газифицируемым моделям

Модель размещают в опоке, после чего проводят послойную формовку песчано-глиняной смесью с уплотнением. В верхней части формы создают литниковую систему. Расплав заливают прямо поверх модели, полистирол плавится и газифицируется, выходя через формовочные массы вместе с другими литьевыми газами.

Преимущества этого вида заливки:

- трудоемкость подготовки форм снижается многократно

- можно моделировать и отливать за один раз детали любой, даже самой сложной формы

- не нужны составные макеты и сложные составные формы.

- Доступны большие серии изделий — в этом случае макеты также отливаются.

История технологии

По мнению историков, возраст, который имеет бронзовое литье, составляет 12 тысяч лет. Изначально при помощи такой технологии из бронзы изготавливались украшения и простейшие орудия труда. С течением времени данная технология совершенствовалась, и сегодня она представляет собой метод, при помощи которого создают множество уникальных изделий из данного сплава.

Современный уровень развития литья из бронзы позволяет получать из данного сплава меди различные предметы не только в производственных, но и в домашних условиях. Благодаря изобретению бронзы, а также развитию технологий ее обработки, основной из которых является литье, мы и сегодня можем наслаждаться видом произведений искусства, которые были созданы мастерами еще в Средние века и в античные времена.

Старинный бронзовый набор письменных принадлежностей

Наибольшую популярность бронзовое литье, а также литье латуни – еще одного сплава, основу которого составляет медь, приобрело в эпоху классицизма и европейского барокко. Именно в те времена люди научились использовать эти материалы для того, чтобы создавать уникальные интерьерные элементы и декор.

Такие сплавы, созданные на основе меди, и сегодня активно применяются при изготовлении:

- предметов, служащих для оформления интерьера;

- ворот и заборов, выполняющих не только декоративную, но и защитную функцию;

- скульптурных композиций и сувенирной продукции;

- барельефов и элементов оформления осветительных приборов – люстр и бра;

- элементов лестничных конструкций и входных групп.

Литьё из бронзы для изготовления рукоятей ножей

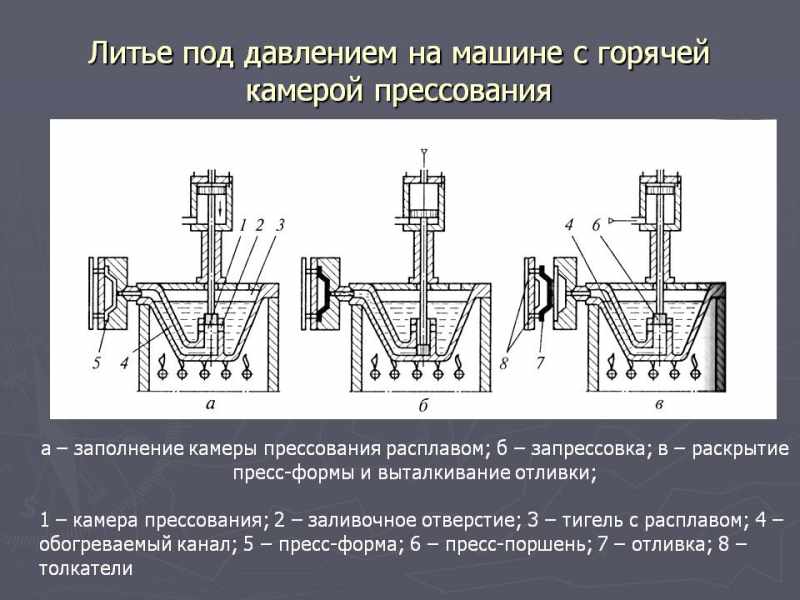

Литье под давлением

Отличается от традиционного вида заливки тем, что расплав поступает в форму не под действием гравитации, а под влиянием избыточного давления, создаваемого в отливочной камере напором газа или поршнем. Тигель с расплавом, система его нагрева, формы и металлопровод помещены в герметичную камеру и представляют собой единый механизированный и автоматизированный комплекс.

Литье под давлением

По достижении требуемой температуры расплава в тигель опускается металлопровод, выполненный из тугоплавкого титанового сплава, и в камеру подается напор воздуха. Под его воздействием расплав поднимается в матрицу и заполняет ее. Автоматика поддерживает постоянное давление в камере, поскольку объем ее увеличивается по мере расходования металла. Далее вентиляционные насосы откачивают литьевые газы в систему очистки воздуха. При этом виде заливка проводится как в одноразовые песчаные формы, включая газифицируемые модели, так и в многократные: кокили, цементные, графитовые и асбестовые. По окончании заполнения формы остаток металла стекает из металлопровода обратно в тигель.

Преимущества метода

- Высокая степень автоматизации литейных операций

- Исключение ручного труда во вредных условиях

- Экологичность

- Высокий коэффициент использования металла.

Недостатки

- Сложность оборудования

- Размер отливки ограничен размером герметичной камеры.

Литье по центробежной технологии

Для производства в заводских условиях изделий из бронзы, к износостойкости которых предъявляются повышенные требования, часто используется такая технология, как центробежное литье. С ее помощью выполняют литье изделий из бронзы, используемых в машиностроении и других отраслях промышленности. Сюда, в частности, относятся:

- шестерни;

- элементы червячных соединений;

- втулки различного назначения;

- обечайки;

- втулки;

- кольца;

- вкладыши и др.

Технология центробежного литья предполагает, что расплавленная бронза заполняет форму не под действием собственного веса, а под влиянием центробежных сил. Литейные формы помещаются в специальное оборудование. В зависимости от того, в какой плоскости происходит вращение литейных форм, установленных в такое оборудование, оно может быть вертикального или горизонтального типа.

Схема центробежного литья

Оборудование любого типа, используемое для выполнения литья из бронзы по центробежной технологии, имеет следующие конструктивные элементы:

- тигель, в котором происходит плавка металла;

- желоб, по которому расплавленный металл подается в литейные формы;

- изложница;

- электродвигатель, который используется в качестве главного привода и обеспечивает вращение форм;

- элементы привода: шкивы, валы, клиноременная передача.

Благодаря особенностям данной технологии, с ее помощью можно выполнять качественное литье изделий из бронзы, отличающихся даже очень сложной конфигурацией. За счет задействования центробежных сил, которые прижимают расплавленный металл к стенкам литейной формы, поверхность отливки отличается повышенной плотностью и, соответственно, высокой износостойкостью.

При изготовлении художественных отливок из цветных сплавов (медных, алюминиевых, цинковых) и благородных металлов применяют формы с гипсовым связующим и огнеупорным наполнителем. Сплавы на свинцовой и оловянной основах заливают в чисто гипсовые формы без наполнителя.

Преимуществом литья в гипсовые формы является также то, что таким способом возможна отливка по постоянным моделям (по эталону) и по выплавляемым моделям.

Основные тонкости выполнения литья

Центробежное литье

С помощью данного способа литья изготавливают детали и оборудование для машиностроения и других промышленных отраслей. Основа технологии – центробежная сила. Она появляется из-за вращения литейной модели. Данный тип литья используют в основном для изготовления тел вращения. Формование может осуществляться машинами с вертикальной и горизонтальной заливкой. На машинах с горизонтальной осью вращения изготавливают:

- вкладыши;

- втулки;

- кольца.

На машинах с вертикальной осью вращения производят:

- гребные винты;

- червячные колеса;

- шестерни.

Художественное литье

В домашних бытовых условиях используют данный способ изготовления бронзы. Но этот сплав из меди обладает высокой текучестью, поэтому не полностью заполняет форму, в отличие от латунного сплава. Из-за этого задуманный рисунок на поверхности детали смазанный. Для придания четкости используют чеканку. Это довольно трудоемкий и времязатратный процесс. Но в то же время самый творческий момент художественного литья. От уровня выполненной чеканки зависит качество конечного вида изделия.

Этапы художественного литья:

- создание эскиза и рабочего чертежа;

- изготовление конструкции для создания литейной формы;

- изготовление литейной модели;

- подготовка модели;

- плавление шихты;

- отлив формомассы в литейную модель;

- охлаждение;

- извлечение из модели;

- обработка готового изделия шлифовальной машинкой, иногда используют щетку из металла.

Литье под давлением

Данный метод литья основан на воздействии избыточного, вакуумического давления. Используется принцип пресса, расплав в литьевую форму подают избыточным давлением. Пневмо- или гидросистема действует на поршень. Благодаря высокой скорости, с которой подается расплав высокой вязкости, создается избыточное давление, форма заполняется полностью.

Затем вакуумным всасыванием формомасса перетекает в полость кристаллизатора. У него тонкие стенки, окруженные холодной водой. Охлаждение переходит от краев в центр. Втягивание расплава происходит за определенный отрезок времени. Потом давление нормализуется, и лишние остатки формовочной массы стекают по стенкам.

Из-за усадки после охлаждения изделие легко достать из формы. За счет автоматизации форма заполняется расплавом за доли секунды, что значительно сокращает время изготовления деталей и является несомненным преимуществом данного способа литья. Вне зависимости от используемого метода литья, при изготовлении изделий из бронзы и латуни нужно соблюдать технику безопасности.

- При работе нужно использовать защитные очки, чтобы уберечь глаза от капель расплавленного материала и испарений.

- Перед началом деятельности следует надеть перчатки из специального жаропрочного материала.

- Помещение должно хорошо проветриваться и вентилироваться, так как при плавлении данных сплавов выделяются вредные для человека газы.

- Не стоит допускать контакт легковоспламеняющихся материалов и жидкостей с нагревательными приборами.

- Нужно строго следовать технологии процесса. Так как это производство довольно травмоопасно.

О том, как делают бронзовые скульптуры, смотрите в следующем видео.

Ювелирное литье в домашних условиях для новичков

Но как же мы будем наплавлять парафин на кольцо, когда он невероятно текуч и непредсказуем? Оказалось, все гораздо проще. В процессе мастер понял, что парафин еще долгое время остается пластичным и его возможно деформировать как пластилин. Так и вышло. Он просто слепил нужную форму кольца и продолжил. Правда пройтись паяльником бы не помешало, для того чтобы сплавить слепленые границы. Но мастер решил этого не делать. Позже на отливки это отобразится в виде брака, но не такого страшного, чтобы нельзя было носить это кольцо. Теперь нам нужно обработать слепленную модель. Мастер решил это делать на наждачной бумаге, но не помнит, была эта сороковка или шестидесятка, но точно очень грубая. И опять же неспроста. Дело в том, что крупное зерно наждачки, оставляет глубокий след на парафине и придает ему текстуру. Поэтому аккуратно пройдясь по лицевой части кольца грубой наждачкой, так и оставим получившуюся текстуру для отливки. Так как парафин в любой момент мог подвести, чистовую обработку мастер решил оставить все же для латунной отливки.

Откладываем модель в сторону и готовим основания для фиксации модели. Самое простое – сделать его из пластилина. Разминаем его и лепим полусферу, в которую в будущем будем устанавливать литники и в последующем эта сфера станет неким кармашком для плавки металла перед заливкой. Поэтому не стоит делать сферу слишком плоской. Нужно чтобы в ней поместился весь расплавленный металл. К моменту литья вы все поймете и сами увидите как это выглядит.

В качестве опоки (металлической оправки для заливки формовочной смеси), можно взять самую обыкновенную металлическую трубу, например, в сантехническом магазине должны быть отрезки подходящего размера.

Литники изготовим из 2-ух гвоздей. Откусываем кусачками лишнее и устанавливаем их в нашу пластилиновую сферу. После их установки, нам каким-то образом нужно прикрепить парафиновую модель к металлическим литникам. Для этого автор решил взять горелку и слегка нагреть гвозди, а после прислонить к ним кольцо. Горячие гвозди легко проплавят парафин и войдут в глубь модели.

И на самом деле, вышло неплохо. Когда гипс окрепнет, то можно почистить форму от наплывов, и отделить пластилин с литниками. Теперь следует наиболее ответственный момент – момент прокалки формы. В инструкции к формовочной массе, идет тех карта, где указан цикл прокалки в 15 часов. Но так как это идёт в разрез с коленочными технологиями, то справедливо будет сократить это время до 40 минут.

Это плохо и неправильно, но все же возможно. Тут главное дать плавный нагрев вначале, чтобы вода с гипса начала испаряться, а парафин начал плавно плавится и вытекать. Мастер воспользовался для этого кровельной горелкой, так как она у него была. Вы же можете обойтись бытовой горелкой, или начать можно с самой обыкновенной духовки, так будет правильнее. Только не забывайте ставить форму литниками вниз в какой-нибудь поддон, чтобы было куда стекать парафину.

Заливать металл в домашних условиях можно несколькими способами: с помощью картошки, глины, или любого другого плотного влагосодержащего материала. Но автор этот способ так и не освоил, поэтому он будет лить металл с помощью ручной центрифуги.

Выглядит она в виде стакана с четырьмя болтами (для более надежной фиксации опоки), цепочки и ручки из пвх трубы с подшипниками внутри (для продолжительного беспрепятственного кручения).

Автор сварил эту штуку сам, вы же можете обойтись, к примеру, металлической кружкой.

Греем форму до красна и готовимся к заливке латуни. В качестве исходного материала можно взять латунные сантехнические фитинги. Они отлично для этого сгодятся. Ну или если вы посмелее, можете сразу лить серебро или даже золото. В коленочных технологиях нет ограничения по металлу.

Теперь нам нужно обработать кольцо. Автор не стал брать бормашинку, а зачистил все с помощью напильников и наждачной бумаги. Все реально, но разница лишь во времени и трудоемкости занятий.

После черновой обработки, автор решил примерить кольцо, но оказалось, что оно не совсем подходит.

По окончании шлифовки кольца, можно зачернить его лицевую часть для того, чтобы придать визуальную глубину нашему рельефу, оставленному крупным зерном наждачной бумаги. Для этого нам понадобится аптечная серная мазь. Наносим тонкий слой на латунную поверхность, которую хотим зачернить и нагреваем кольцо. Греем до тех пор, пока вся мазь не выгорит и после нее не останется сухой матовой поверхности.

Интернет-магазин изделий из бронзы и латуни BroVanz

«Техно-Бронз» — производитель эксклюзивной продукции из бронзы и латуни под собственным брендом «BroVanz». На производственной базе компании реализован комплекс технологических операций с системой контроля производственного цикла, от эскиза до упаковки, что гарантирует высокое качество и уникальность выпускаемой продукции. Тщательная детализация и многоэтапная ручная обработка заготовок придают изделиям из бронзы или латуни особый шарм и элегантность, а золочение, серебрение и патинирование превращают его в предмет высокого искусства.

Широкий выбор готовых сувениров, среди которых представлены работы современных мастеров и реплики с антикварных изделий, позволит подобрать для вас элитный подарок, который прекрасно впишется в гостиную или рабочий кабинет руководителя. Наши статуэтки органично украсят конференц-зал или арт-галерею, а подсвечники и шкатулки достойно дополнят интерьер любых апартаментов.

В числе дополнительных :

- изготовление по индивидуальному эскизу или чертежу — корпоративных сувениров, бизнес-подарков, наградной продукции, эксклюзивного декора;

- консультации по вопросам реставрации;

- работы по восстановлению абсолютной исторической достоверности или работы по “обновлению” изделия;

- изготовление макета и мастер-образца вашего изделия;

- снятие и изготовление эластичных литьевых форм, изготовление восковок;

- литье художественных изделий из бронзы и латуни на заказ;

- литье промышленной продукции из сплавов цветных металлов на заказ;

- обработка литья и финишная отделка.

Отдельным направлением нашей производственной деятельности является выпуск продукции технического назначения по чертежам, формам и моделям заказчика: гребные винты, дельные вещи, палубное оборудование и запасные части для судовых устройств и механизмов, детали щеткодержателей и электроарматуры и другие виды продукции изготовим для вас из сплавов цветных металлов. Подробнее

Как правильно заливать металл в литейную форму

Если расплавленный металл заливают в литейные формы большого размера, то его собственного веса вполне хватает для того, чтобы вытеснить из них весь скапливающийся воздух. Если же литье выполняется в небольшие формы, то вытеснить из всех внутренних полостей таких конструкций воздух за счет массы расплавленного металла практически невозможно. Чтобы в таких случаях получить отливки высокого качества, необходимо использовать специальные технологические приемы.

Литейные формы помещают в специальные центрифуги, работающие от ручного или электрического привода. При вращении создаются центробежные силы, равномерно распределяющие расплавленный металл по всем внутренним полостям форм. Эффективной данная технология является только в том случае, если металл находится еще в жидком, а не в застывшем состоянии.

Самодельная центрифуга для литья мелких деталей

После окончания процесса литья и остывания металла отливку извлекают, используя для этого простейшие механические приспособления. Следует иметь в виду, что поверхность изделий, только что извлеченных из литейных форм, не отличается высоким качеством, поэтому их необходимо подвергнуть различным видам механической обработки.

https://youtube.com/watch?v=0nwNPauEgQo

https://youtube.com/watch?v=6FfifqDv8CM

Создание мастер — модели

Данная модель может быть восковой, металлической, гипсовой, деревянной, пластилиновой или выполняться из других материалов. Мастер-копия является прототипом будущей фигурки – по ней проще всего заказать изделия из бронзы. На фото показаны примеры пластиковых мастер — моделей

Здесь использована пластика «СОНЕТ» фирмы из Санкт-Петербурга

Здесь польская полимерная глина «Пластишка»

Специалисты мастерской «БронзаМания» чаще всего подготавливают мастер — модели из полимеров, предназначенных для создания скульптур.

Профессиональные скульпторы — миниатюристы делают каждую модель вручную. При этом сложный дизайн фигурки требует создания нескольких деталей, то есть разборной модели.

На нее закрепляется литниковая система для подачи расплавленного металла – подводящие каналы потом будут удаляться, поэтому они не должны испортить изделие в местах своего соединения с фигуркой.

Как сделать форму для литья

Материал для формы (оснастки) в непромышленных условиях – песчаная или глиняная смесь (литье в «землю») и гипс.

Примеры смесей для литья в «землю»:

- песок, глина, каменноугольная пыль в соотношении 75% – 20% – 5%.

- глина, шамотный кирпич, тонкие древесные опилки, соотношение 40% – 40% – 20%.

Компоненты смешивают до получения однородной консистенции.

Также может использоваться модель изделия из дерева либо другого материала. Также это может быть готовая деталь, образец.

Приспособление для подготовки песчаной оснастки – опока. Она состоит из двух ящиков без крышки, обычно деревянных. Нижний – с дном, верхний – без дна (по сути, рама). Части опоки имеют центрирующие элементы для их точного расположения относительно друг друга. Они иногда скрепляются между собой фиксаторами.

Оснастку изготавливают так:

Перед работой поверхность опок и образец изделия присыпают тальком.

В нижний ящик насыпают песчаную смесь до края и трамбуют.

Модель детали кладут в опоку на землю и вжимают.

На нижний ящик опоки кладут верхнюю раму.

На модель крепят усеченный конус узкой частью к изделию. Это модель литника, через него зальют расплав. Желательно, чтобы место расположения литника было самой толстой частью изделия. Нужно учитывать, что на готовой детали в месте заливки могут быть дефекты.

Верхнюю опоку заполняют доверху смесью. Снова трамбуют.

Достают из песка модель литника.

Острым тонким предметом разъединяют верхнюю и нижнюю половины, обозначая линию разъема

Верхнюю опоку с песчаной массой в ней снимают, изделие осторожно вынимают из песка.

Части формы сушат и вновь соединяют.

Линию разъема выбирают так, чтобы деталь вынималось из оснастки, не повредив ее. Кроме того, иногда в части изделия, противоположной литнику, делают «воздушник». Это такое же отверстие в оснастке, как и литник. Через него в процессе заливки воздух выходит из полости.

https://youtube.com/watch?v=VbGGW6n0iDg

Заливка металла

Для того чтобы расплавлять материал понадобится:

- Плавильная муфельная печь, желательно с регулятором нагрева. Для крупных отливок нужен горн. Иногда материал плавят автогеном, паяльной лампой, газовой или бензиновой горелкой.

- Тигель – стальная, чугунная или шамотная (из огнеупорной глины) емкость для плавки, желательно с носиком.

- Щипцы и крюк для извлечения горячего тигля из печи и других манипуляций.

- Литейная форма. Как ее подготовить к работе, описано ниже.

- Флюс. Нужен для предохранения сплава от окисления воздухом. Древесный уголь, бура.

- Топливо для горна, например, тот же древесный уголь.

- Керамическая или березовая палочка для перемешивания расплава.

Используемые материалы

«Семёркой древних» называют перечень из железа, меди, олова, свинца, серебра, золота и ртути — с ними человечество знакомо не одну тысячу лет. Драгоценные металлы использовались для изготовления ювелирных изделий, а основным материалом для художественного литья в прошлом были сплавы на основе меди. В новое время к ним добавились чугун и алюминий.

«Семёркой древних» называют перечень из железа, меди, олова, свинца, серебра, золота и ртути — с ними человечество знакомо не одну тысячу лет. Драгоценные металлы использовались для изготовления ювелирных изделий, а основным материалом для художественного литья в прошлом были сплавы на основе меди. В новое время к ним добавились чугун и алюминий.

Художники на протяжении всей истории не ограничивали себя ассортиментом материалов для плавки. Например, в XIX веке в Европе и России были популярны изделия из цинка и свинца, а современные скульпторы нередко обращаются к нержавеющей стали. Но классическими материалами для художественного литья даже на сегодняшний день являются бронза и чугун.

https://youtube.com/watch?v=GHBak_el3CU

Бронзовые сплавы

Сплавы меди с некоторыми цветными металлами (свинцом, оловом, алюминием, бериллием) без присутствия цинка и никеля называют бронзой. Медь с большими примесями цинка — это латунь. Последнюю применяют в основном для изготовления кабинетной скульптуры и дорогой мебельной и интерьерной фурнитуры. Главным материалом для художественного литья больших и малых форм оставалась несменной на протяжении веков оловянная бронза. Её преимущества:

- ничтожная усадка;

- высокая текучесть;

- не подверженность пористости при остывании;

- высокая теплопроводность;

- прочность;

- коррозионная стойкость;

- упругость;

- свариваемость.

Литьё из бронзы — одно из старейших искусств. Применение её в разных частях древнего мира было повсеместным: люди готовили в бронзовой посуде, носили бронзовые украшения, пользовались бронзовыми инструментами, застёгивали одежду на бронзовые пуговицы. Эта эпоха известна по удивительно высокому качеству исполнения и небывалой художественной силы скульптурам, сохранившимся до наших дней. С тех времён берёт начало литейная бронзовая традиция, надолго пережившая свой век с одноимённым названием. Безусловно, сплавы совершенствовались на всём протяжении истории, но большая часть технологических процессов художественного литья оставались неизменными.

https://youtube.com/watch?v=XWKzRmWAQsE

Серый чугун

Бронза и железо, пожалуй, самые важные материалы в истории человечества. Недаром они дали названия двум эпохам технологической эволюции — бронзовому и железному векам. Поскольку для железного литья требовались более высокие температуры и сложные печи, плавку железа человечество освоило несколько позже бронзы. По некоторым сведениям, чугун лили в Китае ещё 2 тыс. лет назад. Первыми массовыми изделиями из него в Европе и России были стволы пушек и ядра к ним в XV веке.

Эволюция печей и энергоёмкого топлива для них быстро сделала высокие температуры доступными не только для военной промышленности. Художественное применение литейного железа началось приблизительно в 1500 г. с производства плитки для печей, памятников и фонтанов. Мощным толчком для популяризации чугуна в искусстве было бурное развитие металлургических технологий во второй половине девятнадцатого века и последующая за этими событиями индустриализация.

Для приготовления скульптуры используют серый чугун с высоким содержанием фосфора как самый недорогой и приспособленный для литья сплав железа с углеродом. Фосфор улучшает текучесть — это помогает металлу полностью заполнять форму. Свойство фосфора повышать хрупкость железа для художественного литья значения не имеет, как и присущая серому чугуну пористость. Материал обладает ещё одним важным свойством — привлекательностью внешнего вида готового изделия.

ЦЕНТРОБЕЖНЫЕ ЛИТЕЙНЫЕ МАШИНЫ

ЦЕНТРОБЕЖНАЯЛИТЕЙНАЯМАШИНАЦентробежная литейная машина

— это машина для формирования отливки, осуществляющая вращение литейной формы с целью воздействия на металл центробежных сил в процессе его кристаллизации.

Центробежные машины применяются для получения втулок, колец, трубных заготовок из чугуна, стали, бронзы, алюминия и их сплавов.

Конструкция центробежной литейной машины предполагает наличие водяной системы охлаждения, а также частотного преобразователя, который позволяет изменять и регулировать скорость вращения формы, которая измеряется количеством оборотов в минуту. Помимо этого, литьевые машины имеют систему управления, состоящую из нескольких элементов. Благодаря этому технологический процесс максимально упрощается, а потери от брака сокращаются.

Преимуществом центробежного способа литья является:

- высокий выход годного литья до 95% за счет отсутствия литниковой системы;

- получение отливок высокой плотности с направленной кристаллической решеткой;

- возможность регулировки толщины стенки отливки, наружного диаметра, получение отливок нужной марки металла даже при небольших объемах производства;

- требуются небольшие производственные площади (от 30кв.м), из набора оборудования требуется только под печь, литейный ковш и ЦЛМ.

Принцип работы машины заключается в следующем:

Процесс литья в центробежную машину достаточно простой, жидкий металл заливается во вращающуюся (изложницу, кокиль). Перед заливкой изложницу предварительно подогревают до 250 град и окрашивают краской для избежания пригара отливки к форме. После его растекания по внутренним стенкам формы, снаружи изложницы подается охлаждение водой (душированием) для кристаллизации отливки, металл кристаллизуется и остаётся до конца кристаллизации. Центробежные силы возникающие при вращении изложницы прижимают расплавленный металл к поверхности изложницы, в результате чего происходит его уплотнение и удаление из него газовых и шлаковых включений. Так получается прочная, имеющая хорошую плотность отливка, которая всегда имеет форму тела вращения.

Эксплуатация центробежных литейных машин

Применение центробежных литейных машин имеет ряд серьезных преимуществ перед другими методами литья. Благодаря особой технологии готовые отливки получаются плотными, качественными и износостойкими, без включения шлаков и неметаллических элементов. Из-за чего выход качественных изделий максимально увеличивается.

Помимо этого, использование именно этой технологии литья позволяет значительно сэкономить металл и энергоносители, оптимально отрегулировать продолжительность производственного цикла, увеличить в несколько раз производительность труда. Центробежное литье позволяет обойтись без площадей для формовки и оборудования для сушки форм и стержней.

Стоимость центробежной литейной машины, если разобраться, не так уж велика, учитывая прекрасную функциональность, высокую производительность, отличное качество, лёгкость в эксплуатации.

Покрытие изложницы:

— для цветных металлов — огнеупорной краской (состав огнеупорной краски подбирается технологической службой заказчика).

— для черных сплавов — огнеупорной краской (состав огнеупорной краски подбирается технологической службой заказчика) и сыпучим разделительным покрытием на основе пылевидного кварца.

- Охлаждение изложницы: водяное.

- Режим работы — циклический.

Для извлечения отливки из формы снимают переднюю крышку изложницы с клиньями и сдергивают отливку из формы клещами, толкателем или лебедкой, при этом температура отливки может быть 600-1000 град. Стальные отливки требуют дальнейшей термообработки, чугунные для избежания отбела можно «горячими» помещать в термоконтейнер.

Центробежные машины соответствуют требованиям Промышленной Безопасности и имеют все необходимые защиты.

Центробежные литейные машины для:

- производства гильзы дизельного двигателя (ДВС)

- изготовления буровых насосов УНБ, УНБТ

- изготовления бронзовых втулок ЭКГ

- изготовления прокатных валков

- втулок роликов

- втулок чугунных колец, тормозных барабанов

- реакционных труб из нержавеющих сталей

- биметаллических втулок

- антифрикционных втулок

- подшипников скольжения

- втулок забойных двигателей

- втулок генераторов

- чугунных втулок судовых дизелей

- локомотивных втулок

- втулок горного оборудования

- втулок для РМЗ

- производства роторов электродвигателей

- изготовления венцов червячных колец

- барабанов для бумагодельных машин

- мукомольных вальцов

- поставка запасных частей (шпиндельный узел, оснастка, изложница) а также выполнение ремонта центробежных машин

Виды бронзовых сплавов и различия в температуре их плавления

Основу такого сплава, как бронза, составляет медь, а в качестве легирующих добавок выступают олово, алюминий, кремний, свинец и бериллий. В бронзе любой марки в небольших количествах содержатся и такие элементы, как фосфор, цинк и др. Кроме бронзы, современная промышленность производит и другие сплавы на основе меди – мельхиор, копель, константан и нейзильбер (основным легирующим элементом в них является никель), латунь (сплав меди с цинком).

Каждая из марок бронзы, температура плавления которых входит в интервал 930–1140°, обозначается своей маркировкой. В зависимости от своего химического состава все бронзовые сплавы делятся на:

- оловянные;

- безоловянные.

Соединять медь и олово, чтобы получить бронзу, человек научился еще с древнейших времен. Олово, которое добавляется в такой сплав, делает его тверже, если сравнивать его с чистой медью, а также снижает температуру его плавления. Одним из ярких примеров такого сплава является колокольная бронза, из которой издавна методом литья изготавливались колокола. Она содержит 80% меди и 20% олова. Самым значимым недостатком бронз данного типа, обусловленным содержанием олова, является повышенная хрупкость изделий из них.

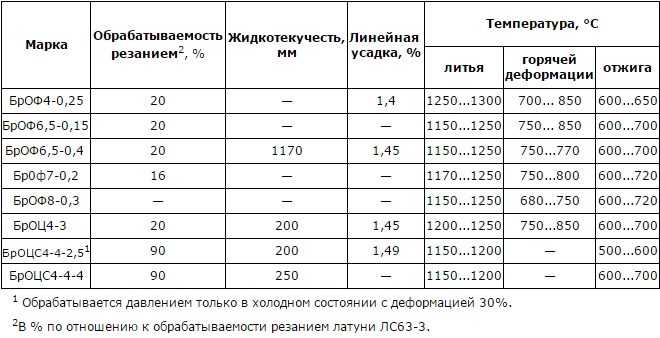

Температура обработки и технические свойства оловянных бронз

Температура обработки и технические свойства оловянных бронз

Безоловянные бронзы, как следует из их названия, не содержат в своем составе олова. Сплавы данного типа представлены на современном рынке одной из следующих категорий бронз:

- бериллиевые – самые прочные, по многим параметрам превосходящие высококачественные стали;

- кремне-цинковые, отличающиеся особенной стойкостью к истиранию (большим достоинством бронз этой категории является и то, что в расплавленном состоянии они обладают повышенной текучестью);

- сплавы с добавлением свинца, которые отличаются повышенной устойчивостью к коррозии;

- изготовленные на основе меди и алюминия, отличительными характеристиками которых являются повышенная устойчивость к коррозии и хорошие антифрикционные свойства.

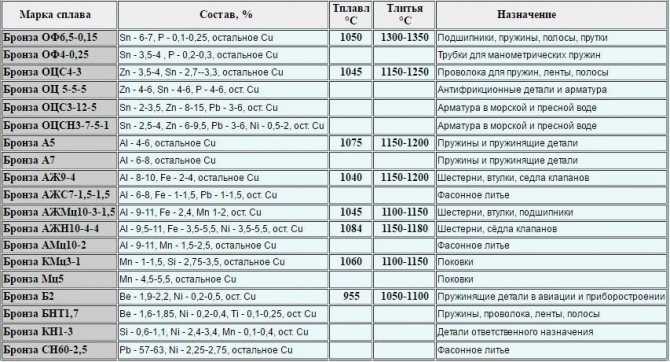

Температура плавления и другие физические свойства литейных безоловянных бронз

Температура плавления и другие физические свойства литейных безоловянных бронз

Хотя бронзы с добавлением олова отличаются высокой хрупкостью, как уже говорилось выше, они и сегодня являются наиболее распространенными. Для маркировки бронз любых марок вне зависимости от их химического состава используются буквы «Бр», после которых перечисляются обозначения добавок, а также их процентное содержание. В качестве примера можно расшифровать обозначение бронзы марки Бр ОЦСН3-7-5-1. В данной бронзе, которая относится к оловянному типу, содержится 2,5–4% олова, 6–9,5% цинка, 3–6% свинца, 0,5–2% никеля. В химический состав любой бронзы, как было сказано выше, могут входить и другие элементы, которые обозначаются следующими буквами:

- А – алюминий;

- Б – бериллий;

- Ж – железо;

- К – кремний;

- Мц – марганец;

- Ф – фосфор.

Химический состав и назначение распространенных марок бронз (нажмите для увеличения)

Химический состав и назначение распространенных марок бронз (нажмите для увеличения)

Если говорить о наиболее распространенных марках бронзы, то к ним следует отнести:

- сплавы литейного типа БрО5, БрО19, БрОЦ8-4, БрОЦ10-2, БрОФ10-1;

- ковкий бронзовый сплав БрОС5-25.

Для такой технологической операции, как литье, особенно выполняемое в домашних условиях, большое значение имеет температура, при которой можно расплавить металл. Бронзы, содержащие олово, плавятся при меньшей температуре – 900–950°, а те из них, в составе которых данного металла нет, – при температуре 950–1080°.

Бронзовые литейные сплавы при нагреве до температуры плавления имеют большую вязкость, если сравнивать их с латунью. Именно поэтому, чтобы выполнить качественное литье из таких сплавов, их необходимо перегревать. Значимым преимуществом использования литейных бронз является то, что усадка изделий из них очень незначительна. Это позволяет изготавливать из таких сплавов фасонные отливки.

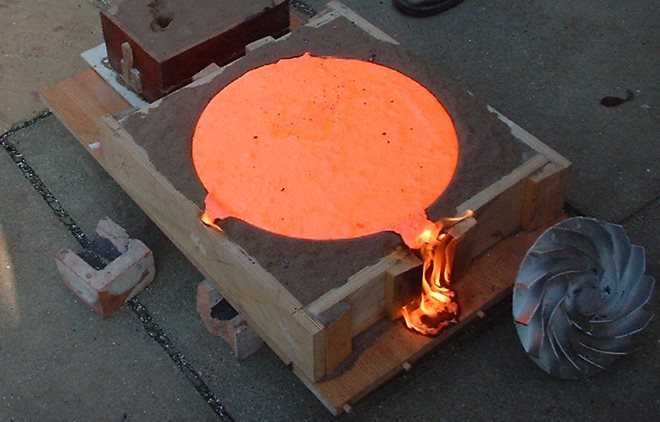

Заливка формы литейной бронзой

Заливка формы литейной бронзой